高温高压对硬质合金衬底冲击韧性的影响①

2013-09-10陈辉

陈辉

(武汉工程大学邮电与信息工程学院 机电学部,湖北 武汉430073)

聚晶金刚石-硬质合金复合片(PDC)是由金刚石微粉和WC-Co硬质合金在超高温高压下合成的。其中WC-Co硬质合金层厚度是聚晶层的5倍以上。所以硬质合金基体对整个PDC复合片的性能有着重大的影响。研究表明[31]在金刚石含量和晶粒度相同的情况下,聚晶金刚石复合片的性能在很大程度上取决于基体材料的性能(基体的抗冲击性能、抗弯强度、硬度、组织结构、烧结温度及对金刚石的包容性等),如在PDC钻头的钻进过程中,当遇到研磨性很强的岩层时,就要求基体材料具有很强的抗冲击性能,以避免PDC钻头因基体材料先于金刚石层崩裂而导致金刚石层脱落而影响钻进过程。在聚晶金刚石-硬质合金复合片的合成过程中,WC-Co硬质合金会再次烧结成型,此过程与WC-Co硬质合金制造时的烧结过程类似,但是由于复合片的合成是在超高压(5.5~6GPa)、温度为1450℃、保温时间300s左右的环境下合成的,故与再次烧结过程有所区别。因此,研究硬质合金衬底在高温高压前后的冲击韧性有着重要的意义。本文将比较不同钴含量、不同硬度的硬质合金衬底在高温高压前后冲击韧性的变化;以及比较相同钴含量条件下,经过高温高压和未经过高温高压的硬质合金冲击韧性的变化;以便为提高硬质合金衬底的抗冲击性能提供依据。

1 实验方案

1.1 试样制备

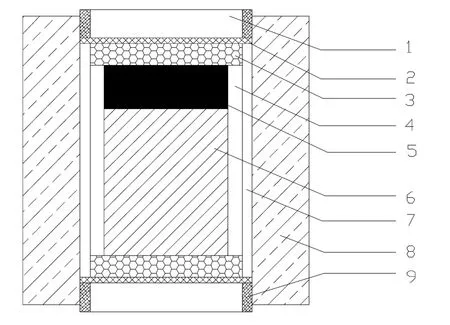

选取三种指定钴含量和指定硬度的聚晶金刚石-硬质合金复合片(PDC)衬底(具体参数见表1、表2、表3)。每种取一半完全按照PDC复合片的生产工艺进行高温高压处理(如图1所示):组装块在6×8MN铰链式六面顶液压机上进行高温高压合成,合成压力为5.5~6GPa,合成温度为1450℃,保温时间分别为300s;另一半作为对比不做任何处理[1]。

图1 合成块组装示意图Fig.1 Assembly diagram of the synthesis block

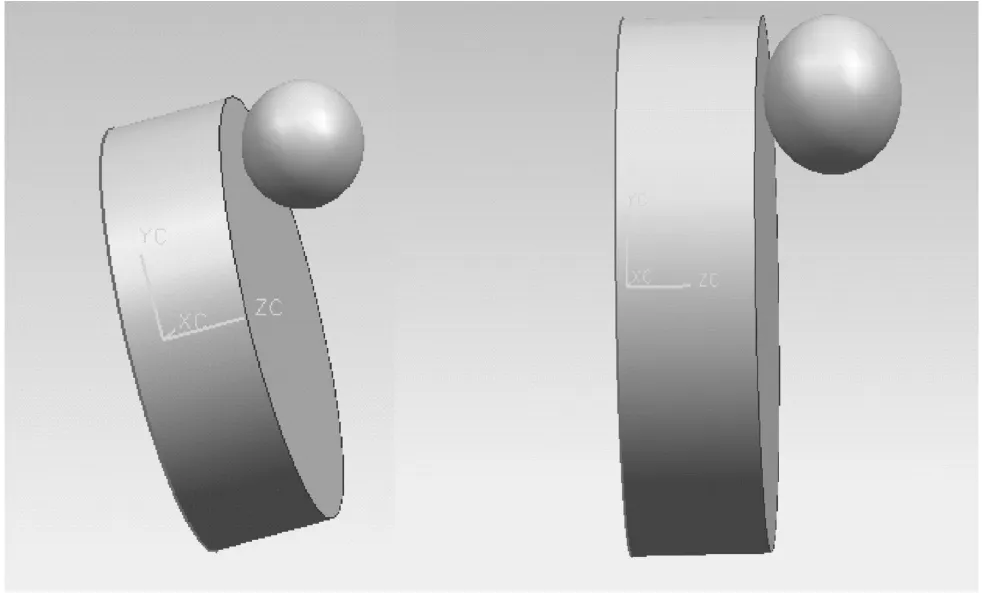

图2 PDC复合片成品Fig.2 PDC finished products

1.2 性能检测

将高温高压处理后的样品抛光腐蚀,观察金相并用图形处理软件观察高压后的钴含量[2],在其中选取两组不同钴含量的样品,并在未经处理的样品中选取两组相同钴含量的样品。将所有试样在冲击试验机上进行抗冲击性能测试。用冲击试验机测试以上所有样品的抗冲击次数。其结果如表3所示。

该冲击试验机原理如图3所示:

图3 冲击试验原理图Fig.3 The principle diagram of the impact test

2 实验结果

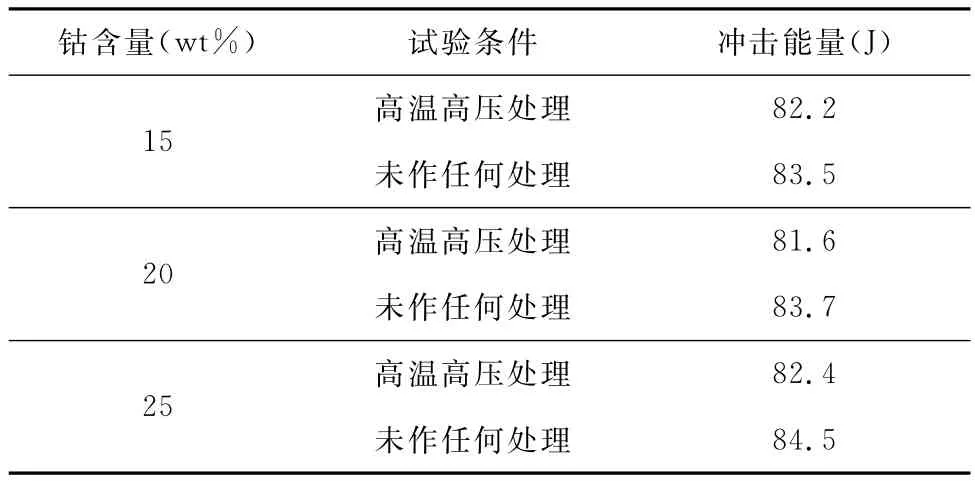

表1 不同钴含量硬质合金衬底在各种环境下的冲击韧性Table 1 The impact toughness of tungsten carbide substrate with different cobalt content under various environment

表2 不同硬度硬质合金衬底在各种环境下的冲击韧性Table 2 The impact toughness of cemented carbide substrate with different hardness under various environment

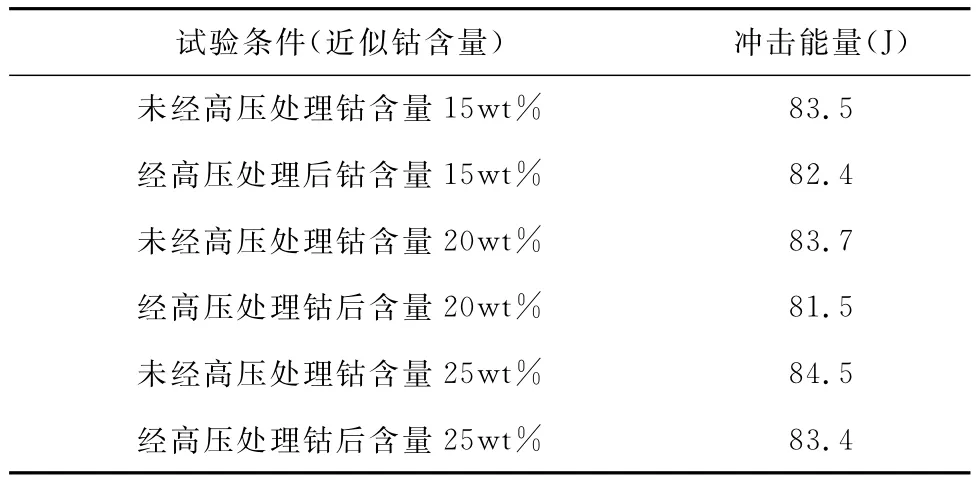

表3 高压后钴含量与未经过高压的同一钴含量的硬质合金冲击韧性Table 3 The impact toughness of cemented carbide with same cobalt content before and after high temperature and high pressure

3 结果分析与讨论

3.1 不同钴含量硬质合金衬底在高温高压环境下冲击韧性的变化

冲击韧性其实就是材料在受冲击破坏前吸收能量和进行塑性变形的能力,当试样受冲击破坏时,会存在多种断裂方式。WC晶粒是解里断裂,WC晶粒之间是边界断裂,在粘结金属钴中则是剪切断裂,一般来说,WC晶粒度越大,解理断裂量越多,边界断裂量越少。而剪切断裂量则是随着粘结金属钴含量的增加而增加的。在承受冲击的过程中,绝大多数冲击能量由钴相剪切,变形和断裂来吸收,而解理断裂和边界断裂所吸收的冲击能量是很少的。因此,钴相的含量以及钴相的分布是决定WC-Co硬质合金冲击韧性的主要因素。WC晶粒尺寸也会影响其冲击韧性。表1中未经过处理的一组试样正好说明了这一结果;在表1中经过高温高压处理的一组试样中,冲击韧性同样和钴含量成正比,相关研究表明[3],在PDC复合片压制过程中,钴会向金刚石层扩散,表1中表明同一试样经过高温高压后,冲击韧性有所降低。

3.2 不同硬度硬质合金衬底在高温高压环境下冲击韧性的变化

硬质合金的硬度对其冲击韧性的影响主要体现在WC晶粒解理断裂方面,由于 WC晶粒之间是边界断裂,所以 WC晶粒的大小和分布均匀性在某一范围内与其冲击韧性成正比。硬质合金的硬度随着钴含量的增加或WC晶粒的增大其硬度下降[4]。相关研究表明:WC晶粒的长大趋势随着烧结温度的升高而增大。表2中经过高温高压处理的一组数据显示硬质合金的硬度和冲击韧性成反比。其原因是由于WC在液相钴中的溶解度和溶解速度也随着温度的升高而增大,经过高温再次烧结的硬质合金基体的晶粒尺寸会有所减小,硬度越大的硬质合金晶粒尺寸减小的趋势越厉害[5]。且此时钴(Co)会向金刚石层有少量渗透,导致硬质合金基体的钴相减少,边界断裂所需要的能量减小,使得硬质合金衬底的冲击韧性有所下降。

3.3 高压后钴含量与未经过高压的同一钴含量的硬质合金衬底冲击韧性的变化

表3中结论显示在高压后对比相同钴含量的硬质合金试样,没有高温高压处理过的硬质合金冲击韧性较高。事实上,由于高压过程中总有钴的析出,所以高压处理的一组试样在处理之前钴含量一定比不经处理的一组要略高,此结果与表1的结论不符。事实上,在硬质合金的再次烧结过程中,钴向金刚石层扩散对冲击韧性的影响是次要的。综合分析表1和表3,结果显示硬质合金的再次烧结(高温高压处理)会使大颗粒WC在液相钴中的溶解量减少,并且溶解速度下降,因此抑制了大颗粒WC的聚集再结晶和液相重结晶。此时小颗粒WC仍能溶解于液相钴中并聚集再结晶。总体来说就是这组试样的WC颗粒平均直径下降,从而使得试样边界断裂所需要的能量减小,冲击韧性下降。

4 结论

(1)硬质合金在不经过高温高压处理条件下,其冲击韧性在一定范围内与钴含量、硬度成正比;

(2)硬质合金在经过高温高压处理后,其冲击韧性在一定范围内与钴含量成正比,与硬度成反比;

(3)同一钴含量的硬质合金,在WC平均晶粒区别不大的情况下,经过高温高压处理的硬质合金冲击韧性有所降低。

[1]柴津萩,王光祖.PDC的制备技术及其参数对产品特性的影响[J].超硬材料工程,2007.19(6):37-41.

[2]陈辉.WC-Co硬质合金抗弯强度的一种无损伤分析方法[J].机电工程技术,2010(3):24-27.

[3]黎明发,张力,等.金刚石复合片的性能检测及发展趋势[J].武汉理工大学学报信息与管理工程版,2007.29(6):01-04.

[4]斤曾笃,周学军,曹振骏.多晶金刚石复合材料的某些质量问题[J].高压物理学报,1991,5(3):215-219.

[5]邓福铭,陈小华,陈启武.PDC材料在超高压烧结中聚晶金刚石晶粒异常生长及及其抑制机制的研究[J].金刚石与磨料磨具工程,2001(2):5-9.