深孔金刚石地质钻头设计制造技术综述①

2013-09-10谢志刚王智慧罗文来

谢志刚,王智慧,罗文来

(1.中国有色桂林矿产地质研究院,桂林 541004;2.桂林特邦新材料有限公司,广西 桂林541004)

1 前言

随着我国经济多年的快速增长,各种金属和能源的消耗也急剧加快,现有探明的金属和能源的储量明显不足,成为了国民经济持续快速发展的制约因素之一,国家一直十分重视矿产资源地质勘探工作,由于受地质找矿、勘探等技术限制,以往的地质找矿主要在浅部,随着浅部矿产资源的日益枯竭及地质找矿理论的成熟以及勘探等技术的进步,逐渐将地质找矿转向中深部,钻孔深度也在800m以上。作为深部勘探的重要组成部分——金刚石钻头的需求量因此有很大增长,而对其性能和质量的要求则更高,更需要研制出超乎常规的长寿命地质岩芯钻头。这预示着沉寂多年的岩芯地质钻头又将掀起一股大发展的浪潮。

2 深孔金刚石地质钻头特点分析

与浅部勘探用金刚石地质钻头相比,深孔金刚石地质钻头(以下简称:深孔钻头)具有如下特点:

2.1 高强度要求

因钻孔深,打一口钻的费用相当高,且孔底复杂,这就要求深孔钻头联接螺纹精度高并有高的强度,深孔钻头胎体与钻头钢体之间具有高的粘接强度,深孔钻头胎体具有较好的韧性,确保在钻进过程中,不掉钻头、不掉齿及不掉块。

2.2 广普性要求

由于钻孔深,各种地质情况均可能出现,且矿床一般存在于复杂地层中,因此深孔钻头必须适应性强,在各种地层中均能正常钻进。

2.3 长寿命要求及合适的锋利性要求

深孔钻进时,更换一次钻头需要花费很长的时间,且发生孔底事故的风险增加,因此,必须在保持深孔钻头合适的锋利性的基础上延长钻头寿命以减少更换钻头次数;此外延长深孔钻头寿命后遇到的岩层变化更多,钻头胎体的适应性也要求更宽。

2.4 良好的保径要求

深孔钻进时,因钻头寿命长、孔底复杂,一旦深孔钻头保径不好,就会导致缩孔,严重时可能出现深孔钻头掉齿,因此对深孔钻头保径提出了更高的要求。

2.5 水路设计

为保证深孔钻头能正常工作,具有合适的锋利度及长的寿命,不出现烧钻、糊钻现象,深孔钻头水路设计也是十分重要的。

3 提高深孔钻头设计性能的一些措施

深孔钻头要求比浅孔钻头具有更高的性能,主要表现为在合适的钻进效率条件下具有长的使用寿命。下面从几个方面阐述提高深孔钻头设计性能的措施。

3.1 加高深孔钻头胎体高度结构设计

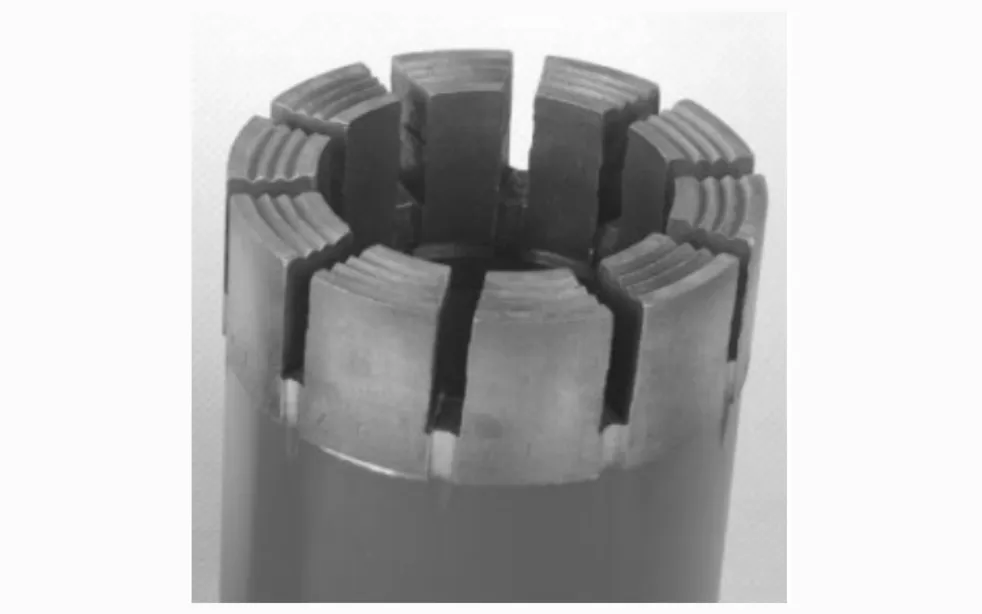

在保持深孔钻头合适的钻进效率条件下提高其使用寿命的最有效措施是加高深孔钻头胎体高度,然而随着深孔钻头胎体高度的增加,其胎体强度会下降,如何提高深孔钻头超高金刚石工作层的强度就成为深孔钻头的关键技术之一。设计深孔钻头胎体高度由常规的7~10毫米增加到14~20毫米,图1为阿特拉斯-科普柯公司的加高钻头,通过减少钻头齿数提高钻齿强度,为了排粉方便,增加内外副水口。

图2为长年公司加高深孔钻头,通过减少钻头齿数提高钻齿强度,为了排粉方便,采用窗户式多水口形式。

图3为桂林特邦新材料有限公司(以下简称桂林特邦)加高深孔钻头,采用公司专利在齿内植入加强材料达到提高钻齿强度的目的。

图1 阿特拉斯-科普柯公司加高钻头Fig.1 The heightening drill bits made by Atlas Copco Group

图2 长年公司加高钻头Fig.2 The heightening drill bit made by the Longyear Co.

图3 桂林特邦加高钻头Fig.3 The heightening drill bit made by the Guilin Tebon Superhard Material Co.

3.2 水路设计

长寿命深孔钻头水路设计是实现钻头长寿命的关键环节,水路设计既要考虑冷却钻头,预防烧钻、糊钻等孔底事故的发生;又要考虑岩粉及时排除,预防孔底岩粉重复破碎引起钻头寿命变短;更要考虑钻齿强度,预防钻齿断裂等孔底事故的发生。高胎体深孔钻头的水路设计主要有三种形式,一是单水口的高胎体(类似图3),这种结构优点是制造简单,冷却钻头及排粉效果好,缺点是钻齿强度偏低,需要有提高强度的附加措施;二是双水口高胎体(类似图2),这种结构优点是钻齿强度适中,缺点是制造相对复杂;三是带内外辅助水口的高胎体(类似图1),这种结构优点是强度相对较高,制造相对双水口高胎体的简单,缺点是冷却钻头及排粉效果较差。

3.3 保径材料

深孔钻头的保径好坏对深孔钻头寿命影响极大,深孔钻头在使用过程中由于排粉不畅造成深孔钻头内径和外径磨损过快而使深孔钻头报废的情况是经常发生的,因深孔钻头内径磨损变大而引起岩心变粗,使取芯工具无法卡取岩心会造成无效进尺;深孔钻头外径磨损变小会使钻孔孔径变小,导致新深孔钻头无法下到孔底,造成重复钻进,严重的会造成卡钻事故。出现这种情况,是由于钻头的保径材料质量差及保证方法单一。保径材料不仅需要选择强度高及耐磨性好的长方柱状金刚石聚晶,还需在深孔钻头胎体内侧及外侧植入粗颗粒金刚石,增加其抗磨性。

3.4 胎体材料的选择

优化深孔钻头胎体粉料是提高深孔钻头寿命的关键技术之一,主要考虑下列因素:

(1)具有较好的强度及韧性,其抗弯强度要求在900Mpa以上,以确保钻齿在工作过程中不蹦齿、断齿;

(2)具有较高的硬度及耐磨性;

(3)粉料对金刚石包镶能力好;

(4)粉料的烧结温度低,避免金刚石的热损伤,提高金刚石的利用率 ;

(5)粉料与深孔钻头钢体具有很好的粘结强度,以确保钻齿在工作过程中不掉齿。

预合金粉末、超细合金粉末及稀土镧La、铈Ce在胎体粉料中的应用,可改善其对金刚石的润湿性,实现对金刚石良好的把持力,同时具有降低烧结温度,避免金刚石的热损伤,对提高胎体材料的综合性能具有积极的作用。

3.5 金刚石的选用

金刚石的浓度和粒度的高低与粗细直接关系钻头在钻进过程中时效的快慢和寿命的长短。通常认为破碎强研磨性地层可采用较高浓度的金刚石钻头,粒度以50/60~100/120细粒度金刚石为主。而对于弱研磨性坚硬的“打滑”地层可采用较低的浓度,粒度以30/40~60/70中等粒度金刚石为主。对于深孔钻头,破碎强研磨性地层、“打滑”地层等各种交叉出现地层,金刚石以高品级20/30~60/70粗中等粒度金刚石为主,配3%~10%与主粒度相差2~3级金刚石辅磨料,金刚石表层经真空镀覆处理,使得金刚石颗粒与粉料的结合更强,金刚石出刃的高度增高,耐磨性提高,从而使钻头在正常地层下工作时延长寿命,在复杂地层下工作时,适应性增强,能保持合适的钻进效率。

3.6 钢体设计

深孔钻头多采用绳索取芯工艺,工作层壁厚,为保持最优钻压,钻进过程中深孔钻头螺纹承受着较大压力,而且由于深孔钻头在孔内工作时间较长,导致钢体磨损严重,这对钢体材质的选择和加工提出了更高的要求。钢体材料一般采用45#钢材或更高强度的材料,深孔钻头螺纹和端部的密封角的精度比普通钻头要求更高,为提高钢体表面耐磨性,可在深孔钻头钢体外表喷焊硬质合金粉末。

4 提高深孔金刚石地质钻头性能的一些工艺措施

根据深孔钻头特点及使用要求,为了保证深孔钻头在合适的钻进效率条件下具有长的使用寿命及产品质量稳定性,合理的工艺流程及制作工艺是十分重要的。

4.1 冷压-烧结工艺

将深孔钻头胎体粉料先冷压成型,再装入模内与钻头钢体一起烧结成深孔钻头,此工艺称冷压-烧结工艺。由于深孔钻头胎体高达20毫米,若直接装粉将带来下列问题:

(1)若深孔钻头胎高由10毫米提高到20毫米,则石墨阴模装粉空间高度也将提高1倍,这就要求阴模选用更高强度的石墨,否则在烧结过程中阴模易裂;此外,直接装粉将大幅增加石墨模具费用。

(2)地质钻头属于单向烧结,由于受粉料内部磨擦及粉料与阴模、模芯之间磨擦的影响,钻头底部的烧结压力与钻头靠近钢体的压力有一较大差值,此外钢体在高温下,强度变得很低,由于压力梯度的存在,对直接装粉的钻头,会使深孔钻头底部因烧结压力不足而导致胎体疏松,钻头沿胎高方向性能具有很大的差异。

(3)对多层胎体结构及形状复杂的深孔钻头,如图1、2所示水口钻头,采用冷压-烧结工艺,才能更好地达到设计结构及性能要求,采用其他制作工艺则胎体密度、强度的均匀性难以保证。

4.2 激光焊接工艺

先将钻齿单独烧结成型,再用激光将钻齿与钻头钢体焊成一体形成钻头,此工艺称激光焊接制作钻头工艺。采用激光焊接工艺制作地质钻头具有下列优点:

(1)激光焊接的优势是使得焊接层的局部达到“深熔焊接”状态,令焊缝狭窄平滑牢固,热影响区小,其钻齿与钢体连接强度远远高于高频焊接的强度。也高于热压烧结法生产的钻头的连接强度。

(2)采用热压烧结法,必须使用结构复杂的组合烧结石墨模,且能耗高,从而导致其造价高。

(3)采用激光焊接工艺制造钻头,实现自动化生产的可行性远大于采用热压烧结法工艺制造钻头,生产效率高。

(4)单独烧结钻齿,可采用相对高的烧结压力及相对低的烧结温度工艺,减少了金刚石的热损伤,且易于保证钻齿各部位性能的均匀性,且因单独烧结钻头齿制作过程简单,钻齿稳定性易于保证。

(5)单独烧结钻齿胎体配方从液相到固相均适应,而热压烧结法钻头胎体配方只能是液相,因而激光焊接钻头胎体配方可选空间大,容易实现在保持合适的钻进效率条件下提高使用寿命的目标。

(6)激光焊接工艺目前的不足是,激光焊接钻头的壁厚不能太大,一般不能超过5毫米,且对焊接层粉有十分严格的要求,这也是目前激光焊接工艺在地质钻头生产中不能推广的主要原因。

5 结论

(1)对深孔钻头的基本要求主要包括:强度要求、广普性要求、长寿命要求、合适的锋利性要求及钻头保径要求;

(2)提高深孔钻头设计性能的一些措施主要包括:加高深孔钻头胎体高度结构设计、水路设计、保径材料设计、胎体材料设计、金刚石的选用及钢体设计;

(3)提高深孔钻头性能的一些工艺措施主要包括:冷压-烧结工艺、激光焊接工艺。

[1]侯家祥,程文耿.金刚石地质钻头制造工艺新技术的应用与发展[J].超硬材料工程,2012,24(3):5-9.

[2]肖丽辉,李国民,等.高胎体金刚石钻头设计制造中的几个关键技术[J].探矿工程(岩土钻掘工程),2012,39(6):77-79.

[3]杨凯华,王达,等.科学深钻金刚石钻头的结构与性能分析[J].探矿工程(岩土钻掘工程),2005年增刊:30-33.

[4]赵尔信,蔡家品,等.浅谈国内外金刚石钻头的发展趋势——高效、低耗[J].探矿工程(岩土钻掘工程),2010,37(10):70-73.

[5]温姝静,李东,等.提高深孔钻进绳索取芯金刚石钻头寿命的措施[J].西部探矿工程,2012,(7):49-50.

[6]欧阳志勇,等.深孔钻探金刚石钻头技术研究[J].探矿工程(岩土钻掘工程),2010,37(12):71-73.

[7]郑超.进一步提升金刚石钻头设计制造水平的思考[J].超硬材料工程,2010,22(2):40-44.