基于质量线法的驾驶室惯性参数识别试验研究

2013-09-10高云凯冯海星方剑光钟大伟

高云凯,冯海星,方剑光,钟大伟

(同济大学汽车学院,上海 201804)

车辆是一个复杂的多体非线性系统,而作为表征车辆动力学性能的基本参数,驾驶室惯性参数(包括驾驶室的质量、质心位置、转动惯量和惯性积等)对整车响应有着重要的影响,是进行整车动力学仿真与优化的前提条件。

以往惯性参数的获取主要有以下几种方法:

(1)通过建立CAD模型,然后计算出质心位置和转动惯量。但是,由于重卡驾驶室的结构比较复杂,存在座椅、线束以及大量的内外饰,建立完整的驾驶室CAD模型比较困难,而且从精度上也无法保证。

(2)称重法该方法通常只能得到驾驶室的质量和质心位置。而且对于质量比较大的整备驾驶室来说,对其进行翻转称重也存在一定的困难。

(3)悬挂法:经过多次悬挂可以得到驾驶室的质心。缺点是对较大质量的部件进行悬挂难度较大。

近年来,国内外学者对基于试验模态分析的参数识别方法进行了研究。研究对象大多在于动力总成、转向架构架等较小的部件总成[1-6]。而对于质量更大、结构更复杂的整备驾驶室来说,并未见相关报道。本文以某国产重卡整备驾驶室为研究对象,利用LMS数据采集系统测量频率响应函数,从频响函数中提取质量线来计算其惯性参数,并对引起试验误差的原因进行分析。

1 质量线法惯性参数识别原理

根据质量线法的相关理论[7],被测结构的综合频响函数在刚体模态和第一阶弹性模态之间有一条平行于频率轴的水平直线,该部分的频响函数即为质量线。质量线法的优点在于不受采集系统高通滤波及传感器在低频范围内性能较差的影响,因此具有较高的精度。

1.1 坐标系

在被测重卡驾驶室上,以O点为原点建立参考坐标系OXYZ,坐标轴方向与整车坐标系相同。

1.2 系统运动方程

对于自由状态的重卡驾驶室,基于牛顿第二定律,建立运动方程:

式中:F为激振力等效作用在质心处的力向量;M为重GXYZ卡驾驶室在质心坐标系 下的质量矩阵 为重卡驾驶室质心的加速度向量。

1.3 参考坐标系原点加速度和激振力的变换

1.3.1 加速度变换

对于选择频带内的所有谱线,响应点P,Q,…和激励点1,2,…满足方程(2),通过方程(2)将响应点的加速度变换到参考坐标系原点O的加速度[7]。

1.3.2 参考坐标系激振力变换

通过式(4)可以将激励点处的激振力变换到参考坐标系的原点O上。

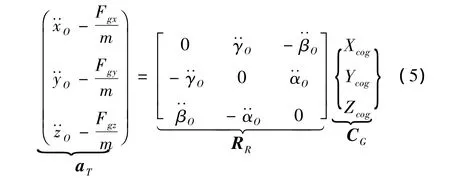

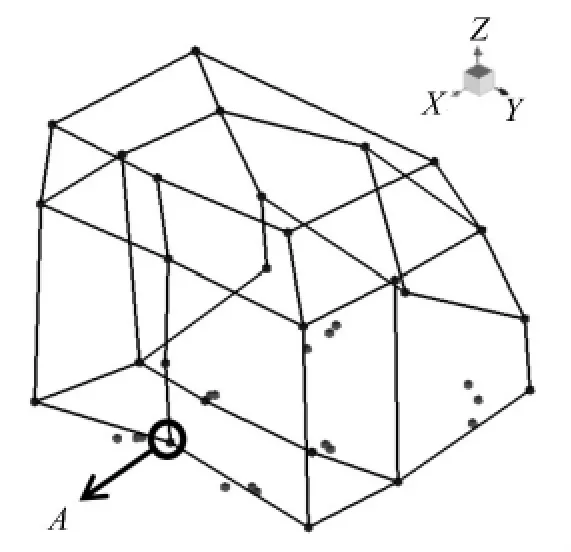

1.4 质心、转动惯量和惯性积

根据动力学和运动学,对于所有的激励点及谱线数,在选取的频带范围内,有方程(5)和方程(6)[7]。由方程(5)可以求出刚体的质心坐标,方程(6)可以求出刚体相对于质心的转动惯量和惯性积。

式中:aT是质心处的等效加速度向量;RR是坐标原点的角加速度组成的变换矩阵;CG是参考坐标系下质心的坐标向量。

式中:MG是所有激励点的激励引起的关于质心坐标系的力矩向量;RQ是参考坐标系原点的角加速度组成的变换矩阵;IG是关于质心的转动惯量向量。

对于选取频带范围内的每一条谱线,方程(5)和方程(6)都是超静定方程,即方程的个数大于未知数的个数,采用最小二乘法进行求解就可以得到方程的解。

1.5 主惯性矩及惯性主轴方向

惯性主轴及主轴方向的计算方程为:

式中:{LxLyLz}T是刚体对各坐标轴的动量矩;{I}是对称的惯量矩阵;{ωxωyωz}T是角速度向量。

对方程(7)进行特征值分解就可以得到三个主惯性矩(特征值)及三个惯性主轴方向(特征向量)。

2 重卡驾驶室惯性参数识别试验

2.1 试验测试系统

本次试验所用仪器如表1所示。试验所用仪器均是满足国际标准的测试仪器,且全部经过标定,测量范围和精度完全满足转动惯量试验的要求。试验测试系统如图1所示。

表1 试验仪器列表Tab.1 Experimental equipment

图1 试验测试系统Fig.1 Experiment system

2.2 悬挂方式

由于本次试验的对象是某重卡的整备驾驶室,其质量近1.1 t,不适合用常规模态试验时的橡皮绳吊挂,故采用卡车内胎悬挂的方式,使其处于自由状态。悬挂要求足够软,以便保证由悬挂系统引起的刚体模态的最低阶频率低于结构自身第1阶弹性模态频率的10%-20%[8],经试验测得刚体模态为2 Hz左右,约为驾驶室结构1阶模态(16.143 Hz)的12%,故可以认为是自由支撑。具体悬挂方法如图2~图3所示,在驾驶室白车身底部边梁后端各焊接一段由矩形管材加工而成的支架,然后通过三组卡车内胎将整个驾驶室悬挂起来,即为三点式悬挂。

2.3 激振点和测点的布置

图2 驾驶室前悬挂点Fig.2 The front suspension point of the cab

图3 驾驶室后悬挂点Fig.3 The rear suspension point of the cab

本次试验采用猝发随机信号(Burst Random),它具有周期随机信号的所有优点,它可以最大限度减小泄漏误差,并且测试速度更快。另外,猝发随机信号的信噪比和峰值有效值比都比较好,频带容易控制[8]。由于惯性参数测量试验需要获取的是驾驶室刚体模态和第一阶弹性模态之间的质量线,故激振信号的频率范围选择为0~80 Hz,信号采集时的采样频率为160 Hz;为降低测试中噪声的影响,采用平均技术来降低随机误差,信号平均段数为20段,频率分辨率为0.312 5 Hz,窗类型为汉宁窗。激励信号在采样长度内完全包容,并且采样信号周期性采样,因此没有泄漏。

输入信号通过功率放大器来控制激振器,从而实现激振,激振方法采用单点激振多点拾振的方法。本试验选择了16个点进行激振,每次对一个点激振,拾取驾驶室26个测点的加速度响应,激振点处分别使用力传感器和加速度传感器拾取力信号和加速度信号。

激振点的选择需要考虑以下几方面的内容:一是激振点位置的选择应避开支撑点和结构模态振型节点,以保证采集的测点信号有较高的信噪比,避免模态遗漏[9];二是激振点应选择便于能量传递的位置,同时,激振点的刚度应该尽量大;三是激振力方向应该覆盖坐标轴的三个方向。

测点布置应能全面反映驾驶室结构的整体振动模态,使驾驶室结构的刚体模态和第一阶弹性模态能够清晰的分离,同时也应尽可能地提高试验精度;测点的选择主要考虑其能够基本反映结构的主要轮廓,避开各阶振型的节点,并且能够明确显示模态振型的特征。

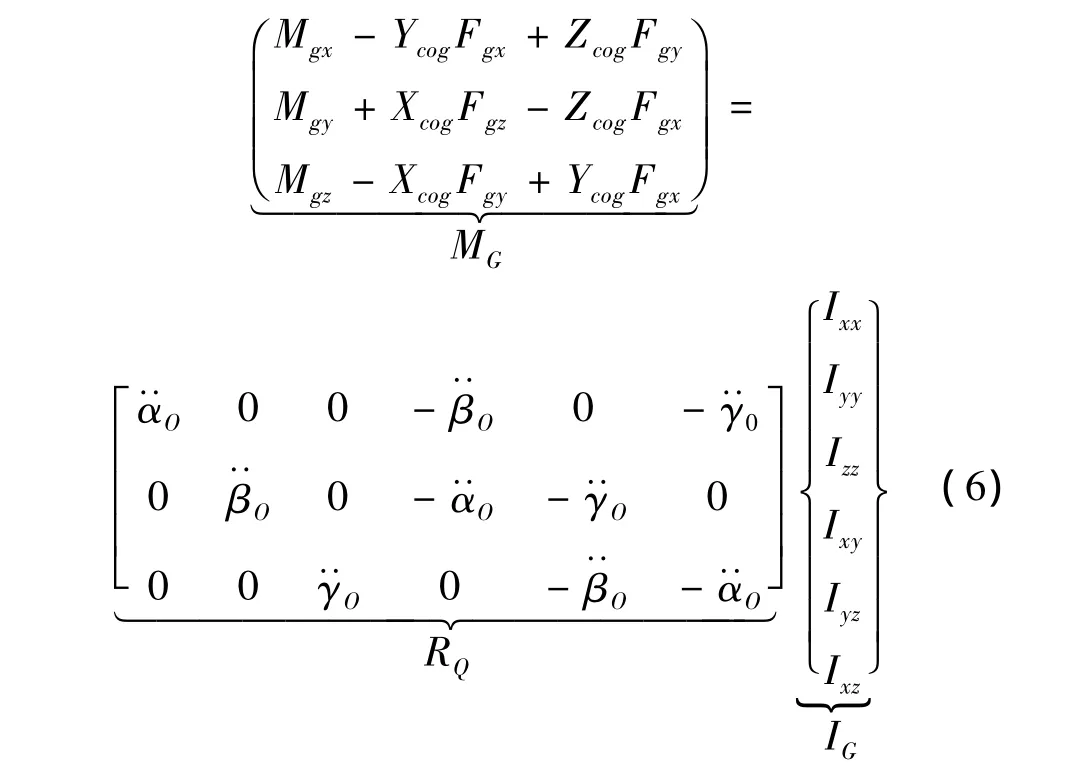

确定好激振点和响应点的位置后,用三坐标测量仪精确测量各点坐标,然后将激振点和响应点的坐标输入LMS Test.Lab,建立重卡驾驶室激振点和响应点的试验模型如图4所示,图中线框连接的点为响应点,离散点为激振点。

图4 驾驶室激振点和响应点的试验模型Fig.4 Experimental model of the excitation points and the response points of the cab

3 称重法测量重卡驾驶室平面质心

在试验数据处理之前,为了验证试验结果的正确性,首先采用称重法获取重卡驾驶室的平面质心坐标,其过程如下:对带支座的驾驶室进行称重,得到支座四根腿的分布质量。然后对支座进行称重,得到支座四根腿的分布质量。通过计算得到驾驶室平面质心坐标,如表2所示。坐标系为整车坐标系,如图4所示,坐标原点为图4中的A点,即后围位于XOZ平面最下端的测点。

表2 质心坐标Tab.2 The mass center coordinates

4 试验数据处理

4.1 质心坐标

在计算重卡驾驶室惯性参数之前,首先要对选取的频响函数进行检测。检测内容包括:输入信号的个数、输出信号的个数、刚体相关输入与刚体相关输出。对于大型复杂结构,试验数据应满足如下要求[7]:输入信号的个数不小于9;输出信号的个数不小于24;输入信号、输出信号的刚体相关系数分别不小于95%和90%。

将16个激振点激励时26个响应点,即16个输入信号和78个输出信号(26个响应点XYZ三个方向的信号)的频响函数全部导入到LMS Test.Lab的Modal Rigid Body模块中,对输入信号和输出信号的刚体相关系数进行检测,结果如表3所示。输入信号和输出信号的个数满足刚体惯性参数计算的要求,但是输入信号和输出信号的刚体相关系数分别为30.50%和39.37%,远小于所规定的要求。同时,质心计算结果与称重法得到的坐标相差也较大,如表3所示。说明输入信号和输出信号中包含了很大的干扰,因此,需要对数据不好的激励点和响应点进行剔除,以获取更好的试验结果。

表3 试验数据计算结果Tab.3 The calculated results based experimental data

首先对激振点的刚体相关系数进行分析,编号为13、14、15、16的激振点位于左右纵梁的中间位置,激振力的延长线与驾驶室的质心位置比较接近,难以激发出刚体的转动。另外,编号为2、3、5的激振点的位于纵梁前端,这三个点的刚度与其他激振点相比较弱,导致了激振能量的消耗,造成输入信号的刚体相关系数较低的问题。将上述激振点剔除之后,输入信号变为9个,输出信号不变还是78个,输入信号和输出信号刚体相关系数如表3所示,得到了明显的提高分别为84.46%和87.98%,但是还低于所规定的要求,因此,质心计算结果误差也较大。其次根据响应点的刚体相关系数,对部分刚体相关系数差的输出信号进行剔除,在删除了25个输出信号之后,输入信号为9个,输出信号为53个,选取频带内的输入信号和输出信号的相关系数分别达到了98.47%和99.19%。同时计算得到的质心坐标与称重法结果较为一致。X方向误差为1.99 cm,Y方向误差为0.68 cm,因称重法无法得到Z向坐标,所以无法比较Z方向的误差。

4.2 转动惯量和惯性积

利用试验采集的信号,利用最小二乘法对式(6)求解就可以得到整备驾驶室的转动惯量和惯性积,如表4所示。

4.3 主惯性矩及惯性主轴方向

整备驾驶室的主惯性矩如表5所示,惯性主轴与整车坐标系的X、Y、Z轴的夹角如表6所示,惯性主轴方向示意图如图5所示。

表4 转动惯量和惯性积Tab.4 Moment of inertia and inertia product

表5 主惯性矩Tab.5 Principal moment of inertia

表6 惯性主轴方向Tab.6 The direction of the inertial principal axis

图5 惯性主轴方向示意图Fig.5 The diagram of the inertialprincipal axis’s direction

5 误差分析

从试验数据处理过程可以确定,影响试验结果误差的主要原因有以下几个方面:

(1)当激振器位于编号为13、14、15、16的激振点时,激振点的激振力的延长线比较靠近质心。而当激振力的延长线通过质心时,参考坐标系原点的角加速度为0,RR与RQ为0矩阵,方程(5)和(6)无法求解,导致试验误差偏大。

(2)激振点的刚度不足时会影响能量的传递,本次试验中,纵梁前端的激振点刚度较弱,参与惯性参数计算时会导致刚体相关系数较低、计算结果误差较大。因此,在激振点的选取时要考虑激振位置的刚度,只有具有足够的刚度,才能将激振能量传递到驾驶室的各个位置。

(3)激振点与响应点的数目在满足LMS Test.Lab要求的前提下要尽可能的多,LMS Test.Lab规定最少9个输入信号和24个输出信号,而本次试验选取了16个输入信号和78个输出信号,这样在后续的试验数据处理中有较大的选择性,能够保证在剔除掉受干扰的激振点与响应点之后还有足够的输入信号与输出信号,同时,响应点的数目也要保证能够反映出驾驶室的几何特征。

6 结论

(1)本文基于质量线法对某国产重卡整备驾驶室进行惯性参数识别试验。与称重法结果进行对比,基于质量线法得到的质心位置在X方向误差为1.99 cm,Y方向误差为0.68 cm。表明质量线法有较高的准确性。质心位置确定后,计算了整备驾驶室的转动惯量、惯性积、主惯性矩和惯性主轴方向。试验结果为驾驶室整车动力学仿真与优化提供了正确的输入条件。

(2)根据试验数据处理过程,对影响试验结果误差的原因进行分析。激振点和响应点的数量及位置对误差影响较大,在试验过程中应对其进行充分考虑。

[1]龙 岩,史文库,蓝靛靛,等.动力总成刚体惯性参数识别的实验研究[J].噪声与振动控制,2009,29(1):73-75.

LONG Yan, SHIWen-ku, LAN Dian-dian, etal.Experimental study on identification method of inertia[J].Noise and Vibration Control,2009,29(1):73-75.

[2]金新灿,孙守光,陈光雄.基于试验频响函数刚体特性参数的计算及其应用[J].机械工程学报,2005,41(3):206-210.

JIN Xin-can, SUN Shou-guang, CHEN Guang-xiong,Calculation and applications of rigid body properties based on experimental frequency response function data[J].Chinese Journal of Mechanical Engineering,2005,41(3):206-210.

[3]俞 斌,庄德军,明新国.汽车动力总成刚体惯性参数的辨识[J].传动技术,2008,22(1):38-44.

YU Bin,ZHUANG De-jun,MING Xin-guo.Identification of vehicle powertrain rigid body inertia parameters[J].Drive System Technique.2008,22(1):38-44.

[4]杨 为,刘 欣,籍庆辉,等.结构刚体惯性参数识别精度研究[J].振动与冲击,2008,27(5):105-108.

YANG Wei,LIU Xin,JI Qing-hui,et al.Research on the accuracy identification of structural rigid body inertia parameter[J].Journal of Vibration and Shock.2008,27(5):105-108.

[5] Zhuang D J,Yu B,Li Q.Identification of vehicle powertrain rigid-body inertia properties[J].SAE 2008-01-1586.

[6] Okuzumi H.Identification of the rigid body characteristics of a powerplant by using experimental obtained transfer functions[J].Central Engineering Laboratories,Nissan Motor Co.,Ltd.,1991.

[7]LMSTest.Lab9A. Rigid body modes[M]. Theory Documents,2005.

[8]沃德·海伦,斯蒂芬·拉门兹,波尔·萨斯.模态分析理论与试验[M].北京:北京理工大学出版社,2001.

[9]高云凯.汽车车身结构分析[M].北京:北京理工大学出版社,2006.