聚碳酸酯的合成技术及发展前景

2013-09-07吕海丽刁春霞徐鑑亮

吕海丽 刁春霞 陈 俊 徐鑑亮

(中国石化上海石油化工股份有限公司化工部,200540)

聚碳酸酯(双酚A型聚碳酸酯)无味、无嗅、透明,是一种无定形热塑性聚合物。

聚碳酸酯以冲击强度高而著称,具有突出的韧性、优异的电绝缘性、宽广的温度使用范围、尺寸稳定性、较好的耐热性能、良好的透明性和耐老化性能。正是这些优异的性能,聚碳酸酯被广泛应用于电子电气、建筑、医疗器械、汽车及家用电器等领域[1-2]。

1 聚碳酸酯的生产技术比较[3-7]

1.1 合成聚碳酸酯技术路线的比较

聚碳酸酯合成路线可分为两种,即光气法和非光气法(熔融聚合工艺),其中光气法包括:间接光气法(又称酯交换熔融缩聚法)、直接光气法(又称溶液光气法)和界面缩聚光气法;非光气法有:二氧化碳-甲醇法、液相甲醇羰基化法和气相甲醇羰基化法。各合成路线的特点比较见表1。

表1 合成聚碳酸酯技术路线的比较

1.2 聚碳酸酯产品成本及投资回报率比较

光气法虽然是传统的聚碳酸酯生产技术,但是由于该技术路线投资大,且光气又为剧毒产品,危险性极大,世界各国对光气的生产与应用都有着严格的法律规定和限制。

界面缩聚光气法是双酚A与氢氧化钠溶液反应生成双酚A钠盐,然后加入光气,使物料在界面上聚合,生成低相对分子质量的聚碳酸酯,再经过缩聚和分离得到高相对分子质量的聚碳酸酯。目前世界上大多数装置采用这种工艺。

CO2-环氧乙烷-甲醇法合成聚碳酸酯的工艺中,环氧乙烷(EO)可以转化为乙二醇(EG),EG的选择性很高,可以避免二乙二醇和三乙二醇的生成。甲醇可以转化为碳酸二甲酯,不必增加原料费,整个工艺仅消耗EO、CO2、苯酚(PhOH)和丙酮(ACE),属于一项绿色环保技术,也是聚碳酸酯生产工艺的发展方向。

液相甲醇羰基化法是以PhOH、ACE、甲醇、CO和O2为原料,副产物少。该法基本无污染,也是绿色工艺,缺点是催化剂氯化铜对设备腐蚀严重,导致单元设备投资大、整体装置投资高。

气相甲醇羰基化法以甲醇和一氧化氮为原料,经氧化羰基制备DMC,DMC与PhOH酯交换合成DPC,再与双酚A(BPA)熔融聚合制备聚碳酸酯。该工艺原料消耗额定低,能耗较液相甲醇羰基化法高,设备投资费用低和产品生产成本较低。但该工艺存在能耗高,且成熟的工业装置生产规模小。不同工艺条件下聚碳酸酯产品成本及投资回报率的比较见表2。

表2 产品成本及投资回报率的比较 美元/t

2 聚碳酸酯市场前景[8]

2.1 全球聚碳酸酯的消费结构及市场需求

全球内聚碳酸酯在玻璃/片材、电子/电器、光盘光学仪器、汽车业等不同应用领域的需求情况见表3。预计2016年全球聚碳酸酯的需求量达4 199 kt。亚洲国家的需求量将超过全球总需求量的65%。

表3 全球聚碳酸酯不同领域的需求量及预测

2.2 国内聚碳酸酯的市场需求

聚碳酸酯无色透明,具备耐热、抗冲击和阻燃等特性,被广泛用于电子电器、汽车和阳光板等众多领域。电子/电器业(占29.0%)、光盘光学仪器业(21.5%)、玻璃/片材(21.0%)、复合材料/汽车业(9.8%)成为聚碳酸酯的主要市场。

近年聚碳酸酯合成工业发展较快,2003年世界聚碳酸酯生产能力为2 750 kt/a,2006年达到3 670 kt/a,2009年达到4 080 kt/a。2010年全球对聚碳酸酯的需求量为4 050 kt左右,预计2015年全球聚碳酸酯需求量达5 150 kt。

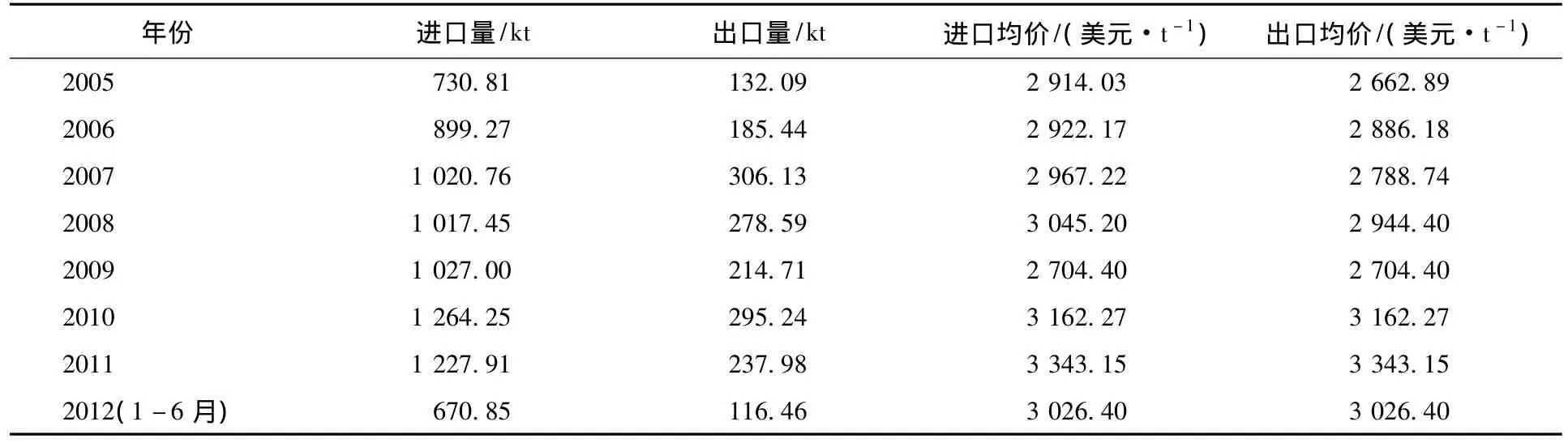

2012年来我国聚碳酸酯的消费量增加迅猛,虽然我国开展聚碳酸酯合成技术研发已近半个世纪,但聚碳酸酯合成工业仍然很薄弱,无法满足国内需求。2007—2011年,进口量从1 021 kt增加到1 228 kt,平均进口增长率为16.8%,出口量从306 kt减少到238 kt;2010年,国内聚碳酸酯的表观消费量约为1 189 kt。近年来国内聚碳酸酯的进出口量及均价统计见表4。

2012年国内聚碳酸酯的产能大约为685 kt/a,实际需求量为1 394 kt产能不能满足国内的需求量。据预测,2016年国内聚碳酸酯的需求量达1 647 kt,约占全球的 39.2%,2016—2021 年聚碳酸酯的需求量将以年均5.4%的速率增长。

表5是国内聚碳酸酯的实际需求量、预测需求量和年度平均增长率情况。

表4 近年来国内聚碳酸酯的进出口量及均价统计

表5 国内聚碳酸酯不同领域的需求量及预测

3 结束语

(1)通过对聚碳酸酯生产路线合成的比较及分析可知,非光气法合成聚碳酸酯具有一定的发展前景,是国内未来合成聚碳酸酯的发展趋势。

(2)近几年,国内经济的持续发展造成对聚碳酸酯的需求量持续增加,国内生产能力的不足造成市场供不应求,多数产品依赖进口。因此,聚碳酸酯是一个具有一定发展前景的产品。

(3)新建聚碳酸酯装置须考虑原料来源,避免有毒有害、易燃易爆的液体和气体化工品的运输;产品结构上,要求能满足多层次不同领域的需求,大多数高附加值化工品种的技术复制速率非常快;新项目技术须充分考虑并适应环保与节能减排等方面政策的法规要求。

[1]岳晓东,何良年.聚碳酸酯的绿色合成工艺研究进展[J].化学研究,2005,16(3):95 -97.

[2]周楠,沈佶,原华.我国聚碳酸酯合成技术发展前景[J].塑料工业,2011,39(S1):15 -19.

[3]李小利,李贵贤.聚碳酸酯的合成工艺对比及进展分析[J].天津化工,2009,23(5):12 -15.

[4]吕恩年,李洪利,司丹丹.聚碳酸酯的生产、应用及前景展望[J].河南化工,2011,28(1 上):29 -32.

[5]王彦荣,景政红.聚碳酸酯的生产工艺及市场[J].合成树脂及塑料,2010,27(5):58.

[6]徐振发,肖刚.聚碳酸酯的技术与市场现状及发展趋势[J].合成树脂及塑料,2011,28(2):76.

[7] 王小东,苏凤林.聚碳酸酯(PC)开发和应用进展[J].辽宁化工,2008,37(12):36 -40.

[8]孙欲晓,关俊超,周占发.聚碳酸酯生产及市场分析[J].塑料工业,2010,38(8):1 -3.