重质原油加工的热点与难点(Ⅱ)

2013-09-07瞿国华

瞿国华

(上海市石油学会,200025)

4 现代焦化发展应注意的问题

近年来,我国焦化加工能力发展很快,2010年全国焦化产能已达109.6 Mt/a,占全国原油加工能力的18.6%,是一种重要的原油深度加工工艺。

我国焦化能力增加很快和它在加工重质原油所表现出的独特优势有关,除了技术成熟、投资较低等因素外,加工原料灵活性(高比重、高含硫、高金属原油)也是一个重要因素,对于一些原油品种变化频繁的炼厂(如有些沿海、沿江炼厂,每年要加工20~30种原油)焦化是一个必备的渣油加工工艺。加上近年来我国乙烯工业发展很快,石脑油供需平衡比较紧张,而焦化提供的加氢宽馏分焦化汽油(干点可放宽到230~250℃)是很好的乙烯原料,数量可观,已经成为我国乙烯工业的一种主要原料。在焦化产能不断增加的同时,工艺技术水平和装备水平也有很大的提高,国产化能力日益增强,已经有多套装置出口国外。在焦化取得重大进步的前提下,国内焦化装置也存在不少值得注意的问题,主要集中在焦化的工程研究与开发等方面。

4.1 焦化装置的大型化

焦化技术进步主要表现在焦化工程和设备方面。2001年1月,中国石化上海石油化工股份有限公司建成并投产了加工能力为1.0 Mt/a的“一炉二塔”型延迟焦化装置。该装置采用了大型合金钢焦炭塔、双面辐射加热炉和在线清焦等新技术,焦炭塔直径为8.4 m,高度为33.881 m,是当时国内同类装置中最大的焦炭塔。该装置的建成和投产,标志着我国延迟焦化工艺技术达到了一个新的高度,基本达到国外20世纪90年代末期的先进水平。以后在主要焦化设备大型化方面继续取得进展,一些新建焦化装置的焦炭塔直径已经超过9 m。和加氢装置不同,我国焦化的主要设备不仅达到了大型化,而且也实现了国产化。但由于历史原因,我国焦化装置的平均规模还比较小,不少焦化装置单套能力在1~2 Mt/a,甚至更小,这就非常不利于焦化的节能降耗和生产成本的降低。建议今后一些新炼厂建设首先要建设一批产能4 Mt/a(2炉4塔)以上的焦化装置,老厂也要通过技术改造逐步将产能小于1 Mt/a的小焦化装置淘汰。

4.2 优化焦化装置的苛刻度,降低焦炭产率,提高轻油收率

我国焦化的苛刻度普遍偏低,在一定程度上影响到焦化产品的分布。延迟焦化本身的先天性缺陷是较多生焦,而如果在选择焦化苛刻度方面又比较保守的话,那么焦化本身的缺点就更加明显。焦化苛刻度和焦化加热炉的运转周期之间是一对矛盾,国内大部分焦化装置为了保证加热炉能实现长周期运行(2~3年),一般选择低苛刻度运转方案。

国外焦化装置大部分选择高苛刻度方案来达到高液体收率、低生焦、高产出的目的。相应加热炉炉管的单程运转周期为3~5个月,然后采用炉管在线清焦技术进行处理,所以加热炉总运转周期可以达到1年以上。目前我国中国海洋石油总公司惠州炼油厂(以下简称惠州炼厂)较好地采用在线清焦技术,选择较高焦化苛刻度操作,加热炉炉出口温度平均比国内其他焦化装置高3~5 K。高苛刻度焦化方案的液体收率较高,也具有较好的经济效益,惠州炼厂总收率甚至可以和加氢型炼厂相媲美[8]。因此,今后我国焦化装置技术水平提高的主要方向是实施在线清焦前提下高苛刻度运转。

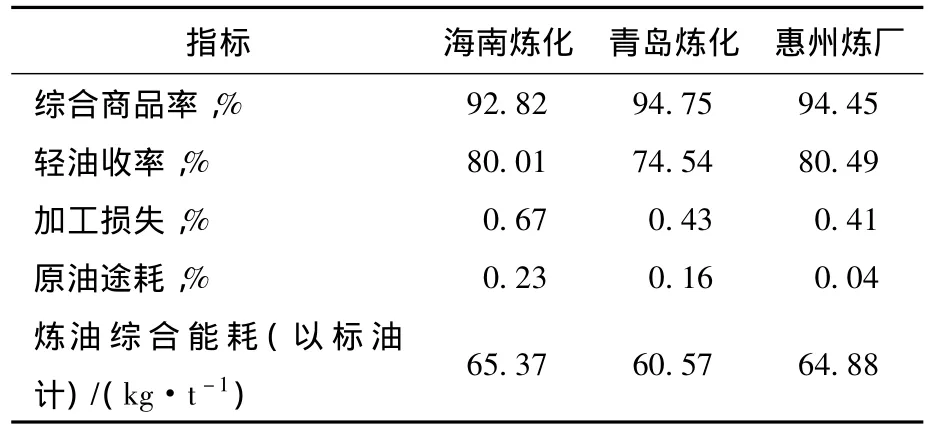

以中国石油化工股份有限公司青岛炼化分公司(以下简称青岛炼化,焦化型)、惠州炼厂(焦化型)和中石化海南炼油化工有限公司(以下简称海南炼化,加氢型)的技术经济指标进行比较(详见表6)。从加工重油负荷和复杂系数情况来看:惠州炼厂重质馏分油加工负荷为68.23%,是青岛炼化(48.3%)的1.18倍,是海南炼化(54.34%)的1.11倍。炼厂纳尔逊复杂系数评价体系评价惠州炼厂得分最高(9.97),青岛炼化居第二位(8.45),海南炼化最低(8.98)。同为焦化型的惠州炼厂总收率好于青岛炼化,其轻油收率在80%左右,基本和加氢型的海南炼化相同,能耗甚至还低一些。总之,惠州炼厂焦化装置在苛刻度的优化工作以及加热炉先进技术的应用方面,可作为国内焦化装置近期赶超和学习的对象。

表6 国内3家新炼厂主要技术经济指标比较

4.3 高度重视焦化加热炉技术进步

焦化加热炉是延迟焦化最重要的设备之一。FW公司采用新型的阶梯式双面辐射加热炉,将焦化加热炉技术提高到一个更高水平。焦化加热炉同时又是属于反应式加热炉,优化焦化加热炉出口温度和加热炉炉管温度分布是改善焦化工艺苛刻度、提高焦化装置液体收率的一个行之有效的措施。

近年来,由中国石油大学、北京石油化工工程有限公司和中国石油集团华东设计院等开发的国产阶梯式双面辐射加热炉成套技术取得了一系列成果,已经在不少炼厂的焦化装置上采用,主要包括:①推广附墙式烧嘴;②定向反射式炉墙;③进料炉管下进上出;④优化炉管数量;⑤优化多点注汽。采取以上措施后加热炉效率可提高到93%(包括加热炉配套的空气预热器),焦化装置的液体收率有望提高2%左右[9]。

在推广阶梯式双面辐射加热炉的同时,近年来我国焦化装置通过推广采用先进控制技术(APC)来提高加热炉的平稳率和卡边操作的案例日益增多,对提高装置产能,降低能耗也收到了良好的效果。加热炉变温操作也是提高焦炭塔温度的一种常用的方法,有利于提高装置液体收率,降低焦炭挥发分。

4.4 进一步优化焦炭塔除焦技术

国产石油焦挥发分含量普遍偏高(最高为17.6%,平均10.74%),而进口石油焦挥发分最高为13.2%,平均10.2%,其原因和焦炭塔温度偏低以及焦炭塔除焦技术有关。这一指标如果能达到国外水平,则至少可提高焦化装置液体收率0.5%~1.0%。2 Mt/a焦化装置可增产轻油10~20 kt/a。

在焦炭塔技术进步方面,当前亟需抓好以下两个方面。

(1)缩短焦炭塔生焦周期

我国延迟焦化装置设计焦炭塔生焦周期一般均按24 h考虑,在其他条件允许情况下许多老焦化装置通过缩短焦炭塔生焦周期成功地提高了装置的产能,生焦周期可达到18~20 h。但是和国外同类装置比较,目前我们只达到美国20世纪60年代水平,因此还有一定潜力可挖,这是一项投入很少、却有一定产出的经济型措施。

(2)进一步推广焦炭塔底自动出焦系统

目前我国已具备在直径8 m以上焦炭塔大面积推广采用全自动塔底盖机的技术水平,推广该系统不仅可以降低卸盖劳动强度,更有利于焦炭塔的安全生产和提高焦炭塔的生产效率。近年来采用滑阀液压全自动国产装卸盖系统,由洛阳涧光石化设备有限公司生产的“液压预紧平板式全自动底盖机”和中国石油天然气集团公司兰州分公司生产的带滑阀自动装卸盖系统,已有多套工业应用案例,效果都不错。

4.5 完善和推广加热炉炉管在线清焦技术

如前所述,制约焦化装置运行周期的最主要因素之一是焦化加热炉炉管的结焦问题。针对炉管结焦可以有两个方面的考虑:一是优化操作,尽量减轻炉管的结焦速度;二是采用在线剥离/清焦的方法。在加热炉运行到一定时间后炉管进行在线剥离/清焦,由于这是加热炉在不停工的条件下进行的,采用这一技术可以使焦化装置在较高苛刻度前提下运行并达到较长的加热炉运行周期,对装置安全生产和提高生产效率都是有利的。

目前,焦化加热炉在线清焦技术包括[10]:在线剥离清焦、在线机械清焦、在线烧焦技术。

国内新建焦化装置的焦化加热炉大都采用操作简单、工艺成熟、低碳排放的在线剥离/清焦技术,其机理是利用焦层与管材不同的膨胀系数,通过不断的升温和冷却,导致炉管产生热胀冷缩,促成焦层和管壁的分离,是一种低能耗的清焦过程。国内焦化装置还开发了在线机械清焦和在线烧焦技术。总之,在线清焦技术的应用和推广对我国焦化技术水平的提高有重要的影响,可以全面推广。

4.6 弹丸焦的生成、控制与有效利用

弹丸焦是延迟焦化装置产生的另外一种结构形态的石油焦,因其焦形如弹丸,直径大小不一,表面坚硬少孔,故称为弹丸焦。

(1)弹丸焦的生成条件

延迟焦化装置产生弹丸焦,主要受焦化原料性质的影响,我国过去加工国产低沥青质原油时,基本上没有弹丸焦的生成,但当加工进口的高沥青质原油时,就出现产生弹丸焦现象。弹丸焦的生成条件可以归纳为:

①原料油中沥青质和杂原子含量低时,一般主要生成海绵焦;

②原料油中沥青质和杂原子含量高时,弹丸焦的产率可能达50%以上;

③当焦化原料的残炭(MCR)和沥青质(庚烷不溶物,HI)的比例不超过2时容易生成弹丸焦,这是焦化产生弹丸焦的前提条件。

表7是部分减压渣油弹丸焦结焦时的特性。中国石化扬子石油化工有限公司加工卡斯特拉原油和我国东北某炼厂加工委内瑞拉超重油时均产生过弹丸焦。

表7 部分减压渣油弹丸焦结焦特性

(2)抑制弹丸焦生成的措施

美国焦化装置生产弹丸焦是比较普遍的,有报道1996年美国生产的石油焦中55%含有弹丸焦。但我国焦化装置过去没有生产弹丸焦的经验,由于弹丸焦对安全生产有一定影响,同时国内尚未打开弹丸焦市场,因此大部分炼厂不希望生产弹丸焦。

抑制弹丸焦生成可以采取以下措施:

①从优化焦化装置设计着手,特别是焦炭塔配置自动装卸底盖的出焦系统;

②调整焦化操作条件,如合理提高焦化循环比和焦炭塔压力;

③实施焦炭塔变温操作,在生焦周期最后2~4 h内适当提高加热炉出口温度,整个生焦周期处于较高的加权平均温度以减少焦炭塔顶部焦炭的挥发分,有利于激冷和减少产生热点的倾向;

④调整焦化原料组成,加入催化裂化油浆(一般不大于原料的10% ~15%)可以抑制弹丸焦的生成。

(3)弹丸焦的有效利用

生成弹丸焦对炼厂也有有利的一面,因为处于这种操作状态下通常能使延迟焦化装置的液体和气体产品的产量最大化,同时弹丸焦的挥发分低,除焦比较容易。

弹丸焦呈球状,具有高硬度、高热膨胀系数和高密度等特点,使它能适用于某些特定应用,如二氧化钛制备、核用石墨(如果硼含量低)和石墨注模料等。近来弹丸焦的用途在不断扩大,如适合作为循环流化床锅炉(CFB)燃料,具有比海绵焦烧焦效果好的特点。如中国石油化工股份有限公司洛阳分公司CFB锅炉烧进口弹丸焦后,CFB锅炉的飞灰可燃物质量分数从原先的15.83%下降至9.89%,炉子热效率得到提高。由于弹丸焦价格比海绵焦低,所以烧弹丸焦后该厂CFB锅炉有更好的经济效果。弹丸焦粉正推广用于玻璃工业代替重油作燃料,效果很好,首先是石油焦粉与重油当量热值相近,燃烧1.05~1.10 t石油焦粉与燃烧1 t重油热值相当。石油焦粉燃烧时火焰温度可稳定在1 670~1 710℃,完全满足玻璃熔化要求。如果能在炼油和石化行业部分加热炉中推广的话,则就有可能用石油焦粉来代替重油,具有重大的技术经济意义。

4.7 高硫石油焦多元化利用

高硫石油焦多元化利用是一个极为重要和值得关注的问题。当今,高硫石油焦有效利用主要有两个工业解决方案:一是燃料方案(CFB清洁燃烧技术方案),另一个是高硫石油焦气化制氢及多联产方案。

国内外实践表明CFB锅炉燃烧工艺是一个利用固体燃料或废弃原料燃烧的一种完全成熟工业化技术。20世纪90年代前后又开发了以石油焦为燃料的循环流化床锅炉,特别适用于高硫石油焦的清洁燃烧[11]。

(1)CFB清洁燃烧技术在中国的发展

CFB锅炉在减排方面具有良好的脱硫、脱硝(NOx)性能,特别适合于使用高硫石油焦为燃料的锅炉。由于CFB锅炉的炉膛温度低于常规煤粉炉,因此其低硝性能是毋庸置疑的。对于脱硫性能通过调整石灰石比例和其他条件后,锅炉脱硫率可以达到90%以上,平均烟气中SO2质量浓度可达到400 mg/L以下。如果有更高脱硫要求(CFB锅炉烟气中SO2质量浓度小于200 mg/L),或者当地环保条例有特殊要求的话,则可以采取二级脱硫措施,这也是美国联邦法要求新建电站锅炉排放标准要逐步达到基于所谓最佳排放控制技术水平的要求。2007年我国投产第1台带二级脱硫的CFB锅炉,效果很好。

近年来随着我国高硫石油焦产量的增加,CFB锅炉得到了推广,仅2007年中国石化集团公司已建成投产17台锅炉,蒸发量为4 535 t/h,还有14台锅炉当时正在建设,蒸发量为5 300 t/h,总蒸发量达到9 835 t/h。实际表明,CFB锅炉在高可靠性要求(最长运转周期已超过400 d)、高环保性能要求(指高脱硫和脱NOx指标)以及高经济性要求等方面所表现出的良好性能,已经使我国石化系统在利用高硫焦方面取得了重要的进展。

常规CFB锅炉投资和煤粉炉相近,同时由于CFB锅炉在我国使用日益普遍,设备本土化程度不断加大,锅炉单位投资水平已有一定程度的下降。不同规格的国产(或中外合资)CFB锅炉已在多个炼厂使用,最大发汽量达到600 t/h。总之,CFB锅炉清洁燃烧技术不仅较好地解决了我国炼油工业加工劣质原油时高硫石油焦的出路问题,提升了炼厂经济效益和竞争能力,也符合新世纪炼油节能减排重大战略方针要求。

(2)高硫石油焦气化制氢及多联产方案

21世纪炼厂面临加工更多的高硫重质/劣质原油任务,如果采用焦化加工路线则将有大量的高硫石油焦产出并需要寻找出路,同时炼厂又需要大量的氢气,用于各种临氢工艺。现代化的常规大型炼厂,氢气消耗一般是原油加工量的1.0% ~1.2%。20 Mt/a的炼厂其年耗氢量约在240 kt,如果有一半氢气用化工轻油(或天然气)制氢,将年耗轻油400 kt,也就是说全厂轻油收率为此将下降2%左右。在这样的背景下,炼厂如果能成功的开发高硫石油焦气化制氢工艺,则可以同时满足这两者的要求。国外一些著名的石化工程公司(如Fluor Corp公司)在讨论新一代重油加工流程时也认可这个观点,认为这是加工高硫重质原油一体化炼厂的一个重要的案例。

一般情况下,年处理100 kt石油焦的制氢装置,采用华东理工大学开发的多喷嘴对置式水煤浆气化技术,每年可得到纯氢17.7 kt(合1.98×108m3),也就是5.65 t石油焦约可生产1 t氢气。20 Mt/a的大型炼厂如配置1套产氢能力为100 kt/a的制氢装置,采用高硫石油焦为原料,则年消耗高硫石油焦565 kt。如果用石脑油制氢,大约1.6 t石油焦可代替1 t石脑油,同样的制氢量需用350 kt石脑油。由于高硫石油焦的单价远低于石脑油(2010年底,石脑油单价为6 800~7 000元/t,高硫石油焦单价为1 750~1 950元/t),单从原料成本方面比较,二者就相差13.5亿元左右,因此采用石油焦制氢的生产成本比石脑油制氢要低很多,在经济上是有利的。实施“以焦代油”所置换出来的石脑油还可以作为炼厂重整和乙烯原料,进一步生产高附加值的产品。高硫石油焦气化制氢代替油气制氢为炼厂开辟了一条新的经济效益良好的氢资源道路。

(3)开发高硫石油焦制氢工艺具有成熟的技术基础

高硫石油焦制氢工艺开发是建立在成熟的煤气化制氢工艺基础上的。煤制氢装置的主要工艺流程包括煤气化、一氧化碳变换、酸性气体脱除、氢气提纯(PSA)和硫磺回收等工序以及一些辅助工序。

国外气化工艺专利商有GE(Texaco)、Shell、Lurgi、Krupp -Koppers、Sasol和 Destec 公司等,所有这些专利技术中,GE(Texaco)气化工艺是迄今为止工业化应用最多的一种。我国也开发了各种煤(石油焦)气化技术,以华东理工大学为主开发的已经有大量工业化推广经验的国产化气化技术——多喷嘴对置式水煤浆气化技术,得到国内外同行的认可。第1套采用华东理工大学技术的工业装置是山东华鲁衡升集团有限公司300 kt/a合成氨装置,2005年6月投产,运行情况良好。目前,该技术在我国有90多台气化炉得到推广,并将出口到美国进行工业应用。美国Valero能源公司下属的阿瑟港炼厂拟采用华东理工大学技术建设1套生产能力10 kt/a的石油焦制氢装置,氢气产量747 544 m3/h,共5台气化炉,4开1备,单台炉处理石油焦(干基)94.5 t/h,气化炉设计压力6.2~6.5 MPa,气化温度1 350℃,所产氢气供给炼厂本身及厂外管网使用,已经完成专利转让[12-13]。

据不完全统计全球范围内已建或拟建的以石油焦为原料的气化装置是比较多的,表8是1995—2009年间已建的以石油焦为原料的气化装置。

煤/焦气化单元还有一个重要优点是可以处理炼厂废弃馏分,在美国,利用气化炉处理这些炼厂废弃馏分,可以申请获得特殊豁免权,而不需要专门许可[14]。因此炼厂可以避免产生高的有害废弃物处理成本,更重要的是避免了废弃物处理可能产生的潜在将来责任,这也是气化装置的一个很重要的优点。在日益重视环境保护的前提下,我国炼厂也应十分重视这个问题。

石油焦气化得到的合成气中除了氢气之外,所含的CO成分分离出来后可直接作为“一碳化学”的原料。因此,炼厂高硫石油焦气化工艺所得到的合成气可以制造许多下游化工产品,其中不乏为重要的清洁能源和石化产品。

表8 已建的以石油焦为原料的气化装置

4.8 焦化装置的节能与环保

焦化装置的节能与环保是近代焦化发展的一个重要课题,本文的有关焦化技术进步论述中已经涉及到焦化节能问题。同时,应该在“十二五”期间加大对于焦化环保问题的研发力度,进一步提高焦化装置的清洁生产水平,不仅在废水治理方面也要求在废气(包括恶臭)治理方面要有突破。相对于延迟焦化而言,灵活焦化的节能环保水平更胜一筹,考虑引进或自行开发这一工艺[15]。

5 渣油加工工艺的合理选择

渣油轻质化选择哪一种工艺,尤其对于焦化和加氢工艺的优缺点方面一直存在着争议。实际上,轻质化过程必须经过多次加工才能得到符合清洁燃料规格的最终产品,如果可供选择的技术都是成熟的工艺,那么整个过程的经济效益可能是最终的决定因素。

渣油在延迟焦化和加氢裂化过程中的转化都是按照热裂化自由基的原理进行的,延迟焦化是脱碳工艺,大部分碳都留在焦炭中。沸腾床加氢裂化是加氢工艺,加氢裂化反应把氢加到各种产品中,使所有液体产品的含氢量都高于原料,在饱和未转化渣油的同时使液体产品脱硫和脱氮,但碳仍然是脱至未转化的重渣油中,>538℃未转化渣油是转化率和催化剂寿命的影响因素,加氢裂化时把氢加到裂化产品中使叠合或缩合反应停止,提高渣油的转化率,减少催化剂碳积聚,延长催化剂的寿命。

对于渣油的转化深度在焦化过程中受脱氢反应控制,而在加氢裂化过程中受加氢反应控制[16]。

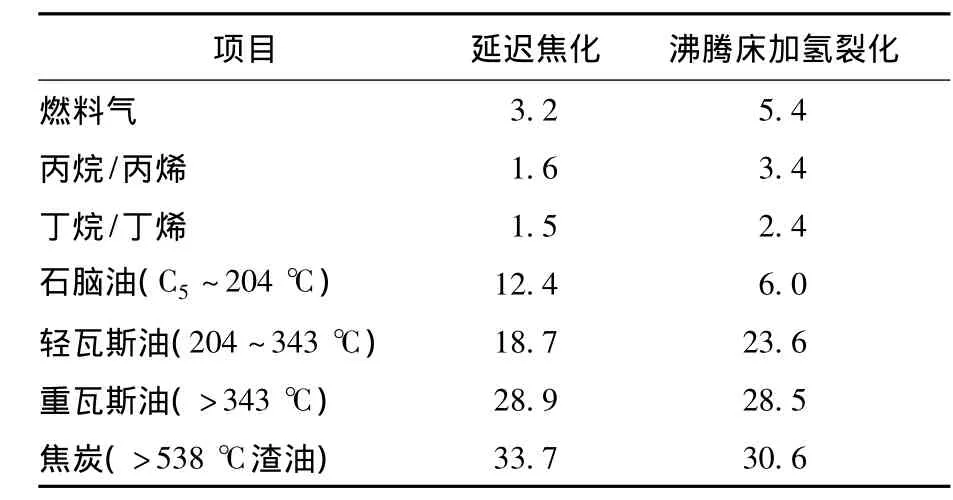

表9是延迟焦化和沸腾床加氢裂化的碳平衡比较,表10是延迟焦化和沸腾床加氢裂化的产品收率比较。可见延迟焦化和沸腾床加氢裂化的产品收率分布非常类似,沸腾床加氢裂化未转化渣油收率(>538℃)略小于延迟焦化焦炭产率,但其质量很差,难于处理,可见表11。在核定装置的技术经济指标时,考虑到沸腾床加氢裂化装置要消耗一定数量的氢气,这相当于增加了一定的生产成本。

表9 延迟焦化和沸腾床加氢裂化的碳平衡 %

表10 产品质量收率

表11 延迟焦化和沸腾床加氢裂化产品质量

6 结语

我国炼油工业无论在规模和技术水平方面已经进入世界先进行列,针对当前严峻的能源形势要求我们要高效和合理地利用好宝贵的石油资源,用最少的原油得到最大量的油品和石油化工原料是炼油业面临的一个十分重要而又紧迫任务。

重视重质原油和劣质原油加工,相应提高原油加工深度是一个极为重要的课题,也是21世纪我国炼油工作者身负的义不容辞的重要责任。和其他炼油工艺相比,我国炼油业在重油加工方面还是比较后进的,虽然焦化产能及相关技术近年来有较快的提升,但重油加氢处理技术特别是各种渣油加氢裂化技术还没有全面掌握,值得引起重视、加大投入和加快开发速度。

[8]吕亮功,吴艳萍,李丙庚,等.新型双面辐射阶梯炉在延迟焦化装置的工业应用[J].中外能源,2011,12(12):64 -69.

[9]瞿国华主编.延迟焦化工艺与工程[M].北京:中国石化出版社,2008:604 -606.

[10]翟志清,杨志强,程前进.延迟焦化加热炉应用在线清焦技术探讨[J].炼油技术与工程,2010,40(9):42 -45.

[11]瞿国华.高硫石油焦循环流化床锅炉清洁燃烧技术[J].中外能源,2008,13(3):81 -84.

[12]S.Kapur,S.Vaidyanathan,A.Rajguru and D.Menegas.Why integrate refoneries and petrochemical plants[J].Hydrocarbon Processing,2009(2):29 -33.

[13]王辅臣等编著.煤炭气化技术.北京:化学工业出版社:2010.

[14]Rhodes Anne K.Kansas refinery starts up coke gasification unit[J].Oil and Gas,1996(94):31 - 36.

[15] 瞿国华主编.延迟焦化工艺与工程[M].北京:中国石化出版社,2008.

[16]Sayles,S.,Romero,S. Under-stand differences between thermal and hydrocracking[J].Hydrocarbon Processing,2011,90(9):37-44.

(续完)