遇水自膨胀封隔器密封性能研究与防突结构设计

2013-09-07杜鹏德

刘 阳,杜鹏德,高 原

(德州大陆架石油工程技术有限公司,山东 德州253000)*

遇水自膨胀封隔器作为近几年来发展较快的一种新型裸眼封隔器,通过遇水膨胀橡胶材料中的网状吸水聚合物吸收自由水产生体积膨胀,从而使橡胶体积增大,体积膨胀后的胶筒通过与井壁的压实作用达到密封环空的目的[1-3]。相对于压缩式和水力扩张式裸眼封隔器,自膨胀封隔器结构简单、施工下入方便、可靠性高,能有效降低作业成本,提高完井效率。

自膨胀胶筒与套管、井壁之间的接触应力是胶筒承受工作压差的必要条件,在橡胶和地层强度允许的条件下,接触应力越大密封性越好。在验封过程中,由于两端压差的作用,膨胀后的胶筒末端会承受与金属端环的挤压力,存在破坏失效风险。本文利用ABAQUS有限元分析软件,模拟胀封过程中和胀封后胶筒与套管、井壁间的接触应力,得到不同规格防突结构对胶筒的支撑性能,为判断设计缺陷和进一步改进提供依据,以确定最佳设计方案。

1 地面密封性能试验

1.1 封隔器胶筒密封机理分析

遇水自膨胀封隔器不同于压缩式和水力扩张式封隔器,它是一种依靠密封单元与井壁的过盈和工作压差实现密封的自封式封隔器[4]。其密封过程分2个阶段:

1) 胶筒在受井壁约束的情况下持续吸液膨胀,胶筒和井壁之间产生了一定的过盈,橡胶的反弹力给井壁一定的初始压力,从而产生了预密封作用,即初封过程。

2) 初封后的胶筒在验封过程中受压差作用,会整体向压力低的一侧变形,随着压力增大,胶筒变形量越大,其与井壁的接触应力也就越大,产生的密封效果也就越好[5-7]。

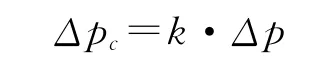

胶筒在压差作用下产生的接触应力为

式中:pm为压差作用下的最大接触应力;po为胶筒与井壁的初始接触压力;Δpc为压差经过胶筒传递给接触面的最大接触压力,即介质作用接触压力。

其中,

式中:Δp为封隔器承受压差,即Δp=p1-p2;k为侧压系数,k=μ/(1-μ);μ为遇水膨胀橡胶在该膨胀率下的泊松比。

由式(1)可知:要保持封隔器稳定密封,只要满足pm≥Δp即可,故应保持足够的初始接触应力po。体现在胶筒的受力状态上,即阻碍粘流阻力应与两端压差所产生的促使液柱流动的推动力相平衡,pm、Δp与环空面积、胶筒接触长度都有关系,得出胶筒处于稳定封压状态下的力平衡关系式为

式中:τ为胶筒所受剪切应力。

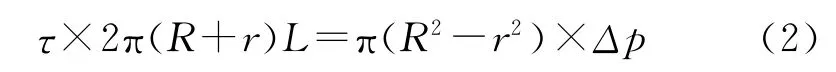

由式(2)可以看出:胶筒在长度L范围内,τ为定值,L越长封压能力越高。如果胶筒在外周边上有应力集中的缺口,则橡胶将在此处断裂。断裂后胶筒的密封长度L减少,将不能承受原有的介质压力作用,即密封失效[8]。胶筒受力模型如图1。

图1 胶筒受力模型

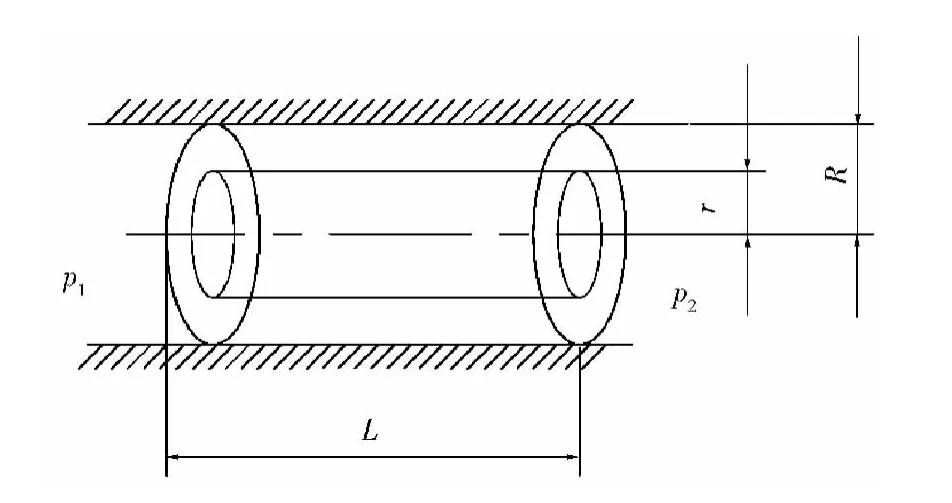

1.2 地面试验

对遇水自膨胀封隔器样机进行膨胀以及封压试验,试验环境以及所用样机参数如表1所示。

表1 遇水自膨胀封隔器性能测试条件

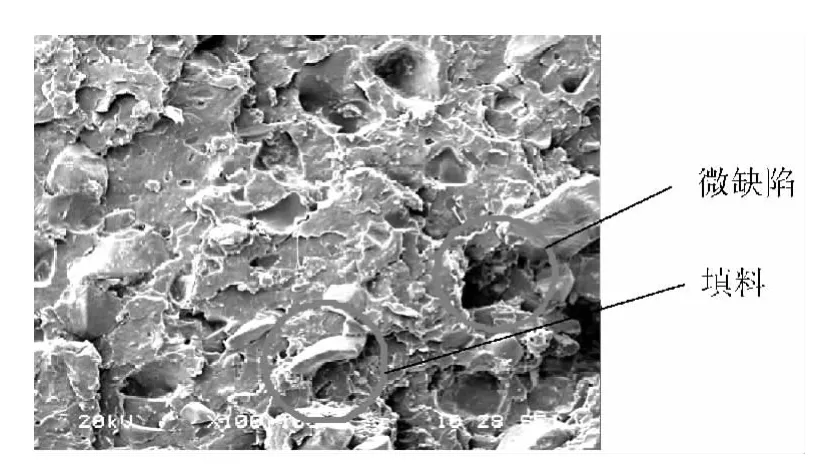

试验显示:在连续验封5d后,封压能力出现缓慢下降,10d后封压能力不足8MPa,将封隔器样机取出后,胶筒末端出现以撕裂为主的破坏,如图2所示。

图2 胶筒端部结构破坏形式

1.3 封隔器胶筒破坏机理分析

由图2可以看出,断口处有明显的白色亲水颗粒存在。遇水膨胀橡胶是一种通过加入吸水树脂、白炭黑等吸水组分而形成的高分子填充体系,其中橡胶基体呈现连续相,填料则为分散相[4]。虽然分散相有利于橡胶的吸水膨胀,但其性能与橡胶本体差异较大,分散到橡胶基体内时会削弱基体强度。而任何材料的撕裂总是沿着最有利于裂缝生长的方向进行的,由于交联后的遇水膨胀橡胶是一种网状结构,这种网状结构由于填料的混入出现了许多微缺陷(如图3所示),使得橡胶产生了不稳定因素,破坏也将最早沿着这些微缺陷发生。在封隔器验封过程中,中间部位橡胶始终处于压实状态,而胶筒末端将会在轴向作用力下产生初始裂缝,并进一步生长,出现了不可逆的裂缝,橡胶分子链断裂,弹性应变能转换为表面自由能以外的形式,致使胶筒末端撕裂脱离。

图3 遇水膨胀橡胶微观结构

由于端环仅对胀封前的胶筒起到保护和限位作用,无法对胀封后的胶筒提供支撑,其与胶筒末端接触位置出现应力集中,验封过程中胶筒会沿端环边缘出现撕裂现象。没有端部支撑保护的胶筒不仅降低了胶筒的封压能力,而且使得起密封作用的胶筒不断变形撕裂,出现应力松弛最终失效。因此,需要通过有限元仿真分析模拟胶筒末端受力状态,并进行有针对性的防突结构设计。

2 有限元仿真分析

遇水膨胀橡胶体积膨胀率会随吸水量增加而不断提高,而在不同膨胀率下橡胶又具有不同的力学性能。本文采用体积压缩法将其膨胀后橡胶体积压缩至规定尺寸,即可得橡胶对井壁的接触应力,从而得出对应的封压能力[9]。

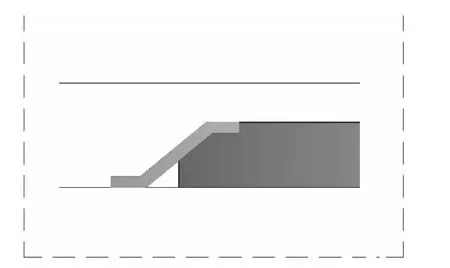

2.1 模型的建立

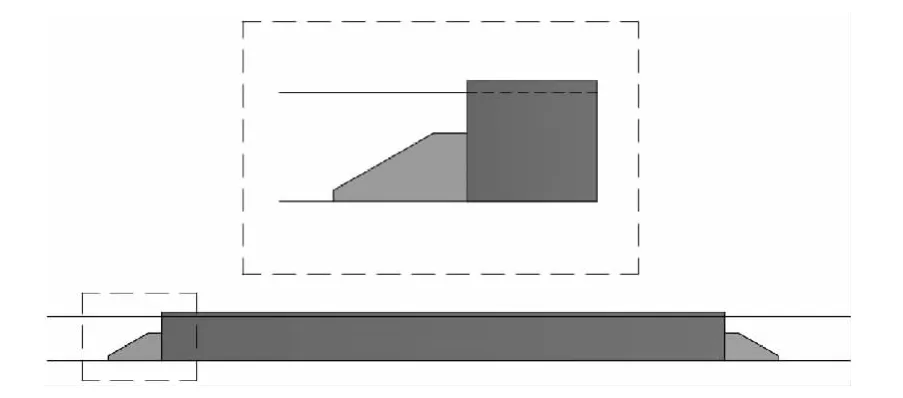

建立封隔器以及试验套管模型时,由于封隔器结构的轴对称性,故取一过轴线的剖面进行建模,如图4所示。胶筒、端环采用轴对称4节点超弹性单元CAX4R。考虑到实际工况,基管和试验套管的变形相对于胶筒来说可以忽略,假设二者均为刚体。

图4 封隔器胶筒有限元模型

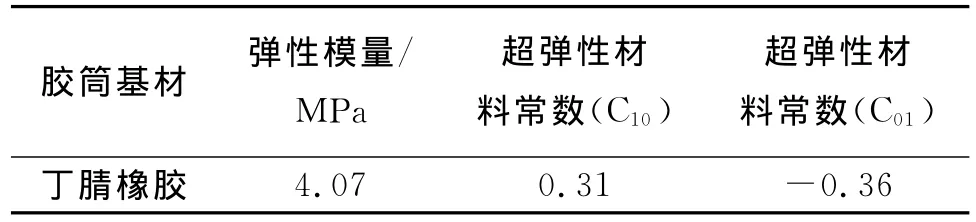

橡胶为超弹性材料,本构模型是 Mooney-Rivlin模型,采用丁腈橡胶经过改性制成,其在公开文献上对应的材料常数,需要通过单轴压缩测试获取材料在150%膨胀率时的材料特性,如表2。

表2 膨胀率为150%的橡胶材料常数

2.2 施加约束条件和载荷

建模完成后进行自由网格划分。由于封隔器胶筒工作时,与套管存在摩擦接触问题,与基管之间采用粘结方式固定,仅在胶筒和套管之间建立接触模型,摩擦因数取0.2。为了保证模型的稳定性,将外层套管和基管施加位移约束。将膨胀后的胶筒外径压缩至套管内径原始尺寸。胶筒上、下端承受一定压差,模拟胶筒承受10MPa压差的情况下末端的受力情况,因此在胶筒上端施加20MPa压力,下端施加10MPa压力。

2.3 分析计算

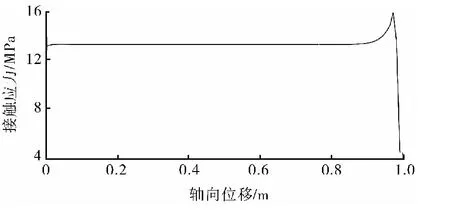

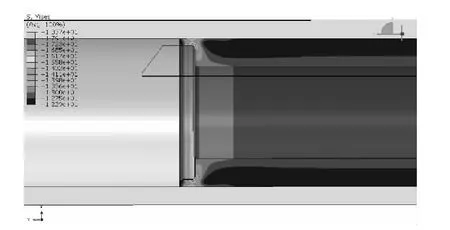

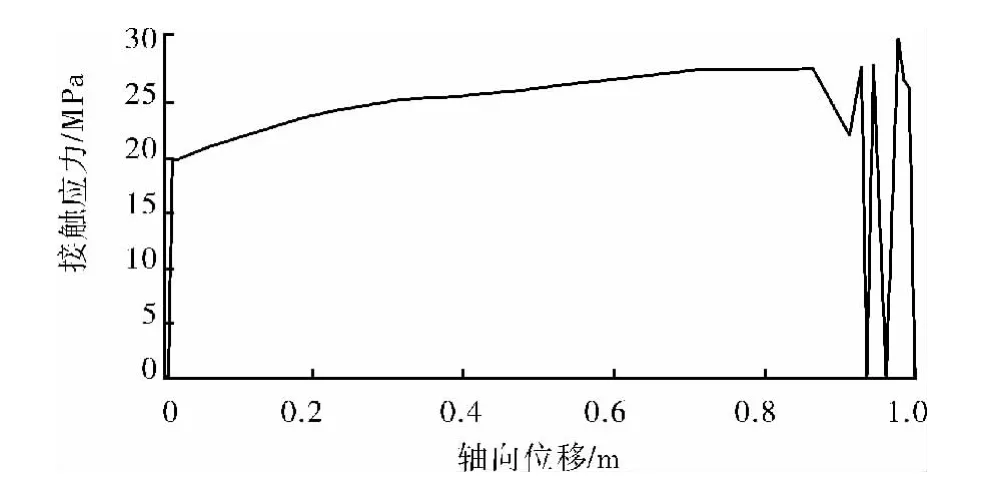

添加完载荷和约束后,通过求解模块进行求解,求解结束后通过通用后处理器模块可显示出胶筒轴向应力分布曲线,如图5所示。

图5 胶筒轴向接触应力曲线

根据分析结果,在两端施加10MPa压差作用下,胶筒与井壁的平均接触应力pm=13.5MPa,满足pm≥Δp条件,可以实现稳定密封,这与试验结果是非常相近的。

胶筒末端的应力分布云图如图6所示,可以看出:胶筒末端存在一定程度的应力集中,最大应力超过16MPa,远远超过了150%膨胀率下橡胶的强度(2.7MPa),胶筒有撕裂、破坏的危险,这也与试验结果基本一致。因此,设计结构合理的防突结构并通过有限元模拟其胀封情况是很有必要的。

图6 胶筒末端的应力分布云图

3 防突结构对胀封性能的影响及试验分析

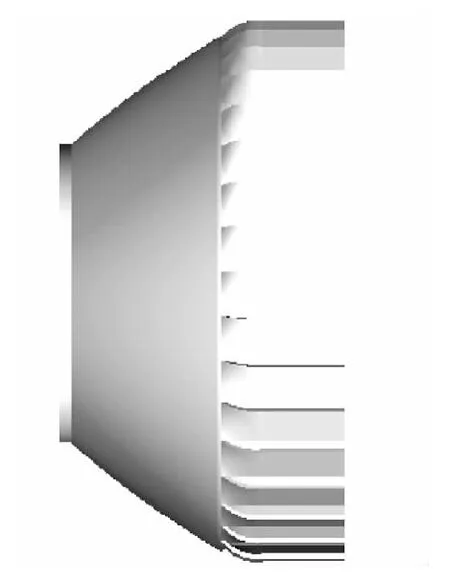

3.1 胶筒末端防突结构的设计

为了解决上述问题,防止膨胀后的胶筒从环空挤出,改善其末端受力状态,设计了一种碗状结构的防突环,如图7所示。封隔器端部有限元模型如图8所示。防突能力取决于防突环胀开后与套管的接触情况以及支撑能力[10-11],为使其达到最佳的保护效果,通过有限元分析对防突环尺寸和材料进行优选。

图7 胶筒防突结构

图8 封隔器端部有限元模型

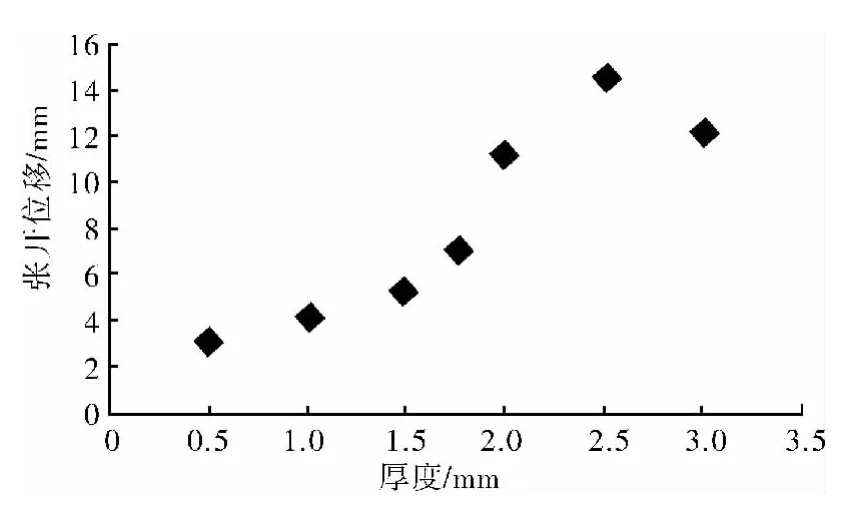

3.2 防突结构尺寸对胀封性能的影响

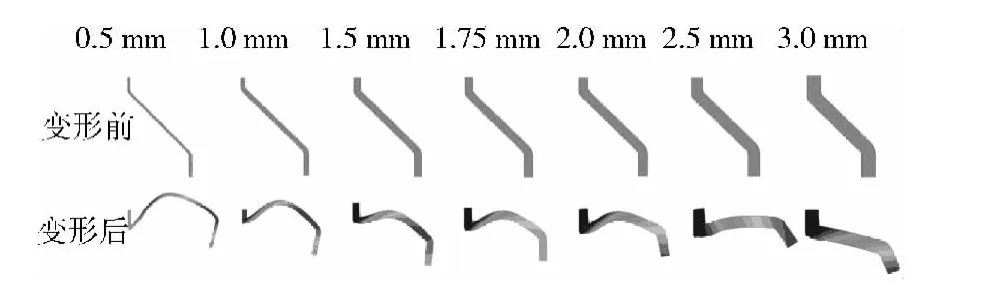

首先选H80黄铜作为防突环材料,分析不同厚度对其防突性能的影响。考虑0.5、1.0、1.5、1.75、2.0、2.5、3.0mm 7种厚度情况下对其变形情况影响。防突环在压差和胶筒膨胀力作用下张开,由于橡胶材料强度明显低于防突环材料,因此防突环直径张开位移越大,对橡胶的保护能力越强[12]。不同厚度下直径张开位移如图9所示。

图9 防突环在不同厚度下的直径张开位移

由图9可见:随着厚度的减小,直径张开位移经历了先增大后减小的过程,并在2.5mm时达到最大值。变形后的防突环位移云图如图10所示,可以看出:随着厚度的减小,防突环刚度逐渐减小;在相同载荷作用下,厚度越小,防突环变形越大;但当厚度小于2.5mm时,由于刚度过小,防突环靠近基管的部位在胶筒的挤压下将会发生较大变形,无法产生较大的直径张开位移。因此,防突环厚度取2.5 mm时,张开保护效果最佳。

图10 不同厚度防突环在相同压差作用下的位移云图

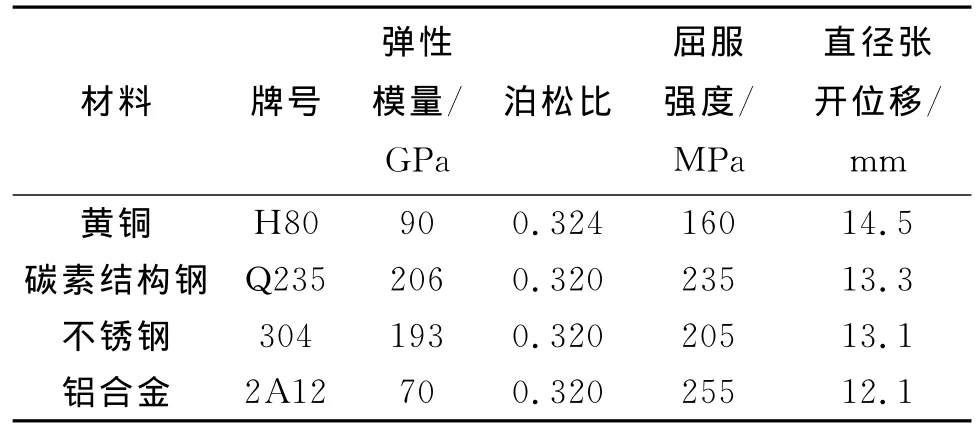

3.3 防突结构材料对胀封性能的影响

为了能够满足实际使用需求,防突环可随胶筒膨胀坐封,但会发生较大的塑性变形,应该优先选择延展性好、冷加工硬化敏感性低、具有一定硬度的金属材料;同时,该材料应该具有良好的高温下抗酸、盐腐蚀及耐磨损能力。为此分别选取黄铜、碳素结构钢、不锈钢和铝合金作为备选材料。在相同的2.5mm厚度下不同材料的直径张开位移如表3。

由表3可见:黄铜张开位移最大,可作为首选材料,选择屈服强度低、张开位移较大的不锈钢为备选材料。以厚度为2.5mm的黄铜环为例,在相同的条件下模拟胶筒的胀封情况,求解结束后的胶筒轴向应力分布曲线,如图11所示。可以看出:胶筒整体接触应力明显提高,达到20~25MPa左右,末端并无明显的应力提高(图中尖点为胶筒褶皱,未与套管接触点),防突环的支撑作用使得橡胶不会挤出。

表3 不同材质的防突环材料参数

图11 胶筒轴向接触应力曲线

3.4 封隔器封压性能验证

采用H80黄铜和304不锈钢作为防突环对现有封隔器端部进行改造,使之与胶筒成型硫化为一体。试验结果显示,SZF-114-1000型封隔器耐压性能超过15MPa。连续验封10d后,封压能力稳定在15MPa左右,如图12所示。

图12 带有防突环的封隔器验封情况对比

4 结论

1) 研究了遇水自膨胀封隔器封压和胶筒破坏机理,结合试验过程中出现的胶筒末端破坏问题,通过有限元法对胶筒与井壁、套管间接触进行力学分析,完成对防突环材料以及结构尺寸的优选,分析计算证实了优化方案能够明显提高胶筒与井壁的接触应力,改善末端受力状况。

2) 通过加入碗状防突保护结构,模拟不同材料、规格尺寸的防突环膨胀位移效果,评判其对胶筒的支撑能力,优选2.5mm的H80黄铜制作114.3 mm(4英寸)遇水自膨胀封隔器的防突环,试验效果证实有效提升了胶筒的封压能力。

3) 有限元优化结果表明:防突结构存在一种最优的材料和厚度,能够使其起到最佳的防突效果。但由于有限元分析建立在许多假设情况的基础上,并无法给出最精确的厚度;同时,分析结果还会受到摩擦因数、橡胶性能、基管和橡胶粘结强度等诸多参数影响。

[1]沈泽俊,童 征,张国文.遇水自膨胀封隔器研制及在水平井中的应用[J].石油矿场机械,2011,40(2):38-41.

[2]Dustin Young,Peter E Smith,Mohammad Zaki Awang.Openhole ICD Completion With Fracture Isolation in a Horizontal Slimhole Well:Case Study [R].SPE/IADC 125788,2009.

[3]徐 鑫,魏新芳,余金陵.遇油遇水自膨胀封隔器的研究与应用[J].石油钻探技术,2009(6):67-69.

[4]周爱军,杨 鹏,刘长生,等.改性组分对遇水膨胀橡胶吸水膨胀性能影响的逾渗理论分析[J].弹性体,2008(4):15-21.

[5]吴 建,徐兴平,王龙庭.常规高压封隔器密封胶筒力学分析[J].石油矿场机械,2008,37(6):39-41.

[6]李 旭,窦益华.压缩式封隔器胶筒变形阶段力学分析[J].石油矿场机械,2007,36(10):17-19.

[7]张宝岭,王西录,徐兴平.高压封隔器密封胶筒的改进[J].石油矿场机械,2009,38(1):85-87.

[8]Al-Yami A S,Nasr-El-Din H A,Awang M Z.Swelling Packers:Lab Testing and Field Application[R].IPTC 11997,2008.

[9]步玉环,马明新,臧艳彬.遇油膨胀封隔器胶筒应力的有限元分析[J].石油机械,2011(6):25-28.

[10]李海金,李定生.提高封隔器工作特性的重要途径——浅谈胶筒的“防突”问题[J].石油机械,1986(11):1-5.

[11]侯 宗,毛道华,朱建民,等.封隔器压缩胶筒“防突”新结构[J].石油机械,2002(9):49-50.

[12]练章华,乐 彬,宋周成,等.封隔器坐封过程有限元模拟分析[J].石油机械,2007(9):19-21,41.