独立式不压井作业装置研制与应用

2013-09-07张东平

李 俊,张 建,张 宁,张东平

(河北华北石油荣盛机械制造有限公司,河北 任丘062552)*

自2002年首台国产全液压辅助式不压井作业装置投入现场使用后,经过10a的发展,国内各油田已经有各种型号的国产不压井作业装置超过100套,进口设备13套,在全国各大油田进行不压井作业,年作业量超过4 000井次。但这些不压井作业装置基本上都是辅助式的结构,只有几套进口的设备是独立式的。为提高国产不压井作业装置的技术水平,结合用户的需求,研制了国产BYJ60/21DQ型独立式不压井作业装置,并在现场进行了使用,取得了良好的效果。

1 总体方案设计

目前,不压井作业设备按运载方式分为车载式和橇装式;按作业配套方式分为独立式和辅助式;按1次提升管柱行程分为长冲程和短冲程。独立式不压井作业设备不需其他设备配合即可独立进行作业,而辅助式不压井作业设备需与修井机等设备配合才能完成作业。长冲程不压井作业设备的冲程大于10m,1次可提升或下压1根管柱,作业效率高;但设备结构复杂,整体高度高,下压时管柱易弯曲变形,不适用于较高压力的工况;短冲程不压井作业设备的冲程一般为3~4m,需要3次才可起升或下压1根管柱,但整体结构简单,稳定安全[1-2]。

各油田在役的不压井作业设备大多是辅助式不压井作业装置,需常规修井机配合完成作业,一方面因为配备修井机增加了作业成本和操作人员,另一方面对井场面积要求比较大。通过对各种方式不压井作业设备的优劣对比,结合国内油田对修井作业设备性能的主要需求,确定设备的整体方案为独立橇装式短冲程全液压不压井作业装置。其主要技术参数如下:

额定动密封压力 21MPa

可承受最大静密封压力 35MPa

最大上提力 680kN

最大下压力 420kN

液缸最大上提速度 0.67m/s

液缸最大下压速度 0.43m/s

升降液缸行程 3.65m

适合管柱直径 ≤114.3mm(4英寸)

小绞车最大提升载荷 2×7.5kN

系统最大通径 0.186m

液压系统最大工作压力 21MPa

2 整机结构设计

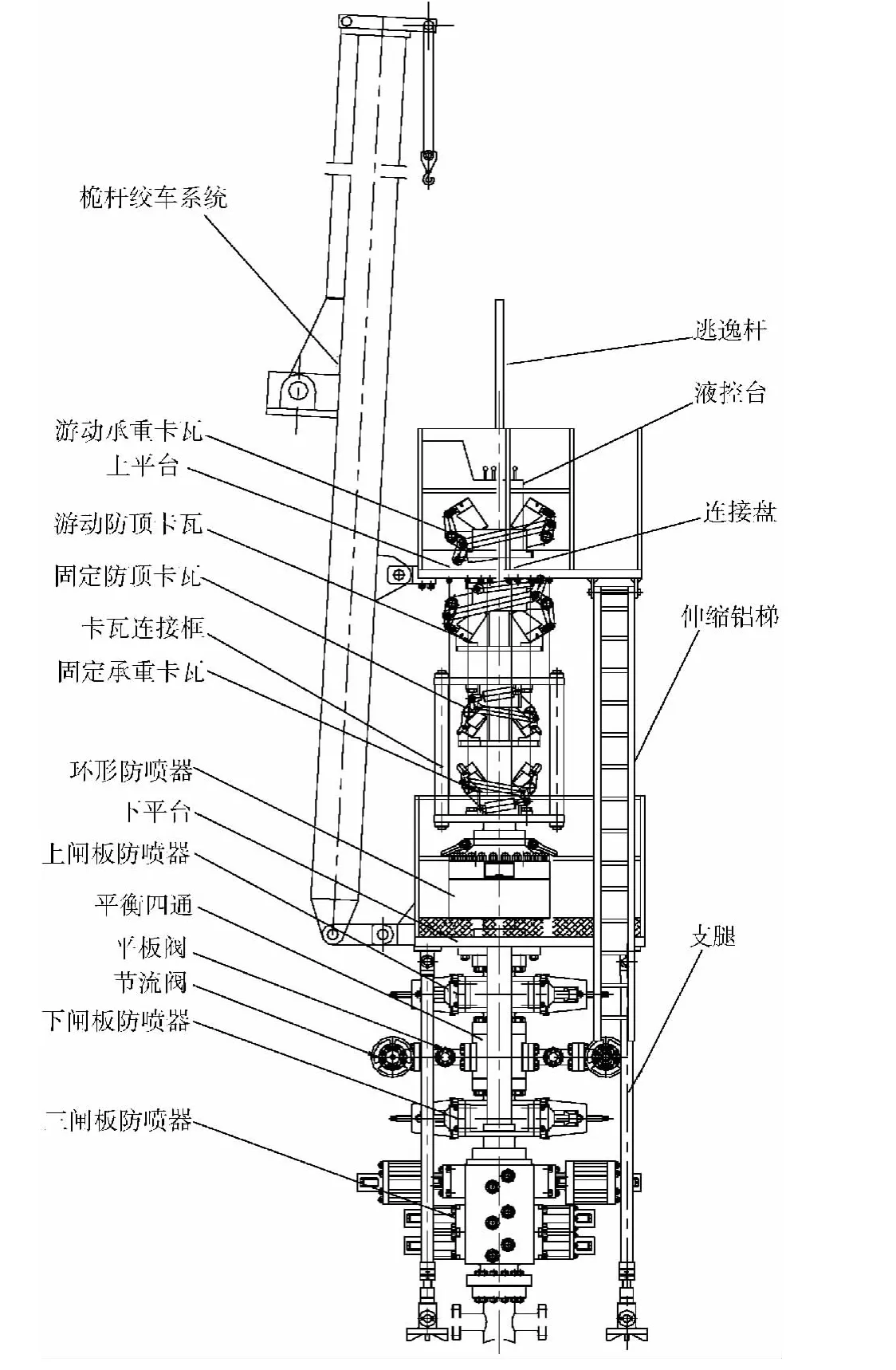

BYJ60/21DQ型独立式不压井作业装置在结构上采用模块化设计,分为动力模块和井口作业模块。动力模块采用橇装结构,包括动力撬、柴油发动机、离合分动箱、液压站及远程控制台。动力撬为重型集装箱结构,整体结构紧凑,便于运输。井口作业模块包括防喷器系统、举升系统、平衡卸压系统、司钻控制台、桅杆绞车系统、工作平台及其附属部件。井口作业模块各部分除桅杆绞车系统外通过支撑装置连接成一个整体,移运时不用拆开,便于安装和运输。其余各部分较辅助式不压井作业装置也进行了改进设计,采用伸缩铝梯取代斜梯作为上、下平台的梯子,采用铝制逃逸杆,使整体结构简单,占地面积小,安装运输方便。液压油管钳通过吊装机构安装在上平台上,通过钢丝绳悬挂液压油管钳,软连接结构使油管钳在操作时能够旋转与升降,方便施工作业。井口作业模块结构如图1所示。

图1 井口作业模块结构

3 关键技术

为保证不压井作业的顺利进行,在作业过程中必须实现对管柱内压力、油套环空压力以及管柱的有效控制;其次,桅杆绞车系统和液压控制系统的设计也是该套不压井作业装置的关键技术。其中,管柱内压力的控制大多采用内堵塞器进行堵塞。目前,管柱内堵塞技术已形成系列,比较成熟,作业时可以根据管柱实际结构情况采用适合的堵塞工艺和工具。

3.1 油套环空压力控制

油套环空压力控制主要依靠防喷器系统。该不压井作业装置防喷器系统由1台三闸板防喷器、2台单闸板防喷器和1台环形防喷器组成。三闸板防喷器分别安装剪切闸板、半封闸板和安全卡瓦,2台单闸板防喷器安装半封闸板。其中:闸板防喷器作为安全防喷器,一般不参与正常作业;环形防喷器用于压力较低(≤7MPa)的情况,在带压起下管柱时密封管柱并通过接箍;2台单闸板防喷器用于压力较高时密封管柱、相互配合倒出接箍及井下工具。

由于管柱长时间在井内,表面锈蚀严重,在带压起下管柱过程中,加剧了对防喷器密封胶芯的损坏,而且油管接箍基本上为直台阶,在强行通过环形胶芯时会切胶芯,造成胶芯储胶量减少,密封失效。由于工况恶劣,普通的胶芯寿命很低。为提高胶芯的使用寿命,针对该情况,结合对国外同类产品的分析,对多种配方进行研究和试验,研制成功了不压井作业用专环形胶芯,该胶芯具有良好的弹性、耐磨性和抗撕裂强度,使用寿命长,能够满足不压井作业的需要。

针对不压井作业工况,专门研发了不压井作业用闸板防喷器:其特点是采用圆形整体闸板,壳体受力均匀,改善了壳体的受力状况;液缸对称布置在壳体两侧,液缸直径小,动作灵敏性好,开关闸板迅速;采用液压开启和关闭侧门的结构,更换闸板方便、快捷;采用圆形闸板,前密封厚度增加,储胶量增加,采用高分子耐磨材料制作,使前密封在满足密封的情况下具有较长的使用寿命。

3.2 管柱控制

井内管柱在不压井作业过程中主要承受管柱自重力、井压对管柱的上顶力、胶芯密封管柱时产生的摩擦力。对管柱的控制,要求在作业的任何时候井内管柱必须处于卡持状态,不能掉入井内更不能从井内窜出[3]。对管柱的控制主要依靠举升系统来实现:举升系统包括卡瓦和升降液缸;卡瓦提供对管柱的卡紧力;升降液缸控制管柱的起下。

目前,国内的不压井作业装置大多采用闸板式卡瓦,依靠2个液缸推动卡瓦牙卡紧管柱,承受的载荷能力小,在压力较高、上顶力较大时容易打滑。针对这种情况,经过对国外相关技术的研究,设计开发了锥形自紧式卡瓦。该卡瓦的卡瓦体锥面与壳体上的锥面相互配合,通过油缸驱动连杆机构,使两卡瓦体沿斜面上升卡住油管,在井压的作用下向上运动,带动卡瓦体在壳体的锥面上上升,使卡瓦牙越抱越紧,井压越大卡得越紧。该卡瓦体承载能力大,卡紧可靠,牙痕均匀,对管柱损伤小,有效地解决了管柱在压力较高、上顶力较大时容易打滑的现象。系统配备了4件锥形自紧式卡瓦:2件作为防顶卡瓦防止管柱从井内窜出;另外2件作为承重卡瓦防止管柱掉入井内。在卡瓦的控制系统上设计了卡瓦互锁装置,固定卡瓦和游动卡瓦不能同时打开,保证在任何时候都有卡瓦卡紧管柱,避免误操作引发事故。另外,安装游动卡瓦的连接盘具有被动旋转功能,可以在卡紧管柱的情况下被动旋转,完成带压上卸扣、解卡等作业。

3.3 桅杆绞车系统设计

通常,辅助式不压井作业装置在作业时使用作业车的大钩来起下管柱及排放管柱,而独立式不压井作业装置由于没有作业车的配合,专门设计生产了一套伸缩式桅杆绞车系统,用于起下管柱及排放管柱。该系统采用全液压驱动方式,桅杆臂体可自由伸缩,采用两铰点固定的方式,其中底部铰点具有调整桅杆倾斜角度的功能,用于因井口不正造成的大钩与井口中心无法对中时的调整。桅杆绞车系统采用双绞车结构,1台用于扶正油管,另1台用于吊单根和甩油管,大幅提高了作业效率。每台小绞车的额定载荷为7.5kN,绞车具有调速装置、制动装置、过载保护装置;吊臂系统具有机械锁紧装置,吊臂完全伸出后长度达到17m,可以满足不压井作业过程中上下管柱的需要,收回后长11m,可以满足运输要求。

3.4 液压控制系统设计

BYJ60/21DQ型独立式不压井作业装置采用液压控制,由于在作业时全部依靠升降液缸来举升井内管柱,升降液缸的工作性能将极大地影响整机的性能。为达到较快的起下速度,在动力方面选择了功率比辅助式更大的工程型发动机,并选择2台高压大排量的叶片泵作为液压泵,并配备相当排量的调压阀,专门为升降液缸提供高压液压油。另外配备3台泵为防喷器、卡瓦、桅杆绞车系统等提供控制压力。相比齿轮泵,叶片泵具有更高的容积效率、更大的排量,而且流量均匀、噪声小、使用寿命长,能够更好地满足不压井作业要求。在升降液缸的控制方面,开发了用于不压井作业的升降液缸控制专用阀组,该阀组能够满足各种工况下不压井作业的需要,增强了对升降液缸的控制,提高作业效率和安全性。

液控系统还配备了4套0.04m3的蓄能器,动力系统启动后自动对蓄能器补充高压液压油,达到设定值后自动关闭。一旦动力系统出现故障停机,可以使用蓄能器的高压液压油操作防喷器、卡瓦密封和卡紧管柱,实现对压力和管柱的控制,避免发生事故。为确保液控系统良好的运行,系统还设置了液压油加热和循环冷却系统。

4 现场应用

BYJ60/21DQ型独立式不压井作业装置于2010年研制成功,2010年底在大庆油田进行了现场应用。截至目前生产销售了12台,分别在大庆油田、华北油田、川庆钻探、新疆油田等进行了现场使用,累计作业超过200井次,取得了良好的经济效益和社会效益。该产品于2011年获得了国家新型实用专利,专利号为:201120069557.2。图2为现场作业情况。

图2 现场作业情况

5 结论

1) 该不压井作业装置能够独立完成不压井作业,设备投入少,现场运输安装方便、快速,卡瓦和液控系统安全可靠,防喷器密封性能良好,作业效率高,完全能够满足目前国内中低压井的不压井作业,特别适用于丛式井、沼泽地、庄稼地等井场面积小的井。

2) 针对作业过程中环形防喷器强行通过接箍时胶芯磨损严重的情况,应进一步改进环形防喷器和胶芯的结构,对胶芯材料和硫化工艺进行深入研究,提高胶芯的抗磨、抗撕裂性能,提高胶芯的使用寿命,缩小与国外同类产品的差距。

3) 开发旋转系统、循环系统,使不压井作业装置本身能够主动旋转,满足带压大修和完井作业,进一步延伸到欠平衡钻井、小井眼钻井,拓宽不压井作业的应用范围。

[1]成大先.机械设计手册[K].北京:化学工业出版社,1993.

[2]常玉连,魏 静,高 胜,等.独立式不压井作业装备技术发展[J].石油矿场机械,2011,40(4):12-16.

[3]姚金剑,罗 敏,岳欠杯,等.不压井作业管柱下压力分析及应用[J].石油矿场机械,2011,40(3):77-81.