新型钻井泵挡泥盘安装结构分析

2013-09-07周恕毅张芳芳陈宗强弋大浪

周恕毅,向 鹏,张芳芳,唐 林,陈宗强,弋大浪,程 建

(1.四川宏华石油设备有限公司 成都研发部,成都610036;2.中石化西南局 川西采气厂,四川 德阳618000)*

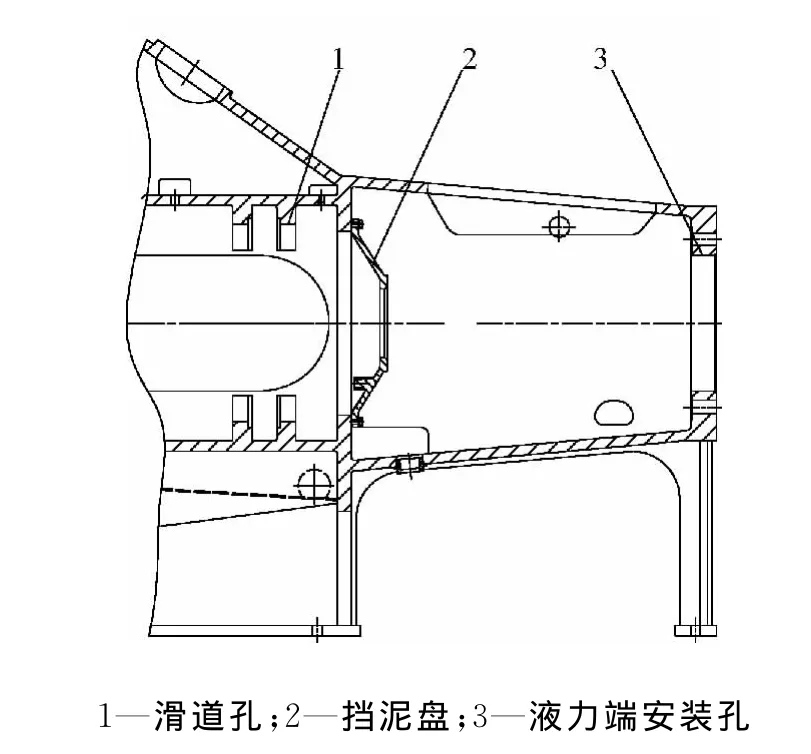

钻井泵主要由动力端和液力端2大部分组成。动力端为曲柄连杆机构,通过中间拉杆传递到液力端,实现将机械能转化为水功能,即把低压泥浆转化为高压泥浆,满足钻井作业的需要[1]。钻井泵工作过程中,必须保证动力端的曲柄连杆机构具有良好的润滑条件,如果润滑油被污染,将影响动力端运动件的寿命。钻井泵运转时中间拉杆作往复运动,液力端的泥浆容易沿中间拉杆进入动力端,泥浆中含有固体颗粒,有时还含有高硬度的石英砂等,这对动力端内的各摩擦副是致命的。同时,动力端的润滑油也容易沿中间拉杆泄露,因此中间拉杆的密封效果将直接影响到整台钻井泵的正常工作。钻井泵结构如图1所示。

图1 钻井泵结构

1 传统挡泥盘安装结构[2-3]

传统的钻井泵挡泥盘是采用配作的方法,即在钻井泵机架焊接前便在机架安装挡泥盘的横墙板上加工好安装挡泥盘的螺纹孔及定位销孔。加工挡泥盘时,首先将挡泥盘安装在机架上,然后加工挡泥盘上用于安装填料盒的内孔。传统挡泥盘安装结构如图2所示。

这样的加工处理方法有以下3方面的缺点:

1) 安装挡泥盘的螺纹孔和销孔是在机架焊接之前加工好的,机架焊接后需进行退火处理,退火处理会引起螺纹孔和销孔变形。

2) 挡泥盘是用螺栓和圆柱销安装到机架横墙板上后再镗挡泥盘中心孔,属于配做,故挡泥盘不具有互换性,一旦挡泥盘损坏,在现场将无法找到合适的挡泥盘更换。

3) 由于挡泥盘中心孔尺寸小,故无法利用镗钻井泵机架滑道孔、液力端安装孔的专用镗孔夹具加工挡泥盘中心孔,挡泥盘中心孔的加工需在镗床上重新装夹并加工。因此,挡泥盘中心孔与机架滑道孔、液力端安装孔的同轴度很难保证,造成填料盒安装到挡泥盘上后,填料盒内的密封件与中间拉杆偏磨,降低填料盒内密封件的寿命,造成漏油;同时,挡泥盘中心孔不能与机架滑道孔、液力端安装孔用1套镗孔夹具加工,这样既浪费挡泥盘中心孔的加工时间,又占用精度高的大型镗床,经济性不高。

图2 传统挡泥盘安装结构

2 新型挡泥盘安装结构[2-3]

新型挡泥盘安装结构中,机架上安装挡泥盘的螺纹孔及销孔不再是机架焊接前便加工好。新结构中,挡泥盘内孔不再是安装到机架上后配钻,挡泥盘上加工有定位止口,而机架上加工有定位止孔,挡泥盘和机架的安装靠定位止口保证,改进后挡泥盘与机架之间的连接如图3所示。

图3 新型挡泥盘安装结构

具体操作过程如下:

1) 机架机加工时,利用镗机架滑道孔和液力端安装孔的镗孔工装1次将机架滑道孔、液力端安装孔和挡泥盘安装定位孔加工完成,这样便能很好地保证这3个部位的同轴度。

2) 待机架挡泥盘定位止口孔加工完成后,以机架挡泥盘定位止口孔为基准,在机架上加工安装挡泥盘的螺纹孔,由于采用止口定位,机架上不再加工销孔。

3) 精加工挡泥盘,保证挡泥盘上定位止口与填料盒安装孔之间的同轴度。

4) 将挡泥盘用螺栓固定在机架上。

采用新型挡泥盘安装结构有如下优点:

1) 加工机架滑道孔、液力端安装孔和挡泥盘安装定位止口孔为1次加工完成,能很好地保证它们之间的同轴度,同时1次加工完成减少了这几个部位的加工时间,节约了成本。

2) 挡泥盘不再是安装到机架上后配钻,该零件为单独加工,该零件加工完成后再装配到机架上,这样便保证了挡泥盘的互换性。

3) 由于机架滑道孔、液力端安装孔和挡泥盘安装定位止口孔间的同轴度很好,只要保证挡泥盘定位止口与填料盒安装孔之间的同轴度,挡泥盘安装到机架上后便能保证机架滑道孔、液力端安装孔和挡泥盘上填料盒安装孔之间的同轴度。这样钻井泵在工作过程中,中间拉杆与填料盒之间的偏磨量大幅减小,极大地延长了填料盒中密封件的使用寿命,而且密封效果更好。

3 结论

1) 新型挡泥盘安装结构不但缩短了机架的加工周期,减少了占用大型机床的时间,还节约了加工成本。

2) 该结构使得挡泥盘在具有了互换性的同时,还减少了填料盒与中间拉杆之间的偏磨量,延长了密封件的寿命,提高了密封效果,使得整台钻井泵动力端更为安全可靠。

3) 该结构在现场使用效果良好。

[1]沈学海.钻井往复泵原理与设计[M].北京:机械工业出版社,1990:114-116.

[2]胡俊成.钻井泵介杆密封盒固定装置:中国,CN200820109560.0[P].2008-07-31.

[3]王 杰.机械制造工程学[M].北京:北京邮电大学出版社,2004.