基于火成岩地层特性的个性化钻头设计

2013-09-07张立刚徐宏伟韩汝峰刘光贞

张立刚,闫 铁,徐宏伟,韩汝峰,刘光贞

(1.东北石油大学 提高油气采收率教育部重点实验室,黑龙江 大庆163318;2.大庆油田有限责任公司 第三采油厂,黑龙江 大庆163113;3.大庆钻探工程公司 国际事业部,黑龙江 大庆163113)*

随着油气勘探的不断深入,勘探难度日益增加,勘探开发中的“低、深、难”矛盾日益突出。松辽盆地为深层火成岩地层,研磨性强,硬度高,可钻性差,钻具和钻头事故频出,单只钻头进尺少,钻进时效低,钻井周期长[1-3]。近几年,徐深气田所钻的21口气井平均井深3 725m,平均钻井周期120.1d,严重制约着该气田勘探开发进程,因此发展适合该地区深井钻井的个性化高效钻头非常重要。目前,常用的钻头有牙轮钻头和PDC钻头,牙轮钻头硬质合金齿具有较好的韧性,能够承受较大钻压和冲击载荷,但剪切效率低,易磨损。PDC钻头一般采用较高的转速和较低的钻压钻进,PDC片具有较高硬度和耐磨性,剪切破碎效率高,机械寿命长,但不能承受冲击载荷和较大钻压[4-13]。针对上述问题,结合松辽盆地北部深层火成岩地层特性,设计了一种硬质合金齿和PDC齿混合布齿钻头,整合了牙轮钻头和PDC钻头优点,将冲击破碎方式和旋转剪切破碎方式结合起来,将硬质合金齿和聚晶金刚石复合片的优势结合起来,对提高破岩效率和钻头寿命有很大推动作用。

1 深井地层岩石力学特性

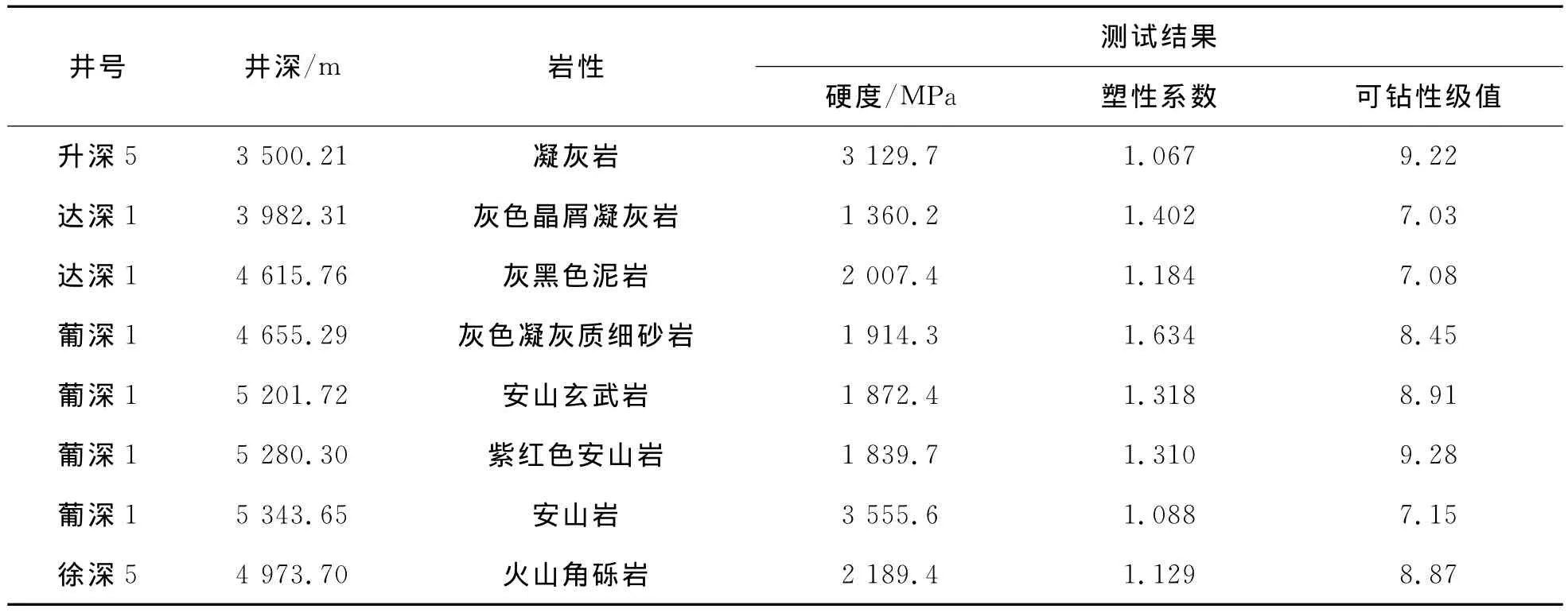

松辽盆地北部深层火成岩分布广泛,在各段旋回中均有出现,主要发育在营城组和火石岭组。笔者对该区域12口井营城组进行了取心和岩石抗钻特性参数测试,部分结果如表1所示。

表1 部分营城组火山岩可钻性级值测试结果

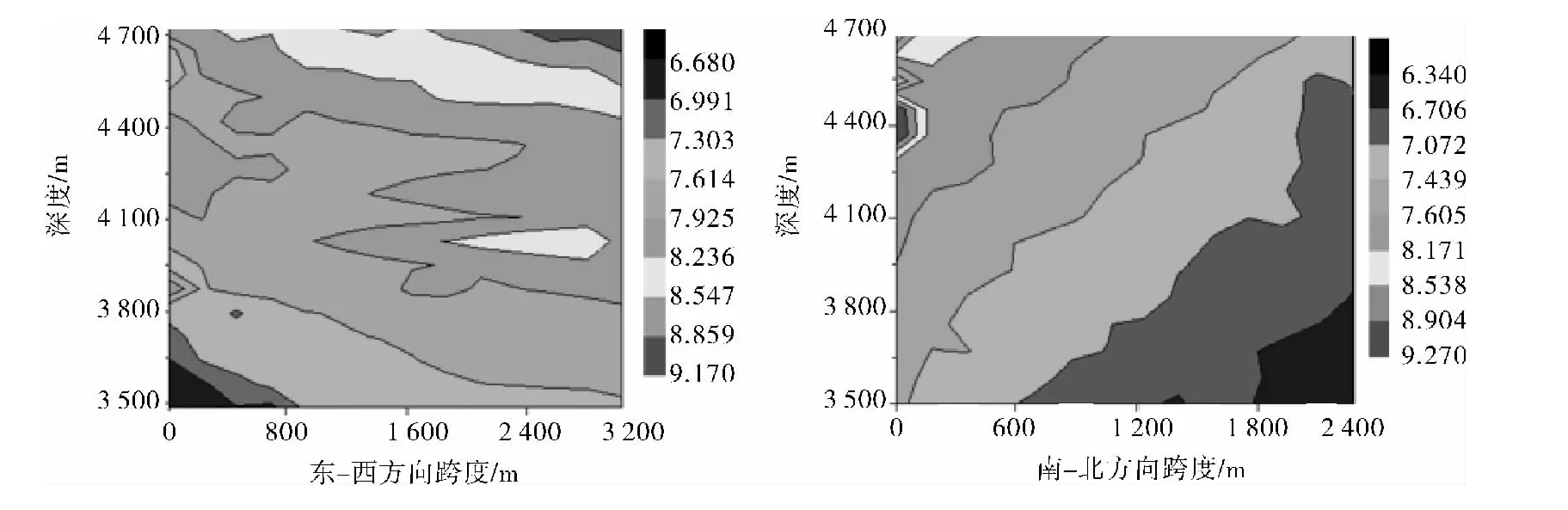

根据各井位坐标,利用分形插值方法[14]计算了各位置的岩石可钻性级值,得到该区块不同井深岩石可钻性级值沿不同走向的分布规律,如图1所示。

由图1可知:徐家围子火山岩地层一般分布在3 500~5 000m之间,岩石硬度大,抗钻性强,可钻性级值分布在6.34~9.27之间,为中-硬地层,岩石可钻性级值从东向西逐渐增加,从南向北逐渐减小,非均质性很强。

图1 徐家围子营城组不同井深沿不同走向的可钻性级值分布规律

2 钻头使用情况分析

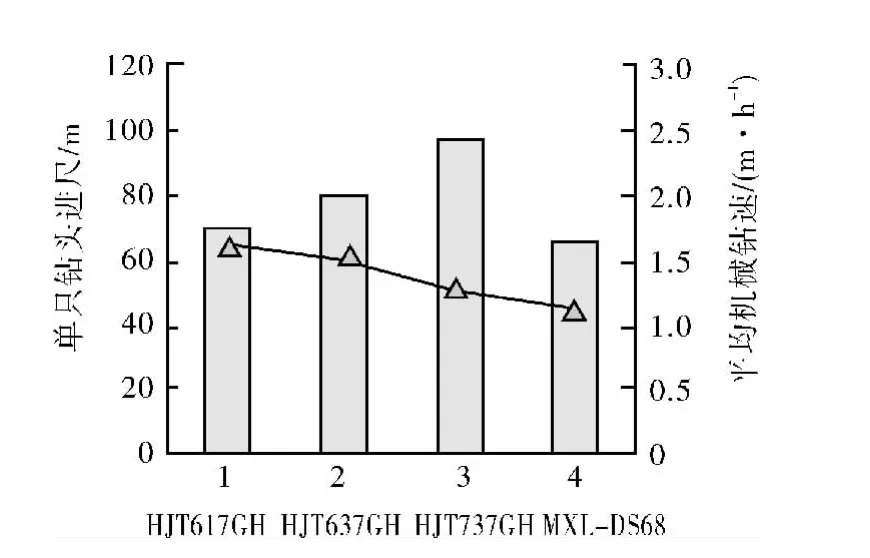

对徐深气田12口井营城组火成岩钻头使用情况进行了统计分析,目前主要使用的钻头类型是江汉牙轮钻头HJT617GH型、HJT637H型和HJT737H型,各钻头使用情况如图2所示。平均单只钻头进尺(柱状图)73.55m,平均纯钻时间41 h,平均机械钻速(线图)1.39m/h。同时引进了部分IADC编码为547~817的钻头,引进钻头平均单只钻头进尺84.83m,平均纯钻时间45h,平均机械钻速1.43m/h,效果并不理想。

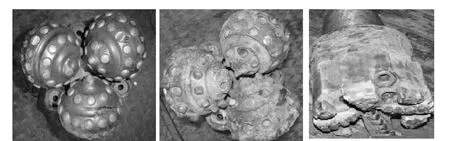

牙轮钻头的主要失效形式为牙齿高度磨损、外排齿磨损、断齿和心部磨损,主要是由于营成组砾岩层和火山岩硬度高,研磨性极强,随着钻头使用时间的增加牙齿磨损逐渐增加,牙齿出露高度逐渐降低。同时,由于上部泉头组和登娄库组地层剥落的岩块,钻头工作状态不稳定,外排牙齿受力不均,造成外排齿和背锥齿严重磨损,钻头缩径,严重者造成轴承密封失效。而尝试使用的PDC钻头,牙齿和刀翼易产生崩断。磨损情况如图3。

图2 徐深气田营城组钻头使用情况

图3 牙轮钻头和PDC钻头磨损情况

3 新型钻头设计

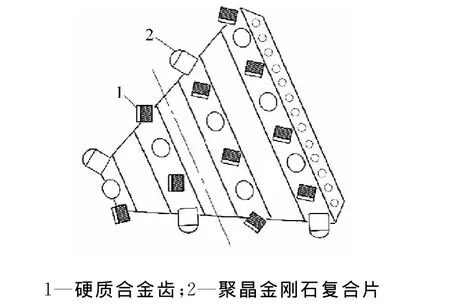

松辽盆地深层火成岩岩石硬度大,抗钻性强,现有钻头适应性差,破岩效率低。该地层使用镶齿牙轮钻头,硬质合金齿剪切效率低,磨损快;而使用PDC钻头,聚晶金刚石复合片不能承受冲击载荷和较大钻压,易压碎,不能将硬质合金齿较好的韧性和聚晶金刚石复合片的高硬度和耐磨性有效发挥出来。因此,设计了一种硬质合金齿和聚晶金刚石复合片混合布齿钻头。

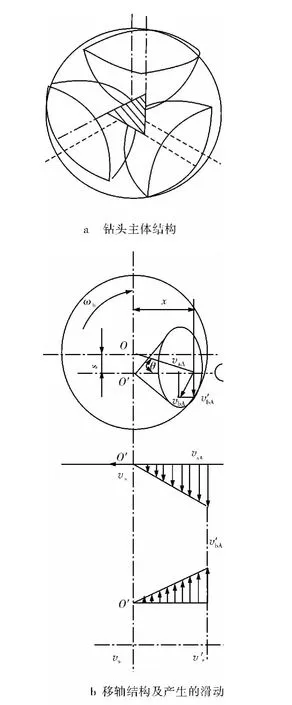

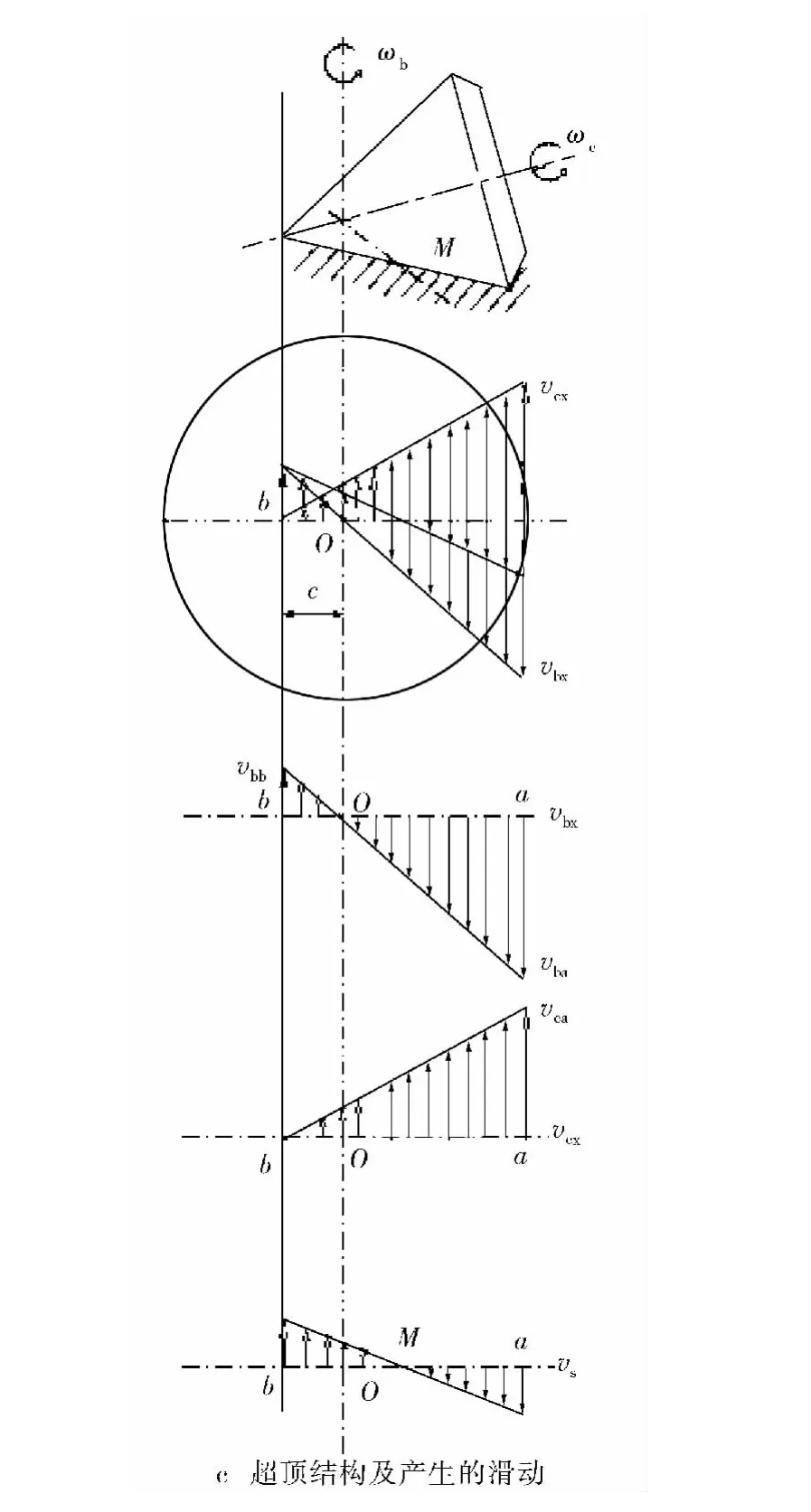

3.1 混合布齿钻头主体结构设计

对于钻极软到中硬地层的传统牙轮钻头,一般是兼有移轴、超顶和复锥结构,中硬或硬地层钻头有超顶和复锥结构,对于极硬和研磨性很强的地层,单锥、不超顶、不移轴,钻头纯滚动而无滑动。本文所提出的混合布齿钻头为了适应火成岩地层软硬交错和沿横向和纵向强非均质性的特点,并充分发挥硬质合金齿的耐冲击性及PDC齿的高剪切效率和耐磨性的优点,钻头的主体结构应能使2种齿形能够产生冲击和剪切作用。因此,设计的混合布齿钻头具有三牙轮结构特征,牙轮的装配具有超顶和移轴结构。根据文献[1]所述方法,分析牙轮上任意一点的运动形式,获得其滑动速度矢量图。混合布齿钻头主体结构及滑动速度矢量如图4所示。牙轮的移轴距为S,牙轮公转引发牙轮与地层接触母线上任一点A的线速度vbA在垂直于牙轮轴的分速度v′bA和沿牙轮轴方向的分速度vsA如图4b所示。牙轮超顶距为c,由钻头公转ωb引起的牙轮与地层在接触母线上的任一点x的速度vbx及由自转ωc引起的速度vcx及由二者合成的速度vs,如图4c所示。

图4 混合布齿钻头主体结构及滑动速度矢量

利用上述结构能够产生沿轴向和切向方向的滑动,可以剪切掉同一齿圈相邻牙齿破碎坑之间及相邻齿圈之间的岩石,提高了破碎效率。但对于高硬度、强研磨性的火成岩,钻头牙齿的滑动会加剧牙齿的内端面和侧面磨损。如何利用硬质合金齿和PDC齿的合理布置,避免或减小上述问题的发生尤为重要。

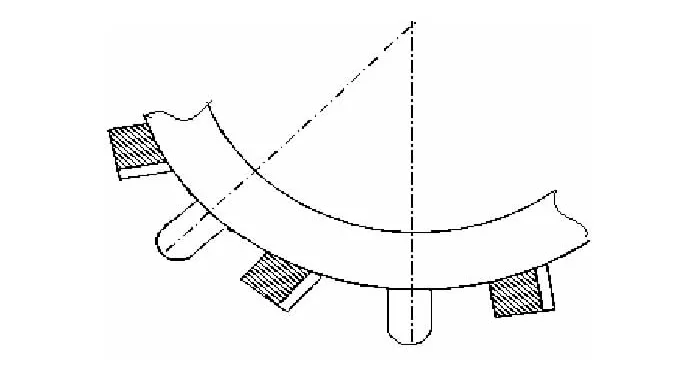

3.2 布齿设计

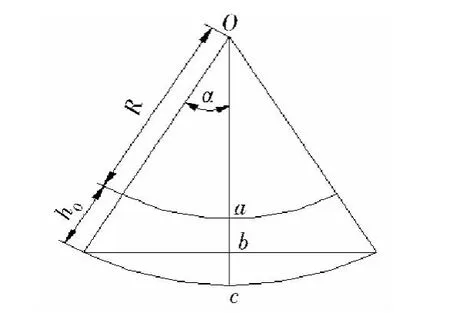

钻头牙轮上同一齿排交互布置硬质合金齿和PDC齿,如图5所示。各参数如图6所示。

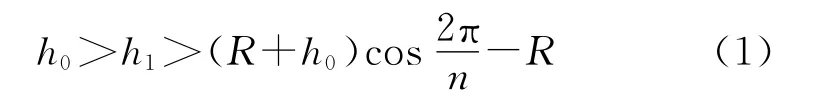

PDC齿出露高度低于硬质合金齿,为了保证在2个硬质合金齿同时接触井底、轴心在最低位置时,聚晶金刚石复合片吃入地层一定深度,二者的出露高度匹配应满足

式中:R为某一齿圈牙轮直径(圆心为0点);n为该齿圈布齿个数;h0为硬质合金齿高度;h1为聚晶金刚石复合片出露高度。

图5 硬质合金齿和聚晶金刚石复合片布置

图6 硬质合金齿和聚晶金刚石复合片出露高度匹配

据火成岩地层性质匹配硬质合金齿和PDC齿出露高度级差为2.5mm。通过上述结构,实现硬质合金齿首先接触地层,对地层产生冲击,并卸载冲击载荷和部分应力,以保护PDC齿,避免其折断;然后PDC齿再吃入岩石,滑动剪切破碎到同一齿圈相邻破碎坑及相邻齿圈之间的岩石,既提高了破岩效率,又提高了钻头使用寿命。

3.3 聚晶金刚石复合片工作面方向设计

PDC工作面的法线方向与图4中复合滑动方向保持一致,侧倾方向指向临近齿槽,如图7所示。复合片后倾角为30°,侧倾角为15°,以保证PDC齿的切削效率和排屑效率。

图7 聚晶金刚石复合片工作面布置

4 结论

1) 徐深气田火山岩岩石硬度大,抗钻性强,可钻性级值分布在6.34~9.27之间,且区域分布不均匀,岩石可钻性级值从东向西逐渐增加,从南向北逐渐减小。

2) 营城组致密火山岩地层常用牙轮钻头,单只钻头进尺为73.55m,平均纯钻时间41h,平均机械钻速1.39m/h,且经常出现断齿、掉齿、磨尖、缩径等现象,造成钻速慢,建井周期长。

3) 设计的硬质合金齿和聚晶金刚石复合片混合布齿钻头,兼具牙轮钻头和PDC钻头优点,将冲击破碎方式和旋转剪切破碎方式有机结合,充分发挥硬质合金齿和聚晶金刚石复合片的优势,能够提高其破岩效率和钻头使用寿命。

[1]李 荣,何世明,罗 勇,等.钻井工程中岩石可钻性求取综合研究[J].钻采工艺,2004,27(5):1-3.

[2]马 海,王延江,魏茂安,等.地层可钻性级值预测新方法[J].石油学报,2008,29(5):761-765.

[3]王文广,翟应虎,杨明合,等.徐家围子气田火山岩抗钻特性评价及应用[J].天然气业,2008,28(5):69-71.

[4]Garcia-Gavito D,Azar J J.Proper nozzle location,bit profile,and cutter arrangement have significant effects on PDC bit performance[G].SPE 20415,1990.

[5]Holster J L,Kipp R J.Effect of bit hydraulic horsepower on the drilling rate of a polycrystalline diamond bit[G].SPE 11949,1983.

[6]Bejarano C A,Munoz G,Perez G,et al.Case historyapplication ofa new PDC bit design in deep Cretaceous and Jurassic hard forma-tions in southern Mexico[G].SPE102232,2006.

[7]Crouse R,Chia R.Optimization of PDC bit hydraulics by fluid simulation[G].SPE 14221,1985.

[8]King I.Hydraulic optimization of PDC bits[G].SPE 20928,1990.

[9]Rodriguez C S,Montejo C,Yam R,et al.Enhancements in PDC bit design and drilling optimization tackle hard conglomerate rock drilling in northern Mexico[G].SPE102640,2006.

[10]Graham M W,Penrose B.Advanced cutting structure improves PDC bit performance in hard and abrasive drilling environments[G].SPE 81167,2003.

[11]韩 飞,郭慧娟,戴 扬,等.PDC钻头扭矩控制技术分析[J].石油矿场机械,2012,41(12):69-71.

[12]张 玲,王志强,张 杨,等.大情字井地区中深井PDC钻头优化设计[J].石油矿场机械,2013,42(2):75-78.

[13]祝效华,汤历平,孟苹苹,等.PDC钻头粘滑振动机理分析[J].石油矿场机械,2012,41(4):13-16.

[14]张 旭,翟应虎,李祖光,等.利用分形理论评价地层可钻性[J].石油学报,2010,31(1):124-128.