基于流体仿真的双螺杆压缩机转子型线研究

2013-09-07吴慧媛何雪明潘成龙

吴慧媛 何雪明 潘成龙

1.无锡职业技术学院,无锡,214122 2.江南大学江苏省食品先进制造装备技术重点实验室,无锡,214122

0 引言

螺杆转子型线是决定压缩机性能的关键因素[1]。双螺杆转子型线的设计方法有转子齿廓线法线法[1]、利用自由曲线理论转子型线正向反向设计法[2]、基于任意密封线理论的型线设计法[3]以及传统的解析包络法等。随着计算机辅助设计技术(CAD)的不断发展,螺杆机械设计环节中计算机的运用也日趋广泛和重要,如流体仿真技术在双螺杆捏合机设计过程中的采用[4],缩短了双螺杆捏合机的设计开发周期;依据双螺杆压缩机转子模态仿真分析[5],预判转子结构设计的合理性;采用ANSYS有限元分析方法对双螺杆挤出机压力、温度、速度进行分析,为泥料挤出效率和挤出质量的提高提供依据[6]等。

本文利用曲线啮合原理推导出了基于NURBS曲线等自由曲线的转子型线,进行了螺杆转子的结构设计。由于流体仿真分析具有成本低、速度快的优点,所以应用仿真分析代替转子性能试验对双螺杆转子型线的设计方案的合理性进行预判,有利于提高设计效率。本文以单边不对称摆线-销齿圆弧式转子型线为研究对象,开发新型螺杆转子型线。建立双螺杆压缩机流场仿真模型,依据计算流体力学[7-8](computer fluid dynamics,CFD)对双螺杆压缩机的流场分布规律进行数值模拟,研究双螺杆压缩机新型线、原型线在工作转速为3000r/min下的流场分布规律并进行比较分析。

1 双螺杆压缩机转子型线设计基础理论

1.1 空间坐标转换关系

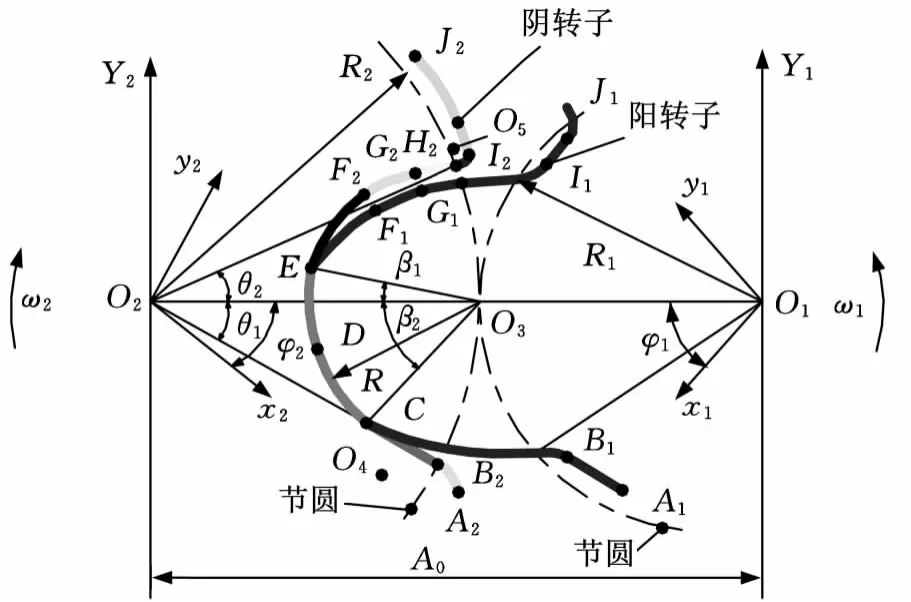

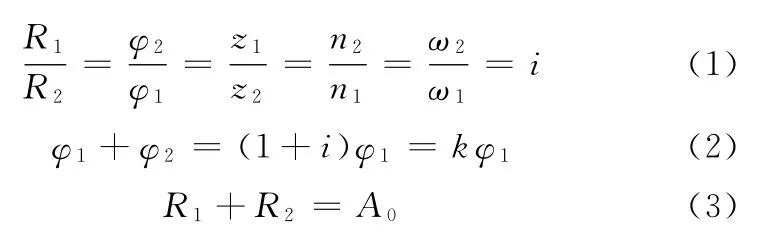

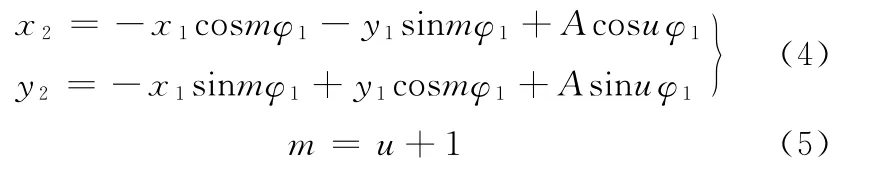

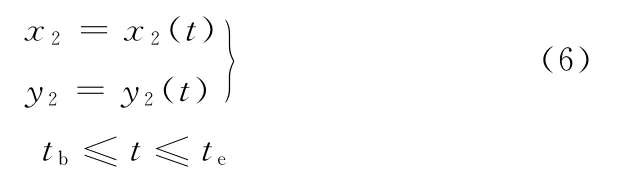

双螺杆压缩机的设计过程为预先定义阴阳转子其中之一的型线,由空间坐标转换关系与啮合关系求解另一个转子的型线。建立图1所示的坐标系(图中,A0为阴阳转子轴心间距;O2、O1为阴阳转子转动轴轴心;O3为阴阳转子节圆交点;O4、O5为B2C、H2I2段圆弧圆心;R为CDE段圆弧半径;R2、R1为阴阳转子节圆半径;Y2O2O3、Y1O1O3为阴阳转子静坐标系;O2x2y2、O1x1y1为阴阳转子动坐标系;β1、β2为C、E点以O3为圆心的弧度;φ2、φ1为阴阳转子转过的角度;θ1、θ2为C、H 点以O2为圆心的弧度;ω2、ω1为阴阳两转子的角速度),其中,啮合区型线分段点用统一英文字母表示,未啮合区域以下标1、2区分阳转子与阴转子型线分段点。依据双螺杆压缩机传动条件,可得

图1 螺杆转子坐标系及型线划分方式

式中,n2、n1分别为阴阳转子的转速;z2、z1分别为阴阳转子的齿数;i为传动比。

阳转子的动坐标系O1x1y1与阴转子的动坐标系O2x2y2的转换关系如下:

1.2 螺杆转子啮合原理

预先定义阴转子某段齿廓线,其参数方程如下:

式中,t为齿廓线参数;tb和te分别为齿廓线起点与终点t的取值。

由阴阳转子的啮合关系可得出,预先定义的阴转子型线的共轭曲线即为阳转子对应的齿廓线。仍以图1建立的坐标系为参照,将阳转子固定,则阴转子以阳转子为中心做角速度为-ω1的行星运动,并以角速度ω2做自转运动,阴转子上的齿廓线随着阴转子位置的变化生成一组曲线,依据转子啮合关系可得出与此组曲线相切的包络线为预先定义的阴转子型线的共轭曲线。

根据转子啮合关系和动静坐标转换关系式可得共轭曲线方程,阳转子对应的齿廓线方程如下:

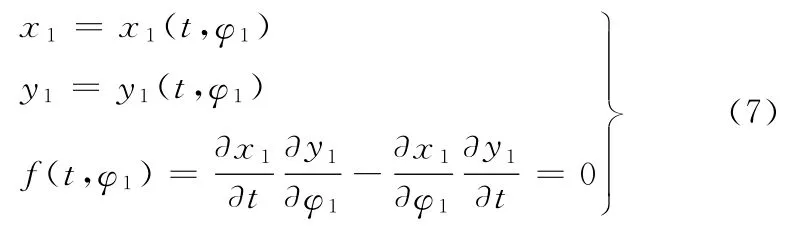

式中,f(t,φ1)为包络条件式。

将各段齿廓线联立即可得到双螺杆压缩机阴阳转子端面型线方程。

1.3 NURBS曲线

NURBS曲线又称为非均匀有理B样条曲线,其曲线方程表达式如下:

式中,Qi为控制顶点;Vi、Vj为权因子;k为B样条的幂次;Bi,n(t)为有理基函数。

NURBS曲线既可借助曲线控制点位置的变化实现曲线的修改,又可利用曲线方程权因子数值的调整实现曲线的修改,能够将直线、圆弧以及自由曲线一起构造成复合曲线并用统一的数学方程表达。双螺杆压缩机转子型线主要由圆弧曲线组成,在设计过程中需要对转子型线反复修改、尝试才能获得性能优良的转子型线。本文采用NURBS曲线构建转子型线,可以达到扬长避短的效果,有助于缩短型线设计周期,提高设计效率。

2 新型双螺杆压缩机转子型线设计

如图1所示,将阴阳转子型线分别划分为九段,在双螺杆转子型线设计过程中,预先定义阴转子各分段点坐标值,通过相邻各段齿廓线拼接组合形成型线段,然后依据设计需要在圆弧、摆线以及自由曲线中的NURBS曲线、Bezier曲线、参数样条曲线等曲线类型中选取合适的曲线类型构建转子型线。利用各分段点坐标值,适当增加控制点,生成双螺杆转子型线方程。由于引入自由曲线作为转子型线的构成曲线类型,可通过对分段点与控制点坐标值的修改,方便地实现对转子型线的调整,减少设计过程中的工作量,节省时间。

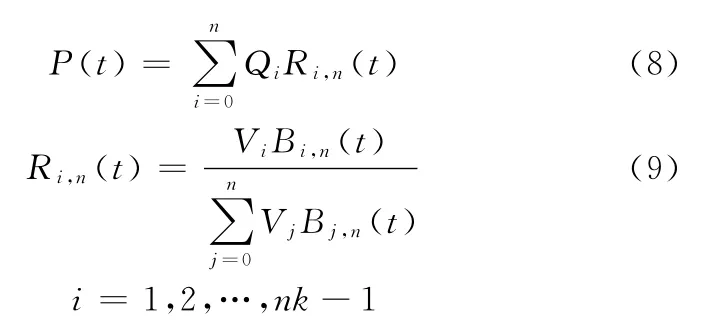

本文以我国规定的双螺杆压缩机标准不对称型线之一的单边不对称摆线-销齿圆弧式双螺杆转子型线为研究对象,如图2a所示。该种型线的主要缺点是接触线长且存在密封容积,在实际应用中存在摆线形成点磨损严重的情况,造成压缩机密封性下降及运行噪声大、工作效率低等问题。基于以上所述的分段方法,引入NURBS曲线等自由曲线对其进行改进优化设计,获得新型转子型线如图2b所示。

图2 原转子型线与新型转子型线的比较

由图2a、图2b的比较容易看出:①原型线B2C、H2I2段直线用圆弧代替,采用圆弧及其包络线的齿廓线组合,除去了原型线阴阳转子上的点和摆线的齿廓线组合,实现了齿廓线间的光滑过渡,减少了阴阳转子的应力集中;②E1H1、E2H2段利用NURBS曲线及其包络线代替原型线中点与摆线的齿廓线组合,消除了齿间容积,实现了“曲线与曲线”的齿廓线组合,提高了阴阳转子的密封性;③将H1、H2点由原来位置左上方向阴转子内部移动一段距离,保护H1I1段摆线形成了点H1,但是降低了啮合线最高点的高度,使得相对泄漏三角形面积增大了;④扩大了C1E1、C2E2段圆弧半径,以增大齿间面积,提高齿间容积。具体优化设计如表1所示。

表1 原型线与新型线的各段齿廓线比较

3 双螺杆压缩机流场仿真分析

双螺杆压缩机的工作流场为空气流场,主要利用解析法[9]、数值计算法[10]研究空气在压缩机内部的流动特性,但由于双螺杆压缩机内部流道的复杂性,运用解析法计算工作量巨大且容易出错。采用数值模拟的方法并借助工作站及相应专业软件计算压缩机工作流场具有成本低、速度快的优势,甚至能够解决一些实验技术难以解决的问题。

3.1 双螺杆压缩机流场有限元模型的建立

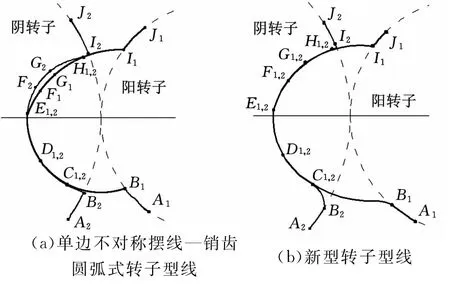

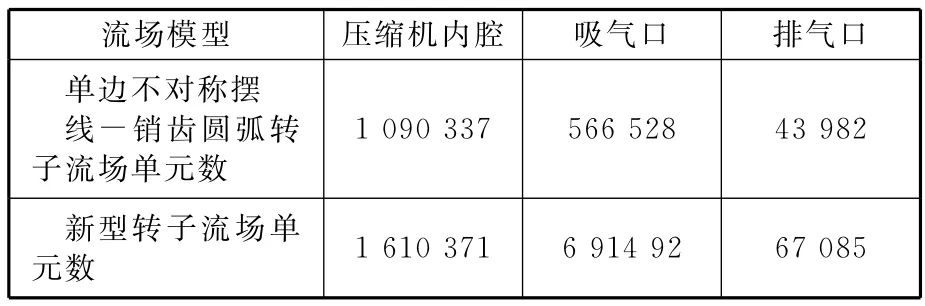

阴阳转子的端面型线分别以各自的轴线做螺旋运动,即可得相应的螺杆转子三维曲面。改进后的双螺杆转子三维实体模型如图3a所示。利用布尔运算建立双螺杆压缩机流场模型,其中包括:吸气口流场、压缩机内腔流场、排气口流场,如图3b~图3d所示。通过三维软件将以上三个流场模型进行装配,即可得到双螺杆压缩机三维流场模型,如图3e所示。以STP文件格式导出流场模型,再将该文件导入到Gambit中,将三个流场的相应面定义为interface,实现各部分流场之间的连通。最后采用动网格分析方法将三个部分的流场模型划分为非结构四面体的网格,如图3f所示。三个流场区域的网格单元数量如表2所示。

图3 压缩机流场模型建立过程

表2 流场模型的网格单元数量

3.2 双螺杆压缩机流场动力学特性仿真分析

3.2.1 压强、流速分布规律数值仿真结果

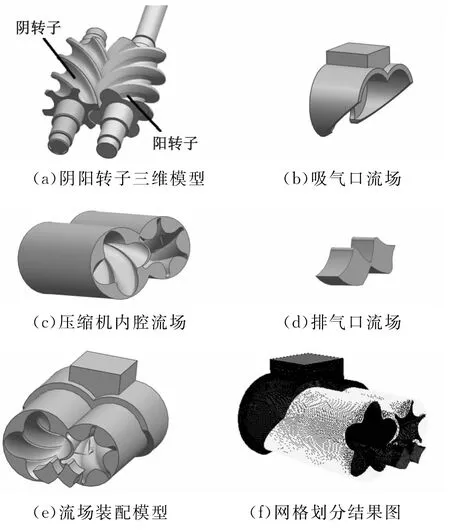

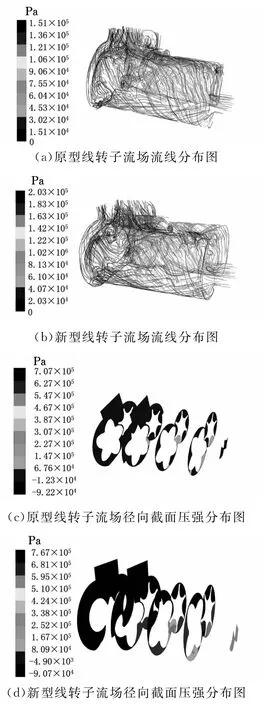

利用专业流体分析软件Fluent对双螺杆压缩机内部流场进行数值仿真分析,转子工作转速为3000r/min,并对其他相关参数进行设置。单边不对称摆线-销齿圆弧式双螺杆压缩机转子型线与新型线的流场压强分布规律如图4所示。由图4容易看出,压缩机流场压强由进气口至排气口有逐渐增大的过程,进气口压强小,排气口压强大;在相同截面位置啮合线上部流场与下部流场存在明显的压力差,与实际压缩机流场压强分布规律相符。由图4原型线与新型线流场流线图与径向截面的压强分布图可知:原型线转子流场进气口处压强为-92 200Pa,新型线转子流场的压强为-90 700Pa;原型线转子流场排气口处流场最高压强为707 000Pa,新型线转子流场的最高压强为767 000Pa。原型线转子流场啮合区附近最大压力差为799 200Pa,新型线转子流场最大压力差为857 700Pa。由以上分析可知,新型转子型线相比原型线压缩机流场工作压强分布有较大的改善:进气口压强下降了1.63%,排气口最高压强增加了8.49%,啮合区最大压力差增加了7.32%。

图4 压缩机流场压强分布

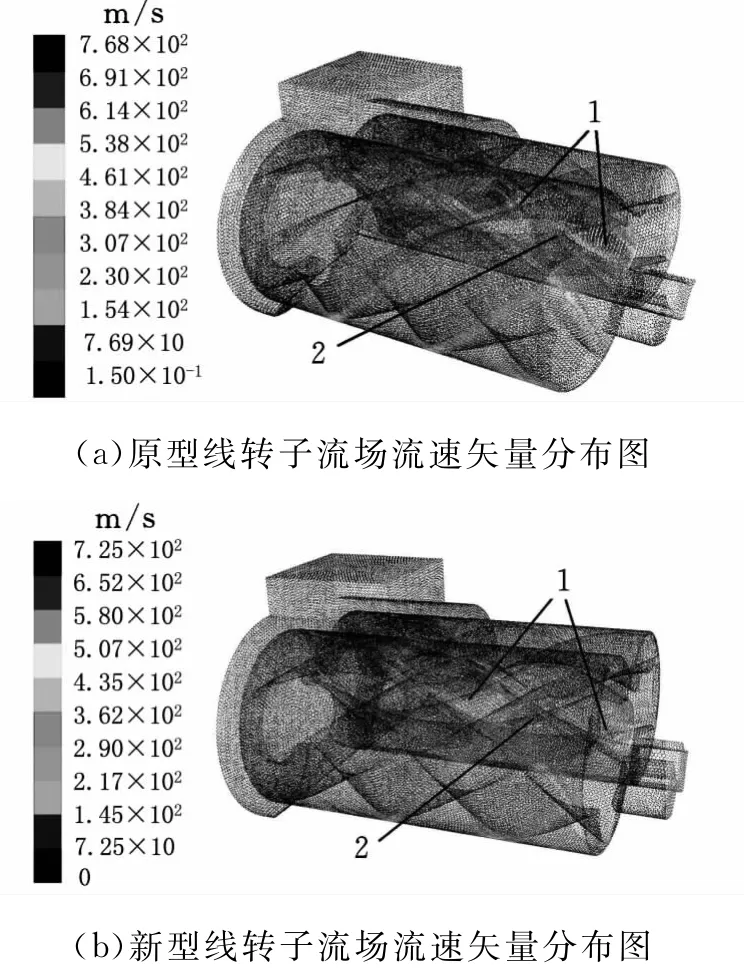

图5为压缩机流场流速分布图。由图易得流速高的区域1为对应时刻压缩机流场由高压区向底压区泄漏的位置,即泄漏三角形所在位置;流速低的区域2为对应时刻阴阳转子啮合密封位置,流速约等于零。容易看出原型线转子流场最高泄漏流速为768m/s,新型线的流速为725m/s,泄漏速度减小了5.60%。由于排气口存在回流现象[11-12],以仿真模型的进气口流量作为计算压缩机的排量,则原型线压缩机流场排量为14.9m3/min,新型线为15.4m3/min,排量增加了3.36%,压缩机排量增加不明显。

图5 压缩机流场流速分布

3.2.2 新型螺杆转子型线的分析与进一步优化

分析可知,E1H1、E2H2段采用 NURBS曲线构建转子齿廓线,提高了转子的密封性,以及扩大了C1E1、C2E2段圆弧齿廓线的半径,起到了提高齿间容积的作用,使得新型线的流场压强差显著增大,说明改进方案具有一定的合理性。虽然流场压强差扩大了,但点H1、H2由原来位置左上方向往阴转子内部移动了一段距离而增大了泄漏三角形面积,使气体泄漏速度相比改进前有所减小,但气体泄漏量增加影响了压缩机排量的进一步提升。

虽然新型转子型线转子流场压强差增加明显,但由于泄漏三角形的扩大,影响了排量的提高,转子型线仍需改进优化:H1I1段齿廓线可采用自由曲线(如NURBS曲线)构造圆弧线代替摆线,将E1H1段NURBS向外延伸一段距离,实现两段齿廓线光滑过渡;适当扩大H2I2段圆弧半径,尝试将H1、H2点由原型线上的位置向右上方外移一段距离。

上述改进优化可通过改变控制点数量位置、曲线方程权因子实现。再次构建数值模型进行数值模拟,依据仿真结果对转子型线作再次修改,直至获得性能良好的新型线,最终搭建实体实验模型验证新型线性能。由以上分析可知,该种型线设计方法针对传统型线设计过程中转子型线修改不便,搭建性能实验验证存在资金、时间、检测、数据采集等难题,利用自由曲线参与构建转子型线,以数值模拟代替实体实验,反复优化改进直至获得数值模拟性能较好的新型线,再搭建实体实验验证的型线设计方法,尽可能地减少实验次数,缩短新型线的设计周期,降低开发成本,具有较强的有效性、便捷性。

4 结语

本文利用自由曲线中的NURBS曲线参与构造转子型线,实现了齿廓线的光滑过渡与啮合,并通过控制点和齿廓线方程参数的修改,实现了新型转子型线的优化改进,克服了传统转子型线设计过程中各段齿廓线修改困难的问题。借助流体仿真快速模拟现实的优点,对单边不对称销齿圆弧式双螺杆转子型线及基于其开发的新型线模拟仿真并比较分析表明:新型线的高压区与低压区的最高压强差扩大明显,排量也有所增加,说明新型线设计有一定的可取性,但由于控制点H1、H2的外移使泄漏三角形增大,阻碍了压缩机排量的提升,新型线仍存在不足之处,可依据比较结果对新型线进行优化并再次模拟仿真。将自由曲线理论与计算流体力学理论结合运用于双螺杆转子型线设计中,利用仿真结果指导由自由曲线参与构建的新型转子型线的修改,直至获得仿真性能优良的转子型线,再搭建实体实验验证结果的双螺杆压缩机转子型线设计方法,可达到可达到缩短设计周期、提高新型线设计效率、降低设计成本的效果。

[1]徐健,余宾宴,余小玲,等.螺杆压缩机转子型线设计方法[J].压缩机技术,2012,2:1-6.Xu Jian,Yu Binyan,Yu Xiaoling,et al.Study on Rotor Profile Design of Screw Compressors[J].Compressor Technology,2012,2:1-6.

[2]何雪明,戴进,刘洪园.基于自由曲线的螺杆转子型线的正反向设计[J].中国机械工程,2012,23(22):2752-2756.He Xueming,Dai Jin,Liu Hongyuan.Positive and Reverse Design of Screw Rotor Profiles Based on Freeform Curve[J].China Mechanical Engineering,2012,23(22):2752-2756.

[3]Wu Yuren,Fong Zhanghua.Improved Rotor Profiling Based on the Arbitrary Sealing Line for Twinscrew Compressors[J].Mechanism and Machine Theory,2008,43(6):695-711.

[4]魏静,孙旭建,孙伟,等.双螺杆捏合机转子型线设计与数值模拟[J].机械工程学报,2013,49(3):63-73.Wei Jing,Sun Xujian,Sun Wei,et al.Rotor Profiles Design Method and Numerical Simulation for Twin-screw Kneader[J].Chinese Journal of Mechanical Engineering,2013,49(3):63-73.

[5]史文延,余晓明,李金峰.双螺杆压缩机转子的有限元模态分析[J].压缩机技术,2012,4:7-9.Shi Wenyan,Yu Xiaoming,Li Jinfeng.Finite Element Modal Analysis of Double Screw Compressor Rotor[J].Compressor Technology,2012,4:7-9.

[6]何家波,张柏清.基于ANSYS的泥料双螺杆挤出机的流场分析[J].陶瓷学报,2012,33(3):339-342.He Jiabo,Zhang Baiqing.Flow Field Analysis of Ceramic Paste Twin-screw Extruder Based on ANSYS[J].Journal of Ceramics,2012,33(3):339-342.

[7]韩向科,钱若军.流体力学基本理论研究综述[J].空间结构,2008,14(3):9-12.Han Xiangke,Qian Ruojun.A Study on the Basic Theory of Fluid Mechanics[J].Spatial Structures,2008,14(3):9-12.

[8]Drtina P,Sallaberger M.Hydraulic Turbines—basic Principles and State-of-the-art Computational Fluid Dynamics Applications[J].Proceedings of the Institution of Mechanical Engineers,1999,213(1):85-102.

[9]陈皓生,李永健,陈大融,等.规则形貌作用下非牛顿流体润滑的数值分析[J].机械工程学报,2007,43(8):48-52.Chen Haosheng,Li Yongjian,Chen Darong,et al.Numerical Analysis on Effect of Regular Surface Topography in Non-newtonian Fluid Lubrication[J].Chinese Journal of Mechanical Engineering,2007,43(8):48-52.

[10]Fukuoka T,Min K.Numerical Nonisothermal Flow Analysis of Non-newtonian Fluid in a Nonintermeshing Counter-rotating Twin Screw Extruder[J].Polymer Engineering and Science,1994,34(13):1033-1046.

[11]张小军,彭学晚,邢子文.双螺杆压缩机排气压力脉动理论计算和试验研究[J].压缩机技术,2001,6:3-6.Zhang Xiaojun,Peng Xuewan,Xing Ziwen.Twinscrew Compressor Discharge Pressure Pulsation Theory Calculations and Experimental Study[J].Compressor Technology,2001,6:3-6.

[12]刁安娜,徐明照,曾跃波,等.螺杆压缩机排气腔气体的数值模拟[J].流体机械,2009,37(8):29-33.Diao Anna,Xu Mingzhao,Zeng Yuebo,et al.Numerical Simulation of Gas in Discharge Chamber of Screw Compressor[J].Fluid Machinery,2009,37(8):29-33.