基于离散单元法的锥形双螺杆输送及混合机理分析

2022-01-04王颢霖朱向哲吴婷婷

王颢霖,朱向哲,吴婷婷

(1.辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001;2.山东康源安全技术咨询有限公司,山东 济南 250014)

近年来,全球塑料工业发展趋势逐渐提升,锥形双螺杆挤出机在工业生产方面得到了应用,但在国内锥形双螺杆挤出机相关文献并不多见。美国CM国际工业公司制造了一种新型高效双锥型螺杆挤出机,后续发展了一系列与此相关的挤出机机型。与普通锥形双螺杆挤出机相比,高效双锥型螺杆挤出机的特点在于其螺槽深度(槽深,下同)并不是一成不变的,而是沿螺杆全程渐变,但与螺杆半径比为一定值;高效双锥型螺杆挤出机的螺杆更长,因而投入料槽内的颗粒数量更多[1-3];高效双锥形螺杆挤出机螺槽内的体积从输送初始端到输送末端逐渐变小,可使物料的混合更加高效。与此同时,锥形螺杆之间的较大速度差能够更有效地去除停留在螺杆上的残留物料,减小摩擦产生的热能,降低由于温度过高而引起的损害,增加轴承的使用时间[4-5]。

离散单元法最早由美国的P.A.Cundall[6-7]提出,着重于研究裂缝节理的岩体。P.A.Cundall等[8]根据离散单元法研究出较系统的颗粒模型;张琳等[9]通过离散单元法研究电磁动态挤出机固体段的输送规律,为新型设备的设计应用提供理论依据;丁学良等[10]通过离散单元法模拟不同物料参数对挤出机固体输送段输送效率的影响;辛垚谕等[11]借助离散元软件EDEM分析了双螺旋输送机对物料输送性能的影响;李勇等[12]通过离散单元法分析填充系数、平均质量流速率以及合力矩等因素对输送过程的影响,为螺旋输送机的优化设计提供参考依据。

本文运用SolidWorks绘图软件,对槽深与螺杆半径比不同的三种锥形双螺杆挤出机建模,使用EDEM软件进行锥形双螺杆挤出机固体输送段仿真模拟,分析锥形双螺杆挤出机内颗粒的运动状态及速度,通过改变螺杆转速来分析转速对三种不同锥形双螺杆挤出机输送效率的影响,通过分析锥形双螺杆挤出机的粒子分布及网格划分后的颗粒混合程度,研究槽深与螺杆半径比对锥形双螺杆挤出机混合效率的影响。

1 离散单元接触模型

在仿真模拟过程中,将固体颗粒设定为刚性球形颗粒,采用离散单元法对每个颗粒建立离散单元模型,通过颗粒间的接触和分离,对每个颗粒单元进行分析,从而得出所有粒子的参数属性。颗粒接触模型及接触阻尼模型如图1所示。

图1 颗粒接触模型及接触阻尼模型

图1中,C1、C2分别为接触的两种颗粒;R1、R2分别为C1、C2的半径;α为两种颗粒重合部分的长度;ηn、Kn分别为模型在法向上的阻尼系数和弹性系数;ηs、Ks分别为模型在切向上的阻尼系数和弹性系数。

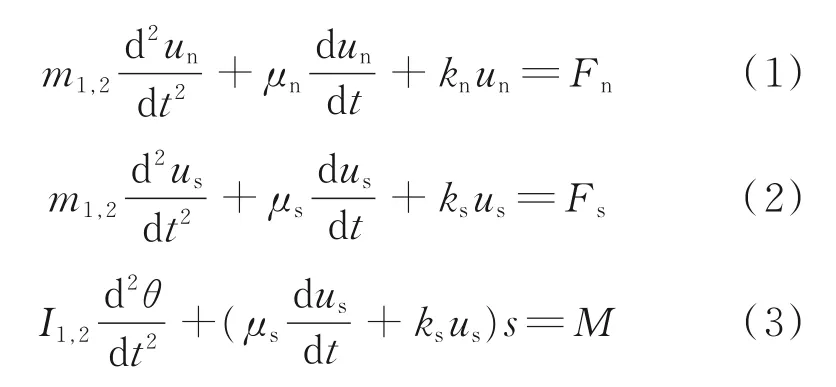

将颗粒模型按法向和切向两部分进行分解,得出运动公式[13]:

式中,m1,2为颗粒的等效质量,kg;t为时间,s;I1,2为颗粒的等效转动惯量,kg·m2;s为旋转半径,m;un、us分别为颗粒的法向和切向相对位移,m;θ为颗粒绕自身的旋转角度,rad;Fn、Fs分别为颗粒受到的法向力和切向力,N;M为颗粒受到的外力矩,N·m。

颗粒在滑动和滚动过程中会产生相对摩擦,其极限判断条件为[13]:

式中,μ为颗粒的静摩擦系数。将法向力和切向力代入牛顿第二定律,可得颗粒间的运动参数。

2 几何模型

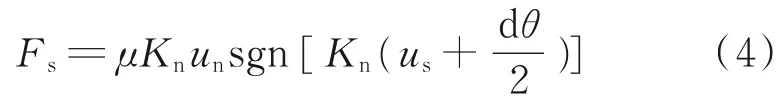

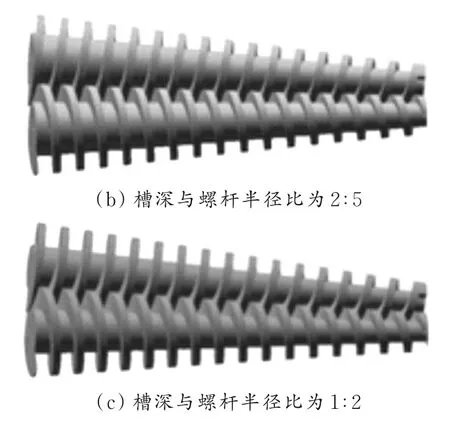

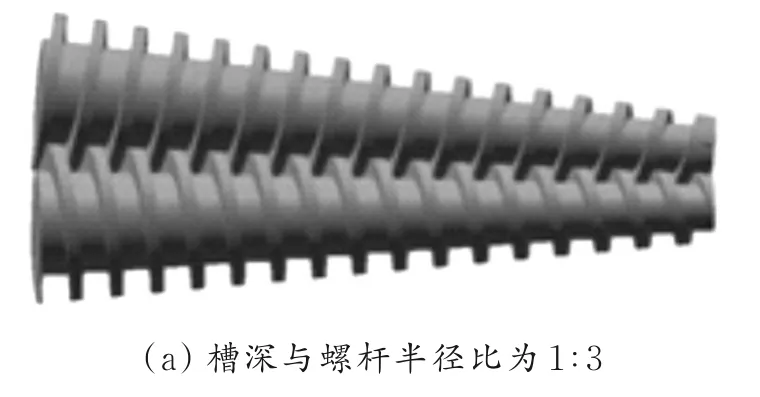

设定锥形双螺杆挤出机固体输送段的槽深与螺杆半径比分别为1∶2、2∶5、1∶3,对三组模型进行对比。锥形双螺杆机筒模型如图2所示,槽深与螺杆半径比不同的三种锥形双螺杆几何模型如图3所示。

图2 锥形双螺杆机筒模型

图3 槽深与螺杆半径比不同的锥形双螺杆几何模型

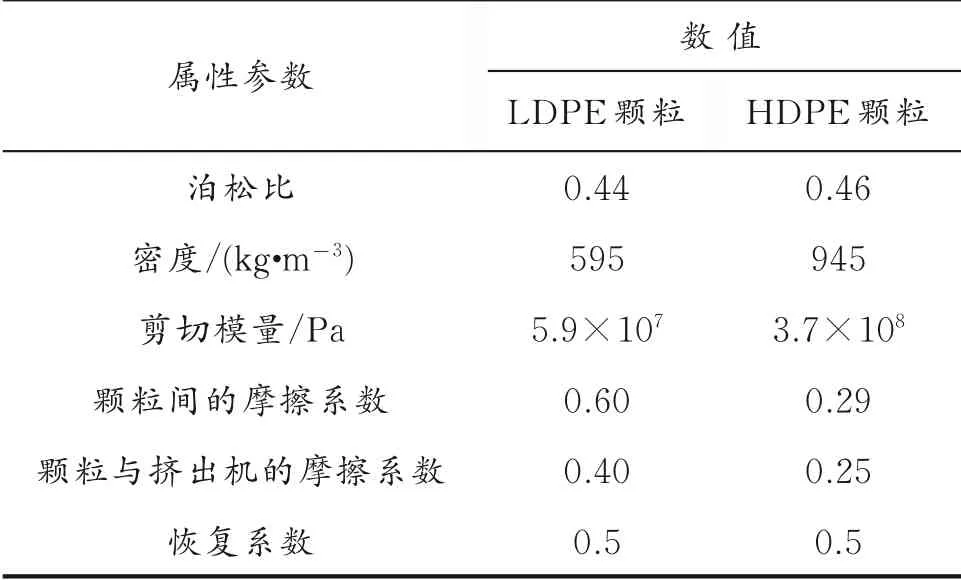

锥形双螺杆和机筒的参数:机筒内径为56.5 mm,外径为61.5 mm;螺棱与锥形机筒内径间隙为0.5 mm;入料口宽度为5.00 mm,长度为180.0 mm;三种螺杆的槽深分别为18.7~8.0、22.4~9.6 mm和28.0~12.0 mm;螺杆的螺距为30.0 mm,固体输送段长度为500.0 mm;机筒与螺杆的密度为7 850 kg/m3,剪 切 模 量 为7.8×107Pa,泊 松 比 为0.3。LDPE、HDPE颗粒的属性参数见表1。

表1 LDPE、HDPE颗粒的属性参数

3 结果分析

3.1 颗粒在螺槽中的速度分布

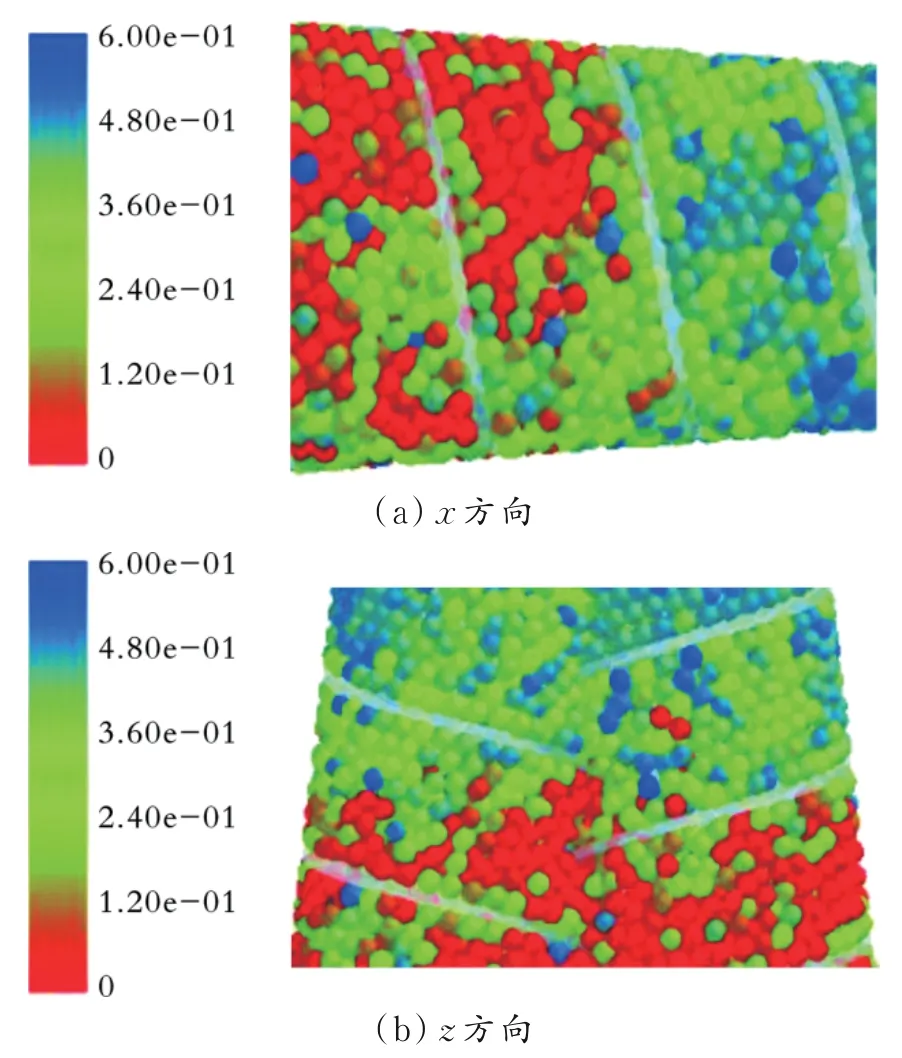

设定转速为82 r/min,颗粒半径为1.8 mm,锥形双螺杆挤出机的槽深与螺杆半径比为1∶3。采用离散单元法,模拟HDPE颗粒在t=10 s时螺槽中的速度分布情况,结果如图4所示。

由图4可以看出,在锥形双螺杆挤出机内部的任意截面,颗粒的速度都不尽相同;在x方向,螺棱推力面一侧的颗粒速度大于位于螺棱背面一侧的颗粒速度,通过颗粒颜色由红到绿再到蓝的变化能够看出,随着螺杆的推动,颗粒速度沿轴向方向逐渐呈现增大趋势。造成这种速度变化是因为随着颗粒的轴向运动,螺杆的半径逐渐减小,颗粒在锥形结构中不断受到挤压,产生相对较大的速度。

图4 HDPE颗粒在t=10 s时螺槽中的速度矢量图

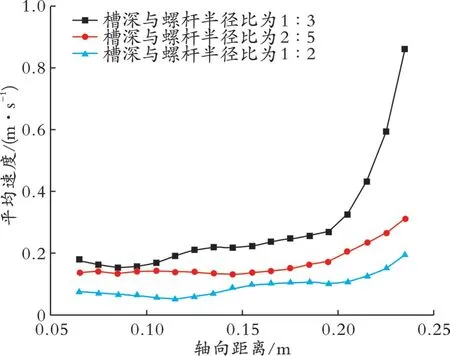

三种锥形双螺杆挤出机内部颗粒的平均速度随轴向距离的变化曲线如图5所示。由图5可以看出,在轴向距离相同时,随着槽深与螺杆半径比的增大,锥形双螺杆挤出机内部颗粒的平均速度变小。

图5 三种锥形双螺杆挤出机内部颗粒的平均速度随轴向距离的变化曲线

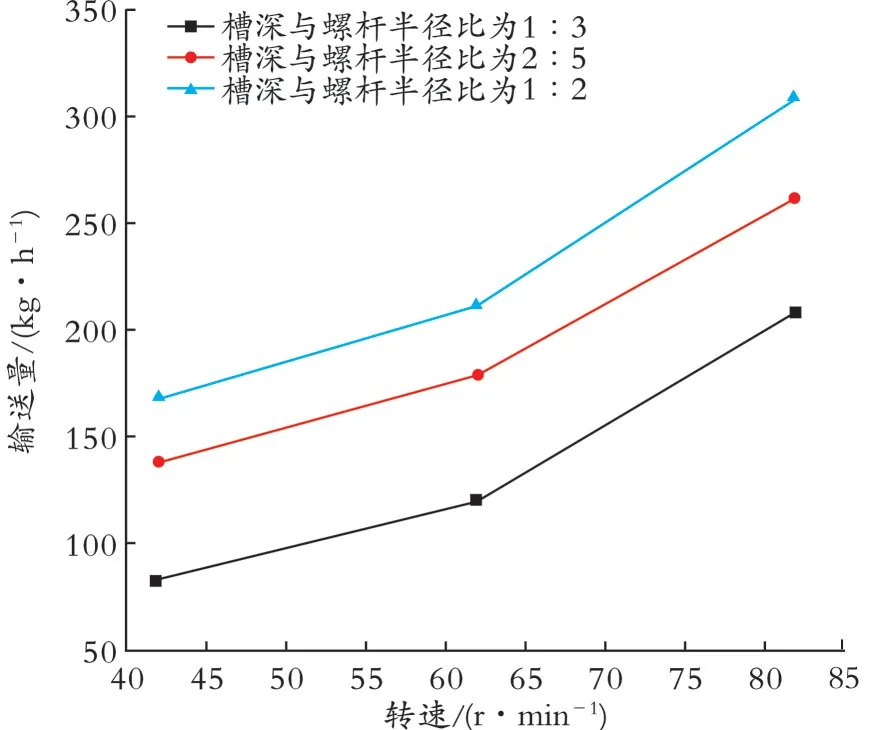

3.2 锥形双螺杆挤出机的输送量

保持HDPE颗粒直径为1.8 mm,颗粒之间的摩擦系数为0.29,颗粒与锥形双螺杆挤出机挤出机的摩擦系数为0.25,通过离散单元法,对三种锥形双螺杆挤出机进行模拟分析,计算螺杆转速分别为42、62 r/min和82 r/min时三种锥形双螺杆挤出机的输送量,结果见图6。由图6可知,三种锥形双螺杆挤出机输送量随着槽深与螺杆半径比的增大而增加,且增加幅度相差不大,输送量随着螺杆转速的增大而增加,并且呈一定的线性关系,其中槽深与螺杆半径比为1∶2的锥形双螺杆挤出机的计算结果最大,槽深与螺杆半径比为1∶3的锥形双螺杆挤出机的计算结果最小,槽深与螺杆半径比为2∶5的锥形双螺杆挤出机计算结果处于两者之间,这是由于三种锥形双螺杆的槽深与螺杆半径比不同,固体输送段螺槽内的容量不同,进而计算出的输送量不同。

图6 三种锥形双螺杆挤出机的输送量

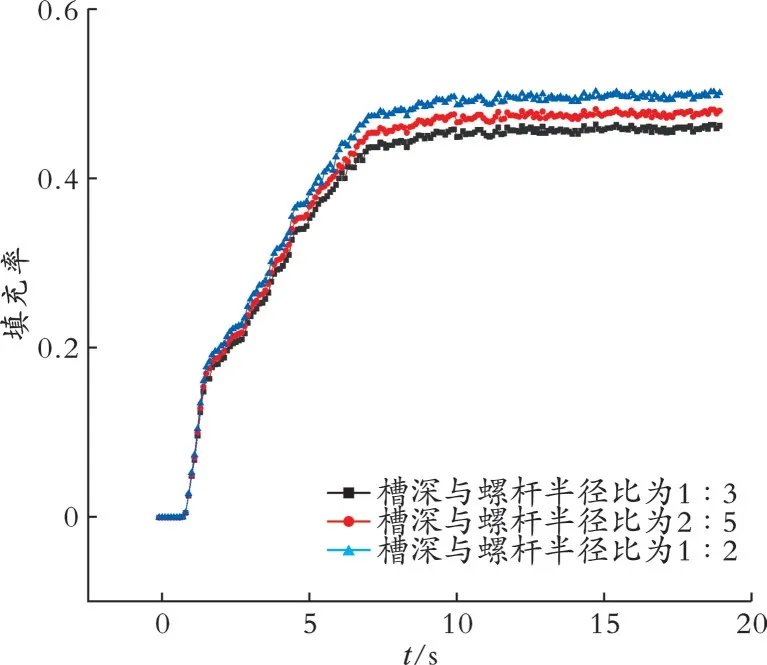

3.3 锥形双螺杆挤出机的输送效果

颗粒的填充率反映颗粒在锥形双螺杆挤出机内的填充程度,填充程度越大,输送效率越高。三种锥形双螺杆挤出机颗粒填充率如图7所示。

图7 三种锥形双螺杆挤出机颗粒填充率

由图7可以看出,槽深与螺杆半径比不同的三种锥形双螺杆挤出机内颗粒的填充率均随时间的增加而增大;开始时填充速率较大,随着时间的增加,物料填充速率逐渐减小,直到趋于一个相对稳定的数值,此时的填充率为颗粒的最大填充率;最大填充率从小到大的顺序为槽深与螺杆半径比为1∶3、2∶5和1∶2的锥形双螺杆挤出机。由填充率的比较可以验证,槽深与螺杆半径比为1∶2的锥形双螺杆挤出机输送效果最好,槽深与螺杆半径比为1∶3的锥形双螺杆挤出机输送效果最差,槽深与螺杆半径比例为2∶5的锥形双螺杆挤出机输送效果介于两者之间。这一结果与锥形双螺杆挤出机输送量的模拟结果一致(见图6)。

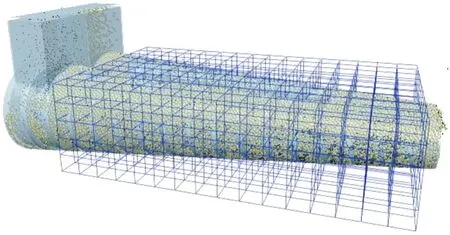

3.4 锥形双螺杆挤出机的混合数据

对整个模拟部分进行网格划分。由于两种颗粒从料槽口同时投入,因此料槽口的混合效率不明显,不计入划分网格内,x轴方向划分为9份,y轴方向划分为16份,z轴方向划分为5份,总体划分成720份,并统计总颗粒数量在100个以上的网格,将其记为有效网格,进行分析并计算。三种锥形双螺杆挤出机各2 160组数据。其中,槽深与螺杆半径比为1∶3的锥形双螺杆挤出机有效网格为436个,槽深与螺杆半径比为2∶5的锥形双螺杆挤出机有效网格为197个,槽深与螺杆半径比为1∶2的锥形双螺杆挤出机有效网格为579个。基于EDEM的锥形双螺杆挤出机的网格划分如图8所示。

图8 基于EDEM的锥形双螺杆挤出机的网格划分

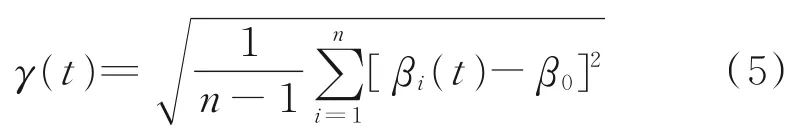

与HDPE颗粒相比,因为LDPE颗粒半径较小,颗粒数量较少,因此可以通过计算LDPE颗粒在HDPE颗粒中的分散规律的方法表示两种颗粒在三种锥形双螺杆挤出机中的混合效率。图8中,每个网格表示该网格中LDPE颗粒的分散规律,导入标准差函数计算所有符合条件的网格在三组不同类型的锥形双螺杆挤出机中的分散度,并引入偏离标准差函数来体现分散程度,偏离标准差越大,混合程度越好。标准差函数表达式见式(5)[14]。

式中,γ(t)为t时刻偏离标准差;n为t时刻统计的网格 数 量;βi(t)为t时 刻 第i个 网 格 的 分 散 度;β0为LDPE颗粒的理想分散度。

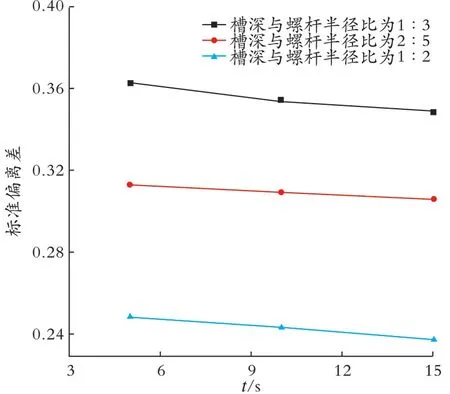

通过式(5)计算三种锥形双螺杆挤出机的偏离标准差,利用Origin绘图软件将数据以坐标图的形式表示,结果如图9所示。由图9可以看出,三种锥形双螺杆挤出机的标准偏离差随混合时间的增加而逐渐减小;槽深与螺杆半径比为1∶3的锥形双螺杆挤出机的标准偏离差最大,槽深与螺杆半径比为1∶2的锥形双螺杆挤出机的标准偏离差最小,槽深与螺杆半径比为2∶5的锥形双螺杆挤出机的标准偏离差处于两者中间。这说明在三种锥形双螺杆挤出机中,槽深与螺杆半径比越大,锥形双螺杆挤出机的混合性能越好。

图9 三种锥形双螺杆挤出机标准偏离差

三种锥形双螺杆挤出机内颗粒所受的平均切向力随混合时间的变化曲线如图10所示。

图10 三种锥形双螺杆挤出机内颗粒所受的平均切向力随混合时间的变化曲线

由图10可以看出,三种锥形双螺杆挤出机内的颗粒所受平均切向力均随混合时间的增加而增加,且槽深与螺杆半径比为1∶2的锥形双螺杆挤出机内颗粒所受平均切向力最大,说明该锥形双螺杆挤出机的混合效果比其他两种锥形双螺杆挤出机更好,从侧面反映该锥形双螺杆挤出机的混合效果较好。

4 结论

(1)用离散单元法对锥形双螺杆挤出机固体输送段进行模拟,分析了粒子在锥形双螺杆挤出机中的速度分布状态。颗粒在每一段螺槽中间的速度比边缘的速度小,在两根螺杆啮合处颗粒因受到挤压而产生相对较大的速度,并且随着螺杆的转动,颗粒从输送初始端到输送末端速度呈增加趋势。

(2)分析了三种锥形双螺杆挤出机的输送量和颗粒填充率,对比了三种锥形双螺杆挤出机的输送效率。结果表明,槽深与螺杆半径比为1∶2的锥形双螺杆挤出机的输送效果比其他两种锥形双螺杆挤出机好;在其他参数一定的条件下,螺杆转速越大,输送量越多,填充率越高。

(3)采用LDPE和HDPE两种颗粒进行了离散元分析。结果表明,槽深与螺杆半径比为1∶2的锥形双螺杆挤出机的混合效率高于其他两种锥形双螺杆挤出机,并且三种锥形双螺杆挤出机的混合效率随着混炼时间的增加而增加。