铝合金超声波喷丸成形制件表面完整性研究

2013-09-07史学刚鲁世红

史学刚 鲁世红 张 炜

1.南京航空航天大学,南京,210016 2.西安飞机工业集团公司,西安,710089

0 引言

超声波喷丸是近年来提出的一种新型金属板料成形和表面改性方法,其基本原理是利用撞针或弹丸的高频(20kHz)撞击,使板料发生塑性变形,同时在喷丸区域呈现高密度位错和有益的残余压应力分布。超声波喷丸能获得更大的硬化层深度和最大压应力值,同时具有容易实现自动化生产、成形工序简单等优势,因此在航空、航天、汽车等工业领域具有广阔的应用前景[1]。然而,超声波喷丸同时也会引起表面粗糙度的增大,甚至造成一定程度的表面损伤,这些因素对金属材料的表面质量和寿命有不利影响。

到目前为止,超声波喷丸成形技术在实际生产中仍然没有得到广泛应用,其中一个主要原因就是成形制件没有获得比较理想的表面完整性。国外学者对超声波喷丸的表面完整性进行了一定程度的研究,也取得了一些研究成果:英国的An等[2]对AA2024-T351-T351超声波喷丸后的材料表层特性进行了研究;乌克兰的Mordyuk等[3]则对AISI 321超声波喷丸后的表面特性及微观组织演变进行了研究。

然而上述研究没有综合分析超声波喷丸过程参数对表面完整性的影响,也没有很好的针对性。针对该问题,本文以铝合金数控超声波喷丸成形制件为研究对象,研究超声波喷丸过程参数对表面完整性的影响规律,获得最佳的表面完整性,这对于超声波喷丸成形应用于实际生产具有重要意义。

1 表面完整性

金属零件表面与外界直接接触,在外界应力作用下会发生一系列的物理和化学反应,而导致金属零件失效的磨损和腐蚀也绝大部分发生在材料的表面,因此金属零件整体强度高低或疲劳性能的优劣与表面完整性有着较为密切的关系,表面完整性的好坏是评定制造工艺是否先进的依据之一[4]。

表面完整性是指表面形貌、表面粗糙度、表面硬度、残余应力场和表面层微观组织结构等内在表面状态的完好程度。通过表面完整性的改善可以提高金属材料的物理性能和机械性能[5],而这些性能的提高要归因于材料组织的细化、表面层的硬化以及残余压应力场的引入。超声波喷丸能够在试样的表层引入剧烈的塑性变形使表层晶粒得以细化、微观应变增大,位错密度增大,从而使试样的硬度和屈服强度增大,形成有利的残余压应力。而表面层的残余压应力场能够有效提高材料的疲劳强度[6]。因此,较好的表面完整性有助于制件疲劳寿命、抗磨损和抗腐蚀性能的提高。

2 试验条件

2.1 试验设备

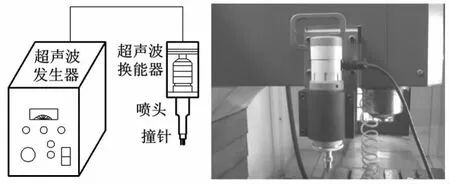

超声波喷丸成形采用由南京航空航天大学自主研制的数控超声波喷丸装置(图1)进行试验。

利用MVC-1000A1型显微硬度计对成形制件沿层深的显微硬度进行测量,载荷选择200g,载荷时间为15s;利用 MSF-3M型XRD残余应力分析仪测定超声波喷丸成形后试样的残余应力和半高宽,采用电解抛光的方法制备喷丸试样的不同深度表面,以便测定喷丸试样残余应力沿深度的分布状况;利用DM2000型光学工具测量显微镜观察超声波喷丸前后试样的表面形态;利用TR101袖珍式表面粗糙度仪测定超声波喷丸前后试样的表面粗糙度Ra值。

图1 超声波喷丸装置示意图及在机床上装夹

2.2 试验材料

试验材料采用AA2024-T351-T351。室温20℃下该材料的力学性能如下:抗拉强度σb为470MPa,屈服强度σ0.2为325MPa,伸长率δ为10%,显微硬度为170HV,弹性模量E 为68GPa,密度ρ为2770kg/m3。热处理方式为固溶处理加自然时效处理。试样尺寸为200mm×50mm×1.5mm。

2.3 试验方法

数控超声波喷丸过程参数如下:电流强度0~2.5A,撞针直径分别为2mm、3mm、5mm,进给速度0~4000mm/min,超声波喷丸成形轨迹间距分别为1mm、0.5mm、0.2mm、0.1mm。

按图2所示的成形轨迹,采用控制变量法对铝合金板料进行数控超声波喷丸成形,为保证试样在喷丸过程中能够充分变形且不发生移动,要对试样的四周进行限制。通过试验得到的部分数控超声波喷丸成形制件如图3所示。以该成形制件为对象,研究超声波喷丸过程参数对表面完整性的影响规律,并得到最佳的表面完整性。

图2 超声波喷丸成形轨迹

图3 超声波喷丸成形件

3 试验结果及分析

3.1 显微硬度

超声波喷丸可在作用区内产生几百到近千微米的硬化层,在硬化层内,硬度值随着深度的增大而减小,直至母材的硬度。超声波喷丸使得材料硬度提高,一般来说有三种机制:①位错增殖;②相变的产生;③ 孪晶的生成。

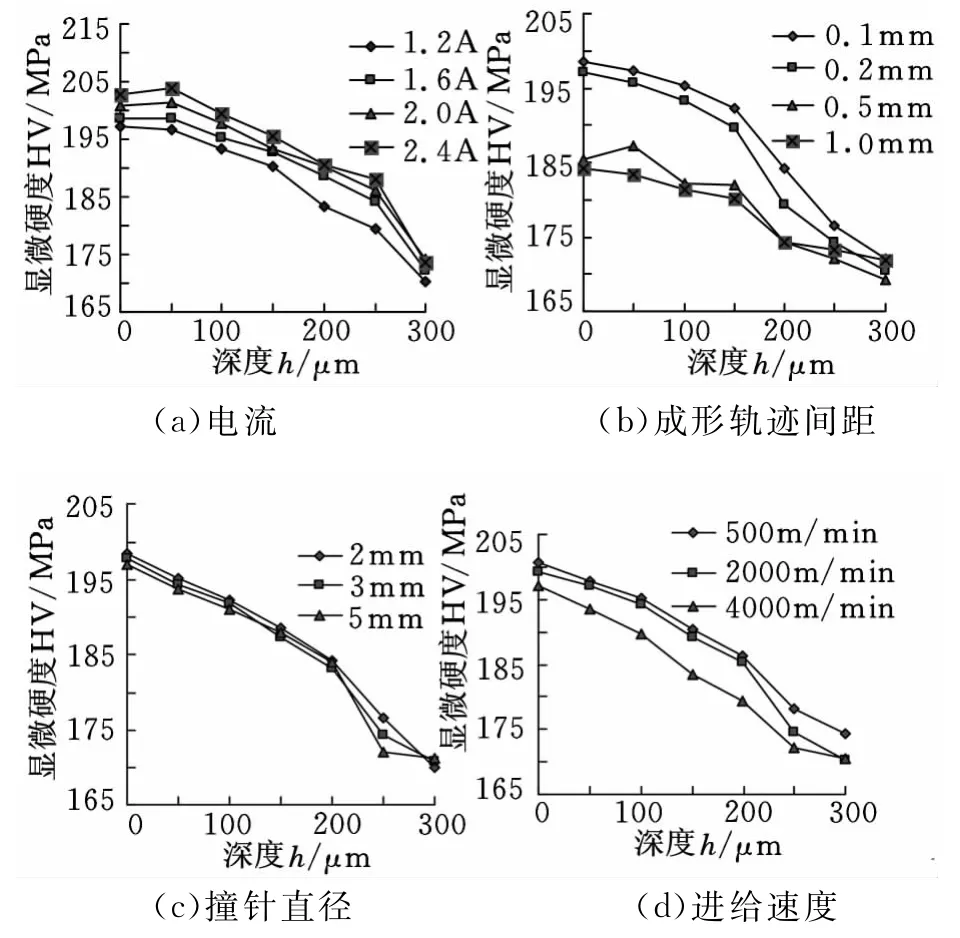

图4所示为超声波喷丸成形制件显微硬度沿层深的变化,从图中可以看出超声波喷丸使制件的显微硬度有明显的提高,最大增幅为23%;制件表面产生了一定深度的硬化层,深度约为300μm;显微硬度随着深度的增大而逐渐减小;成形轨迹间距和电流强度对显微硬度沿层深分布有很大的影响,而撞针直径和进给速度对显微硬度的影响较小。

图4 沿深度方向显微硬度随超声波喷丸参数的变化规律

在其他条件不变的情况下,显微硬度分布随着电流强度的增大而增大,如图4a所示,电流强度为2.4A时相对于1.2A时的显微硬度增大了3%;显微硬度分布随着成形轨迹间距的增大而急剧减小,如图4b所示,轨迹间距为1mm时相对于0.1mm时,显微硬度降低了7.1%;显微硬度分布随撞针直径和进给速度的增大而略有降低,如图4c、图4d所示;而制件的硬化深度则基本保持不变。表面层显微硬度的增大受制于材料的塑性变形程度,塑性变形较大导致材料表面致密度增高,位错密度增大,冷作硬化效果更显著,引起的硬度增加更明显。电流强度的增大,使得瞬时的冲击力增大;而成形轨迹间距的减小,使得单位面积上的冲击次数增多,因而电流强度的增大和成形轨迹的减小使得材料的塑性变形程度就较高。但当电流强度增大到某一水平或成形轨迹间距减小到某一数值后,对材料表层组织影响及在表面所引起的塑性变形已经趋于稳定,此时增大电流强度或减小轨迹间距,对材料表面层显微硬度的影响并不显著。

经上述的分析可以发现,在较大的电流强度和进给速度、较小的撞针直径和成形轨迹间距下,可以获得较大的显微硬度和较深的硬化深度。

3.2 残余应力

图5所示为超声波喷丸成形制件的残余应力分布,从图中可以看出,超声波喷丸能在制件内引入数值较高、分布呈现梯度形式的残余压应力场;不同喷丸参数下的表面残余应力值基本相同,在-150~-180MPa之间;超声波喷丸引入了较深的残余应力分布,残余应力的临界深度在500~650μm之间;在距离表面200μm左右处,产生了最大残余压应力;喷丸成形轨迹间距和电流强度对残余应力场有很大影响,而撞针直径和进给速度对残余应力场的影响较小。

在其他条件不变的情况下,最大残余压应力和临界深度随着电流强度的增大而增大,如图5a所示,电流强度为2.4A时的最大残余压应力相对于1.2A时增大了近41.9%,临界深度增大了近100μm;最大残余压应力和临界深度随着成形轨迹间距的增大而急剧减小,如图5b所示,轨迹间距为1mm相对于0.1mm时的最大残余压应力减小了32.7%,临界深度减小了近200μm;最大残余压应力和临界深度随着进给速度和撞针直径的增大而略有减小,如图5c、图5d所示,因此,在实际生产中可以选择较大的进给速度,既可以保证引入较大的残余应力场,又能够有效地节省加工时间。残余压应力场的分布对制件的疲劳寿命有着十分重要的影响,引入的残余压应力越大,试样的疲劳寿命越高。

从上述分析可知,在较大电流强度和进给速度、较小成形轨迹间距下,能够得到较大的残余压应力分布。

3.3 表面形貌

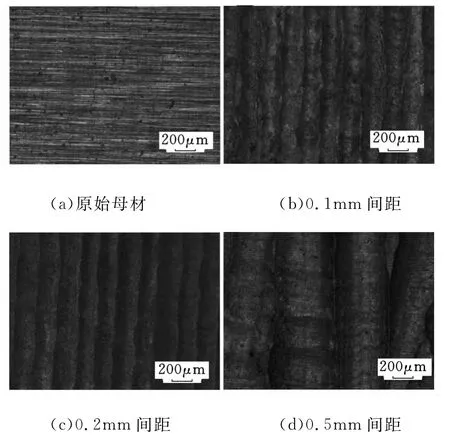

图6是母材和不同超声波喷丸过程参数下制件的表面形貌。从图中可以看出,母材表面存在较多的加工纹理,这些纹理主要是材料在轧制过程中产生的。而超声波喷丸处理后,制件表面的加工纹理已经完全消失,取而代之的则是一道道的犁沟。经对比发现:电流强度、进给速度和撞针直径对于犁沟的宽度和深度没有明显的影响,而犁沟的宽度和深度则随着成形轨迹间距的增大而急剧增大,如图6b~图6d所示,这些犁沟主要是由于在超声波喷丸过程中撞针在材料表面的拖拽所致。对比图6b~图6d发现,采用0.1mm的轨迹间距时制件表面的犁沟最窄,表面形貌也最好。

图5 残余应力沿深度分布随超声波喷丸参数的变化规律

图6 超声波喷丸前后试样的表面形貌

3.4 表面粗糙度

图7所示为超声波喷丸过程参数对制件表面粗糙度Ra的影响。可以看到:超声波喷丸后制件的表面粗糙度均有所增大。在其他条件不变的情况下,表面粗糙度随着电流强度的增大而增大,电流强度增大导致撞针撞击时的速度和冲击力增大,进而造成受冲击材料表面弹坑变深;表面粗糙度随着成形轨迹间距的增大而急剧增大,在轨迹间距为1mm时,表面粗糙度已经达到3.6μm,如此之大的表面粗糙度会造成试样表面的应力集中,对疲劳寿命造成不利的影响,因此在实际加工中也不能采用较大的轨迹间距;随着撞针直径的增大,表面粗糙度有一定程度的增大,但变化不是很大。此外,随着进给速度的增大,表面粗糙度略有微量的增大。

图7 表面粗糙度随超声波喷丸参数的变化规律

因此,通过上述的分析可以看出,在较小的电流强度、撞针直径和轨迹间距,较大的进给速度条件下可以保证材料获得较小的表面粗糙度。

3.5 半高宽

X射线衍射峰半高宽指的是衍射峰最大强度1/2处所占的角度范围。在仪器固定的情况下,半高宽反映了材料冷作硬化程度、微观残余应力的大小以及晶体内部位错密度的高低[7]。

图8所示为半高宽随深度的变化趋势,经试验对比发现:电流强度、进给速度和撞针直径对于半高宽没有明显的影响,而半高宽随着成形轨迹间距的增大而急剧减小。与未喷丸试样相比,超声波喷丸后试样的半高宽显著增大,表面半高宽值随成形轨迹间距的减小而增大,半高宽随深度增大而减小,当深度超过125μm时,半高宽基本不变。与残余压应力场深度(500μm左右)相比,超声波喷丸对半高宽影响层深度要小很多。超声波喷丸促使半高宽变化的主要原因是冷作硬化程度上升以及位错增殖。半高宽数值的增大是冷作硬化的体现,随着成形轨迹间距的减小,循环塑性形变次数增加,冷作硬化加剧。

图8 不同成形轨迹下的半高宽

3.6 最佳表面完整性

从上述显微硬度、残余应力场、表面形貌、表面粗糙度和半高宽的分析中可以看出,成形轨迹间距对表面完整性有很大影响,而且间距越小表面完整性越好;电流强度对表面完整性有双重影响,电流的增大可以获得较大的显微硬度分布、残余应力分布和半高宽,但也会造成粗糙度的增大,在实际生产中应当慎重选择;撞针直径对表面完整性的影响较小,但总体趋势是:直径越小,表面完整性越好;进给速度对表面完整性的影响最小,在实际生产中可以选择较大的进给速度。综合分析可得最佳的表面完整性条件为:撞针直径为2mm,电流强度为1.6~2.0A,进给速度为3000mm/min以上,成形轨迹间距为0.1mm。

4 结论

(1)超声波喷丸使试样产生了近300μm的硬化层,同时使试样的显微硬度增大了近20%。

(2)超声波喷丸能够在试样内引入数值较高、分布呈现梯度形式的残余压应力场;残余应力临界深度在500~650μm之间;喷丸后表面残余应力数值基本相同,在-150~-180MPa之间;在200μm左右处产生了最大残余压应力。

(3)喷丸后试样表面粗糙度增大,在较小的电流强度、撞针直径和轨迹间距,较大的进给速度条件下可以保证材料获得较低的表面粗糙度;试样的表面由轧制纹理变为由撞针在材料表面的拖拽形成的犁沟,并且犁沟尺寸随着轨迹间距的增大而增大。

(4)喷丸后表面层的半高宽数值增大,深度在125μm左右,表明喷丸后材料冷作硬化程度加大、晶体内部位错密度增大。

(5)对表面完整性的影响由大到小排序为:成形轨迹间距,电流强度,撞针直径,进给速度;在撞针直径为2mm,电流强度为1.6~2.0A,超声波喷丸成形轨迹间距为0.1mm时可以获得最佳的表面完整性。

[1]高琳.高能超声波喷丸板料成形技术研究[D].南京:南京航空航天大学,2012.

[2]An X,Rodopoulos C A,Statnikov E S,et al.Study of the Surface Nanocrystallization Induced by the Esonix Ultrasonic Impact Treatment on the Near-Surface of 2024-T351Aluminum Alloy[J].JMEPEG,2006,15:355-364.

[3]Mordyuk B N,Prokopenko G I.Effect of Structure Evolution Induced by Ultrasonic Peening on the Corrosion Behavior of AISI-321Stainless Steel[J].Materials Science and Engineering A,2007,458:253-261.

[4]黄舒,周建忠.激光喷丸强化6061-T6铝合金板料的表面完整性研究[J].应用激光,2007,27(6):450-455.Huang Shu,Zhou Jianzhong.Study on Surface Integrity of 6061-T6Aluminum Alloy Sheet After Laser Shot Peening[J].Applied Laser,2007,27(6):450-455.

[5]Gao Yukui,Li Xiangbin,Yang Qingxiang.Influence of Surface Integrity on Fatigue Strength of 40CrNi2Si2MoVA Steel[J].Material Letters,2007,61:466-46.

[6]Zhang Xiaohua,Liu Daoxin.Effect of Shot Peening on Fretting Fatigue of Ti811Alloy at Elevated Temperature[J].International Journal of Fatigue,2009,31(5):889-893.

[7]王欣,蔡建明,王强,等.喷丸表面覆盖率对Ti60高温钛合金疲劳性能的影响[J].中国表面工程,2011,24(5):58-63.Wang Xin,Cai Jianming,Wang Qiang,et al.Effect of Shot Peening Surface Coverage on the Fatigue Property in Ti60High-temperature Titanium Alloy[J].China Surface Engineering,2011,24(5):58-63.