双离合器自动变速器油轨的流场模拟及其润滑效果评价

2013-09-07林银辉臧孟炎胡志华

林银辉 臧孟炎 胡志华 陈 勇

1.华南理工大学,广州,510640 2.浙江吉利汽车研究院有限公司,杭州,311228

0 引言

对变速器进行有效润滑,不但能够减轻运动零件(轴齿、齿轮、轴承、同步器等)接触表面的磨损,而且能够带走摩擦面上的杂质和热量,起到清洗和冷却的作用。此外,润滑油还有密封、防锈和减振缓冲的作用,从而保证变速器的正常工作,延长变速器的使用寿命[1]。

一般情况下,变速器的润滑主要采用飞溅润滑和油浴润滑。但对于具有双输出轴的双离合器自动变速器,位于油液面之上的输出轴各运动零件无法通过上述两种润滑手段进行充分的润滑,因而需要采用强制喷油润滑方式进行润滑[2]。强制喷油润滑是以变速箱体为油箱,另附加一套润滑装置(如油轨),通过润滑油泵控制阀体,在一定压力的作用下将油池里中的润滑油经过滤器、冷却器供送到各润滑点,从而实现各工作零件的润滑冷却[3]。目前对变速器油轨的流场研究甚少,大多数是针对发动机喷油系统进行相关研究。王尚勇等[4]采用Flowmaster计算了高压共轨喷油系统的喷油特性。蔡珍辉等[5]采用AMESim对高压共轨喷油器进行了模块化分析和仿真研究。张功 晖 等[6]使 用 ANSYS Fluent计 算 了 管路流量。

强制喷油润滑是双离合器自动变速器润滑的重要方式之一,因而使用仿真分析方法评价油轨强制喷油润滑效果,具有重要的工程意义。笔者采用ANSYS Fluent,对某型号双离合器自动变速器油轨单体的喷油效果进行流场模拟,得到油轨各出口油液的质量流量和油柱形状,并将仿真所得各出口油液质量流量与试验结果进行对比。在确认仿真结果与试验结果基本一致的基础上,分析了油温对油轨各出口质量流量分布的影响。最后以整个变速器为研究对象,仿真研究了变速器的工作状况,并对变速器油轨的润滑效果进行了评价,说明了油轨喷油润滑系统设计的合理性。

1 变速器油轨模型

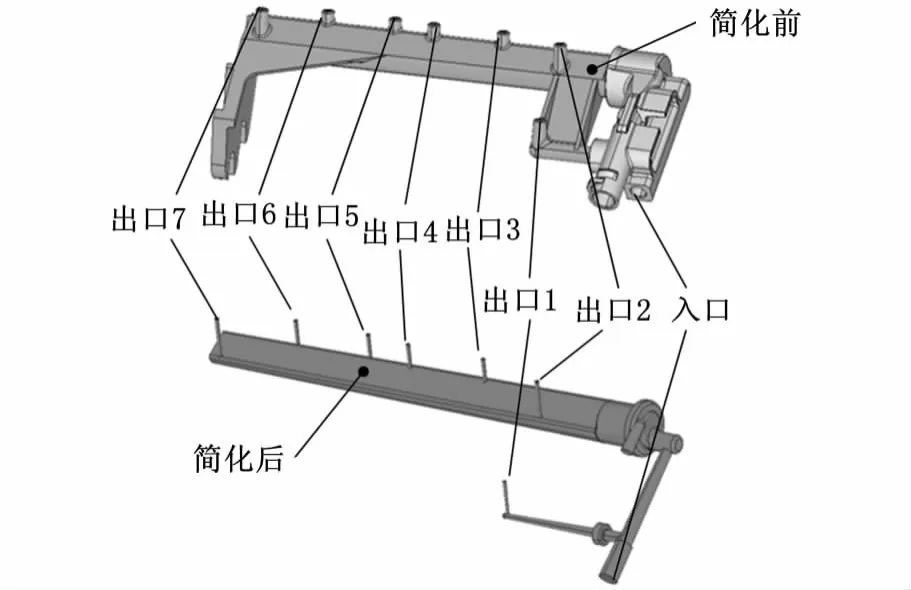

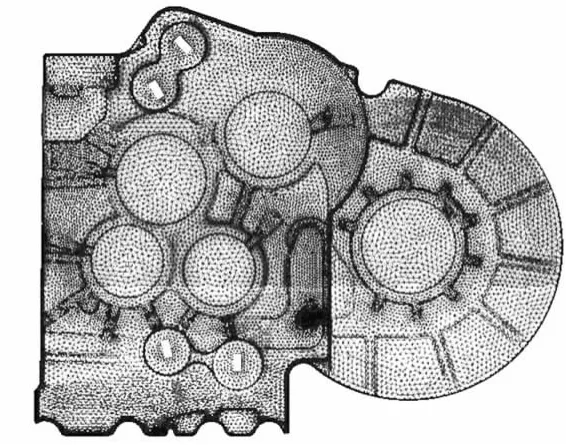

某双离合器自动变速器的油轨模型如图1所示,包括1个入口和7个出口,且出入口均为圆形,各出入口内径和喷管长度如表1所示。

图1 油轨模型

表1 各出入口内径及喷管长度 mm

2 油轨单体的CFD分析及评价

2.1 油轨单体的CFD分析理论

双离合器自动变速器的润滑油为双离合器自动变速器油(以下简称变速器油),相比其他自动变速器油,具有更好的润滑特性[1]。润滑分析中,通常认为变速器油为不可压缩流体,并忽略其热膨胀系数,以20℃时的油液物理特性为标准[3]。考虑到油轨模型的内部扰动,使用k-ε湍流模型进行仿真分析,忽略能量交换等因素的影响[7]。

油轨单体喷油效果仿真计算中,流体需满足连续方程(质量守恒方程)和运动方程(动量守恒方程),采用RNGk-ε湍流模型模拟油轨内部的流动。由于RNGk-ε湍流模型只适于充分发展的湍流,即大雷诺数的湍流计算模型,所以近壁区内的流动及雷诺数较小的流动需要通过壁面函数法进行处理[8]。

2.2 油轨喷油效果CFD仿真与试验

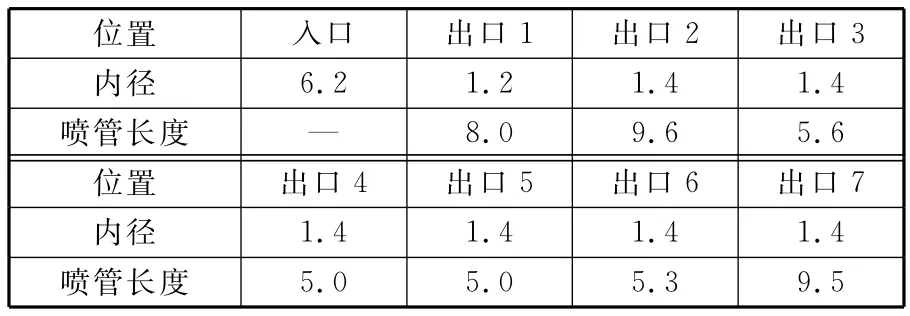

油轨的工作环境是变速箱内油气混合的复杂两相流场,为确认油轨喷油效果和仿真分析方法的有效性,在油轨出口方向建立图2所示的长方体空间,各出口到壁面的距离与油轨在变速器整体模型中各出口到对应润滑对象的距离相近。初始状态下,油轨内部为变速器油,外部为空气。

图2 油轨喷油效果仿真的两相流模型

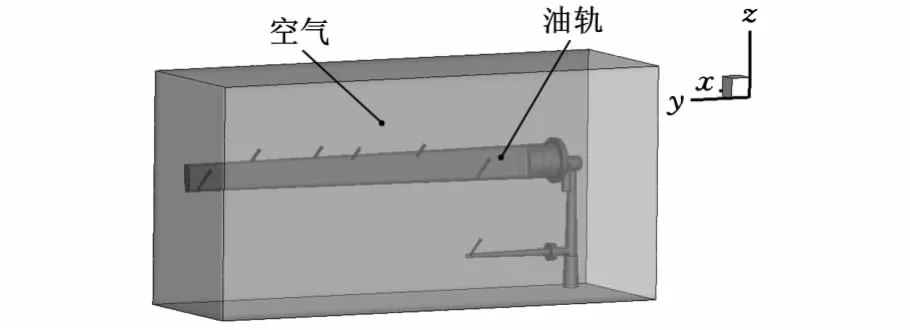

采用Gambit对图2所示的两相流模型进行四面体网格(Tetra4)划分,其中油轨的网格模型如图3所示。通过ANSYS Fluent完成相关定义并生成CFD计算模型,进而进行瞬态仿真计算。20℃下,变速器油的密度为839.7kg/m3,动力黏度为0.0324Pa·s;对应的空气密度为1.225kg/m3,动力黏度为1.789×10-5Pa·s;油轨入口处的设计体积流量为4L/min。

图3 油轨的网格模型

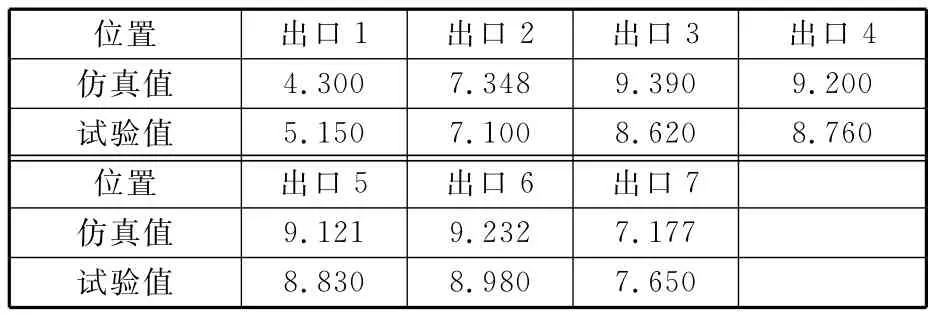

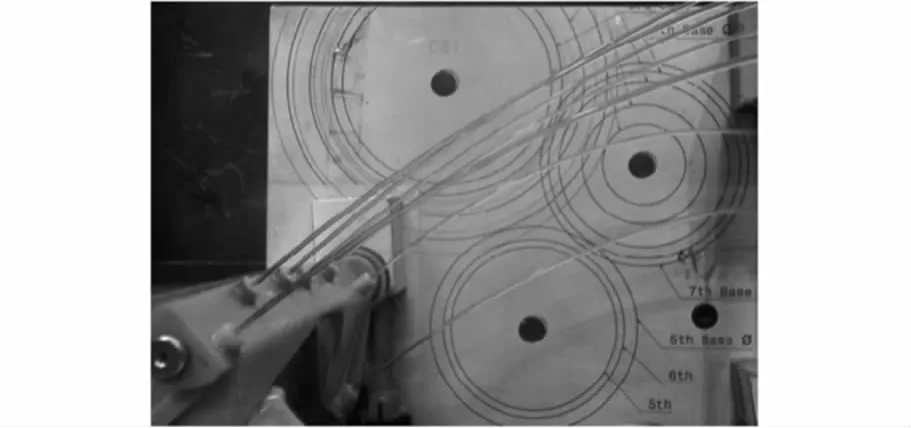

t=0.02s时,入口质量流量与各出口质量流量之和基本相等,且之后保持不变,说明油轨喷油系统开始进入稳定状态。稳定状态下各出口的质量流量分布如表2所示。其中,出口1流量最小,出口3、4、5、6流量较大,出口2、7流量居中。图4所示为油轨单体喷油试验台(在各出口处装有流量计)。试验条件:变速器油温度为20℃,入口的体积流量为4L/min(通过调节油泵压力获得,与仿真条件相同)。通过试验可以观察到各出口的喷油状况,并获得各出口的体积流量。为便于比较,将试验得到的体积流量转换为质量流量且列入表2。由表2可知,仿真结果与试验结果基本一致,说明了仿真分析方法的有效性。

表2 各出口质量流量的仿真结果与试验结果 g/s

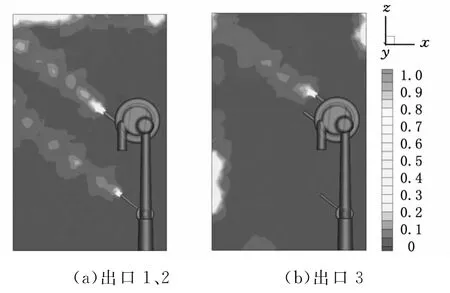

图5为油轨部分出口在0.05s时变速器油液的体积分数云图。与图4所示的喷油试验效果相似,各出口所喷油液均呈现连续柱状,油柱能够到达长方体的壁面。

图4 油轨单体喷油试验

图5 出口1、2、3的油液体积分数云图

2.3 油温对油轨各出口质量流量的影响

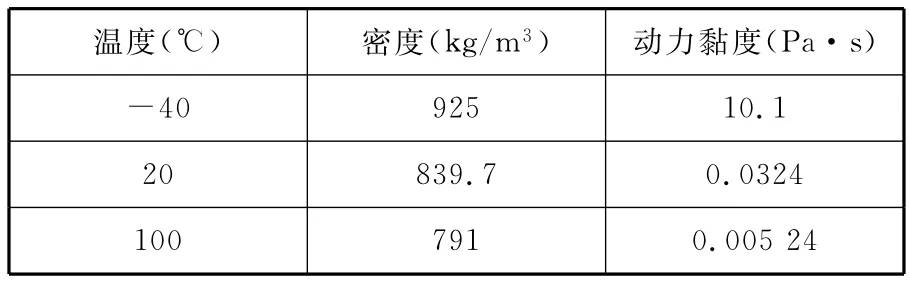

为研究油温变化对喷油流量的影响[9],笔者对两种极端温度(-40℃、100℃)进行仿真分析。不同温度下变速器油的相关材料物性值如表3所示[1]。

表3 不同温度下变速器油材料物性

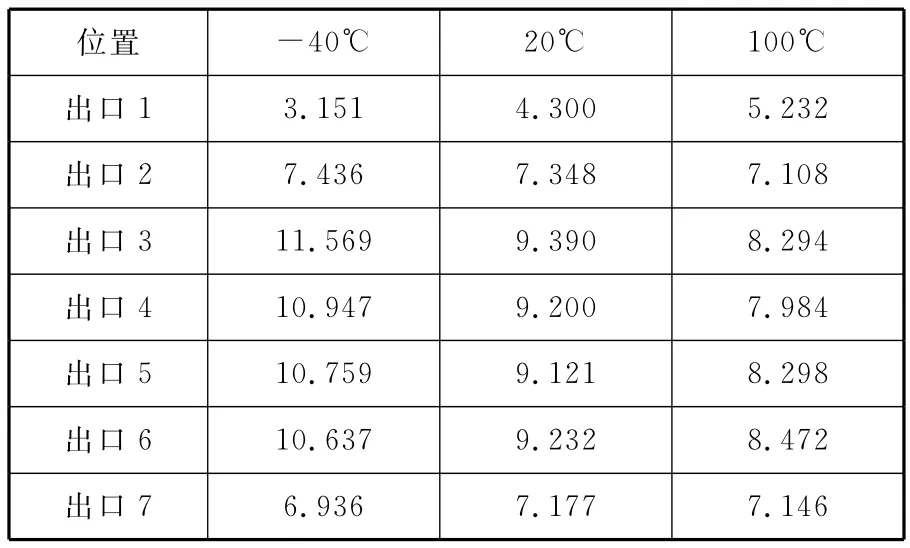

当油液进入喷油稳定状态后,不同油温下各出口质量流量分布情况如表4所示。由表4的数据不难发现,出口1的质量流量随着温度的升高而增大,出口3、4、5、6则刚好相反,质量流量随温度的升高而减少,出口2、7基本保持不变。这一仿真结果说明,油温对油轨各出口流量分布有明显的影响,所以在气温变化较大的使用环境下,需要采取有效措施保证油轨喷油润滑效果。

表4 不同温度下各出口的质量流量 g/s

3 油轨在变速器内的润滑效果评价

3.1 变速器整体模型

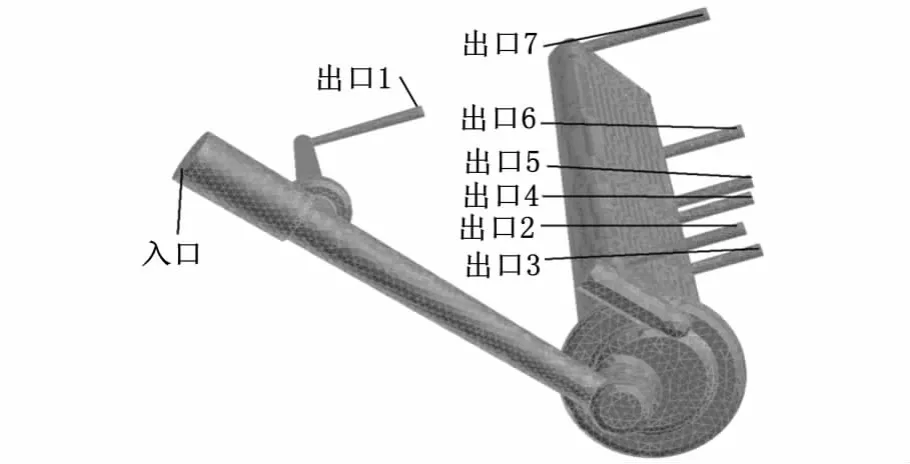

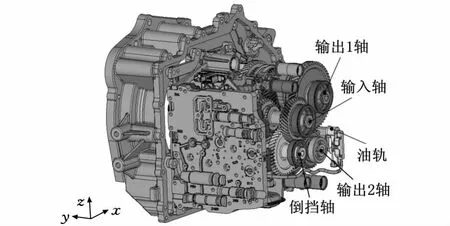

为评价油轨喷油的实际润滑效果,需分析油轨在双离合器自动变速器内的工作状况及飞溅油液对喷油效果的影响,因而需建立图6所示的双离合器自动变速器结构的整体CFD计算模型。

图6 双离合器自动变速器结构

CFD计算模型建立的基本方法:首先对结构模型进行大量的几何清理,抽取零件表面,然后形成由齿轮表面和箱体等构成的封闭容腔。

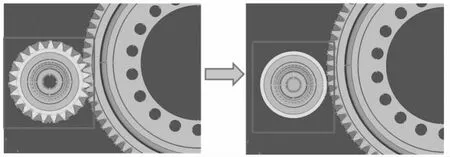

变速器工作时,齿轮的动力传递通过齿轮对的啮合接触实现,齿轮表面附着的油膜起润滑和散热作用。一对啮合齿轮的CFD计算容易实现[7,10],但对如此复杂规模的变速器,要描述多对齿轮对的啮合过程是非常困难的。因此,本文采用切齿法以简化计算模型,即在任何啮合齿对中切除一个齿轮的齿形,如图7所示。在变速器整体模型中,输入轴(输入1轴、2轴重合)上的主动齿轮同时要与输出1轴、2轴的多对从动齿轮啮合,为减小切齿给油液飞溅效果造成的影响,切除位于变速器油面之上的输入轴主动齿轮的齿形,保留输出1轴、2轴上从动齿轮的齿形。采用切齿法具有一定的局限性。啮合齿对中一个齿轮的齿形被切掉,这导致无齿形齿轮表面上的油液流动情况与实际情况会有所差别,所以仿真结果具有一定的误差。

图7 啮合齿对的简化

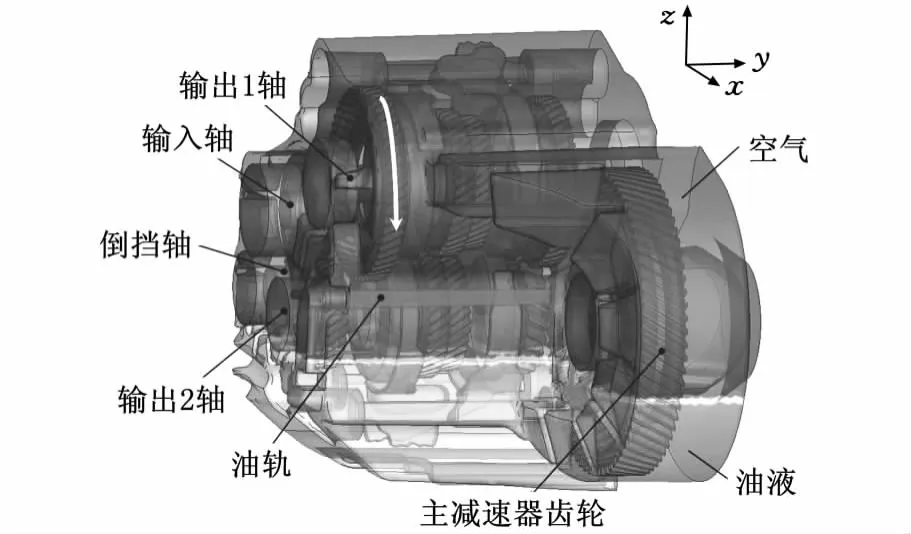

几何清理和简化后的变速器的整体模型如图8所示,变速器上部空间充满空气,下部空间充满变速器油,油轨各出口的方向正对着输出1轴上的不同齿轮和换挡同步器等,对这些工作零件进行相应的润滑。各出口的喷油方向与啮合方向同向,图8中的箭头为输出1轴的旋转方向,其他各工作零件的旋转方向与之相对应。

图8 变速器整体模型

3.2 整体模型CFD分析及油轨润滑效果评价

对图8所示的变速器整体模型进行四面体网格划分,初始网格数目达到260万,如图9所示。仿真分析条件如下:工作温度为20℃,重力沿z轴负方向,输入轴转速为1000r/min,工作挡位为1挡,油轨入口体积流量为4L/min,油液面位于主减速器齿轮中心面以下36.8mm处。由于齿轮处于旋转状态,因而采用RNGk-ε模型描述变速器油液的湍流运动[11]。齿轮的旋转运动会使流体区域发生变化,这需要采用动网格技术进行模拟。通过动网格技术,使旋转区域周围网格在计算过程中不断调整,从而保证网格质量,使计算得以顺利进行[8]。虽然采用切齿法最大限度简化了模型,但由于研究对象结构的复杂性,网格数量增加幅度较大,从而影响计算效率。

图9 变速器整体网格模型

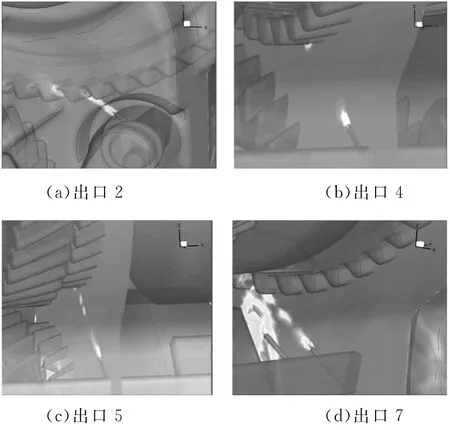

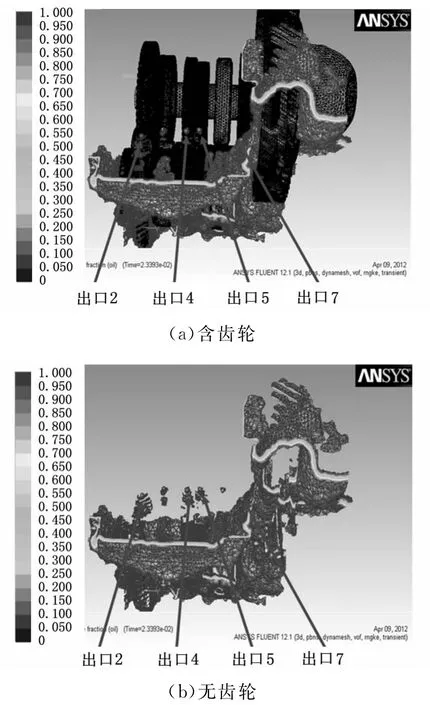

针对最关心的齿轮润滑效果问题,图10列出了t=0.024s时,出口2、4、5、7的喷油情况。由图10可知,各出口在油压的作用下,都能形成喷射液柱并到达相应的齿轮表面,这一结果在变速器样机试验中也得到了确认。

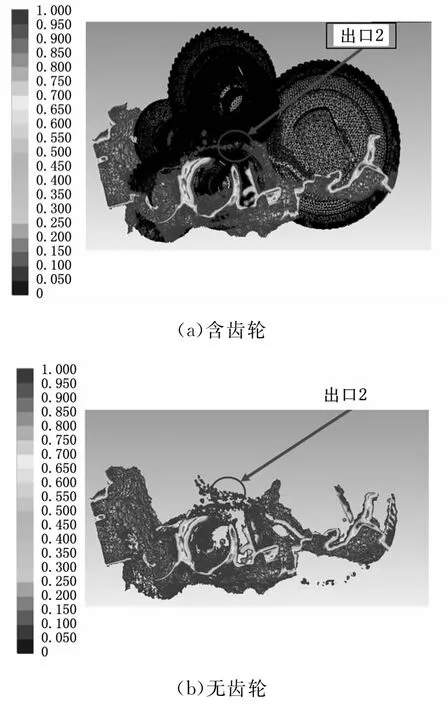

图11所示为t=0.024s时,从变速器正面观测到的变速器油液分布情况,油轨出口2、4、5、7喷出的油液清晰可见。由图11可知,输出2轴上的齿轮及主减速器齿轮甩起的油液并不会打断油轨出口喷出的油液。图12所示为同一时刻,出口2喷出油液与齿轮一起转动的情形。由图12可以看出,到达齿轮的喷射油液能够克服齿轮旋转产生的离心力,并同齿轮一起旋转至啮合处。

图10 油轨各出口喷油效果

图11 正面观测到的变速器油液分布图(油液体积分数)

归纳以上仿真分析结果,我们发现油轨喷出的油柱不受飞溅油液的影响,能够顺利到达相应齿轮,并与齿轮一同旋转至啮合点润滑啮合齿轮,说明了油轨强制喷油润滑的有效性。

4 结论

本文运用ANSYS Fluent,对某型号双离合器自动变速器油轨的喷油特性进行了仿真研究。由油轨单体的喷油效果仿真分析得到了油轨各出口油液的质量流量分布,以及油温对质量流量分布的影响。由包含油轨的整个变速器CFD模型仿真分析,得到了油轨在变速器内部的喷油状况及飞溅油液不会干扰油轨喷出油液的仿真结果,验证了该款双离合器自动变速器油轨喷油润滑系统设计的合理性。研究结果说明了流体仿真分析可以在变速器润滑设计评价中发挥重要作用。然而,齿轮啮合部位的模型化方法显然是制约仿真分析精度和影响仿真计算效率的重要因素,有待更深入地研究。

图12 侧面观测到的变速器油液分布图(油液体积分数)

[1]汤耿波,陈勇,罗大国,等.双离合器自动变速器油的研究[J].润滑与密封,2011,36(6):107-110.Tang Gengbo,Chen Yong,Luo Daguo.Study on Dual Clutch Transmission Fluid[J].Lubrication Engineering,2011,36(6):107-110.

[2]徐晓春,朱洪,吴妙仙.汽车变速器润滑[J].汽车工程师,2011(6):61-62.Xu Xiaochun,Zhu Hong,Wu Miaoxian.The Lubrication of Automotive Transmission[J].Auto Engineer,2011(6):61-62.

[3]吴晓铃.润滑设计手册[M].北京:化学工业出版社,2006.

[4]王尚勇,张晓力,徐春龙.高压共轨电控喷油器的仿真模拟计算[J].车用发动机,2002(4):16-19.Wang Shangyong,Zhang Xiaoli,Xu Chunlong.The Simulation of Electronic Control Injector for High Pressure Common Rail[J].Vehicle Engine,2002(4):16-19.

[5]蔡珍辉,杨海青,杭勇,等.基于AMESim的高压共轨喷油器的建模及分析[J].柴油机设计与制造,2008,15(1):4-9.Cai Zhenhui,Yang Haiqing,Hang Yong,et al.The Modeling and Analysis of Injector for High Pressure Common Rail by AMESim[J].Design & Manufacture of Diesel Engine,2008,15(1):4-9.

[6]张功晖,黎志航,周志鸿.基于Fluent流场数值仿真的管路流量计算[J].液压气动与密封,2010(12):41-43.Zhang Gonghui,Li Zhihang,Zhou Zhihong.Airpassage Structure Improving of Pneumatic Electromagnetic Valve Based on Flow Field Simulation withing Fluent[J].Hydraulics Pneumatics & Seals,2010(12):41-43.

[7]江帆,陈维平,李元元,等.润滑用齿轮泵内部流场的动态模拟[J].现代制造工程,2007(6):116-118.Jiang Fan,Chen Weiping,Li Yuanyuan.Dynamic Simulation of Flow Field inside of Lubricate Gear Pump[J].Modern Manufacturing Engineering,2007(6):116-118.

[8]董春锋,林腾蛟,何泽银.基于动网格的齿轮箱内部流场数值模拟[J].机械研究与运用,2011(2):17-19.Dong Chunfeng,Lin Tengjiao,He Zeyin.Numerical Simulation of Flow Field in the Gearbox Based on Moving Mesh[J].Mechanical Research and Application,2011(2):17-19.

[9]Lemfeld F,Frana K,Unger J.Numerical Simulations of Unsteady Oil Flows in the Gearboxes[J].Journal of Applied Science in the Thermodynamics and Fluid Mechanics,2007,1(1):1-5.

[10]Vande V J,Vierendeels J,Dick E.Flow Simulations in Rotary Volumetric Pumps and Compressors with the Fictitious Domain Method[J].Journal of Computational and Applied Mathematics,2004,168(1/2):491-499.

[11]Armfield S W,Fletcher C A J.Comparison of k-ε and Algebraic Reynolds Stress Models for Swirling Diffuser Flow[J].International Journal for Numerical Methods in Fluids,1989,9(8):987-1009.