一种新型增力式同步器设计

2013-09-07常思勤林树森

李 波 常思勤 林树森

南京理工大学,南京,210094

0 引言

同步器是手动变速器和机械式自动变速器中的重要部件,锁止性能和同步性能是衡量同步器性能好坏的重要指标[1-2]。文献[3]介绍的一种双锥面式同步器有效增加了同步器的同步转矩,缩短了同步时间,达到提高换挡品质的目的。文献[4]研究了一种通过增加摩擦机构(包括摩擦片和摩擦盘)来提升同步容量的新型同步器结构,该同步器可增大同步阶段的摩擦阻力矩,有效解决了重型车辆换挡困难的问题。文献[5]提出了一种新型的同步环结构,通过两套犬牙状同步环的啮合与分离,具有在原挡位未分离的情况下挂入新挡的功能,改善了挡位切换过程中车辆的加速性能和换挡品质。文献[6]分别在定位滑块和花键毂上增加了伺服斜面,可在同步过程开始前和同步过程中沿着接合套运动方向产生伺服力,增大了同步器的同步容量。

从减小换挡同步阶段所需换挡力的角度出发,本文提出一种新型同步器结构,介绍增力式同步器的工作原理,建立换挡过程各个阶段的力学模型,在此基础上分析主要设计参数对其性能的影响,并仿真研究增力式同步器应用在自动变速技术中的优势。

1 增力式同步器结构设计

1.1 设计目标

车用变速器换挡过程分段研究结果表明[7],同步阶段换挡机构需要提供的换挡力约为其他阶段换挡力的2~4倍。研究一种减小同步阶段所需换挡力的新型同步器,可以达到减小整个换挡过程所需最大换挡力的目的,从而降低换挡难度和驾驶员的工作强度。

装载传统同步器的变速器在换挡同步阶段,同步环摩擦锥面和外花键分别受到目标挡齿轮摩擦锥面和接合套内花键的切向力作用,为防止换挡过程中花键齿间的撞击,需保证同步阶段目标挡齿轮摩擦锥面产生的切向力始终大于接合套内花键产生的切向力,两个切向力的差值作用在花键毂凹槽端面上,对换挡过程无积极作用。

研究一种新型同步器结构,利用同步阶段同步环受到的切向力差值,放大换挡机构输出的换挡力,可在不影响同步器性能的前提下获得较好的增力效果。

1.2 结构设计

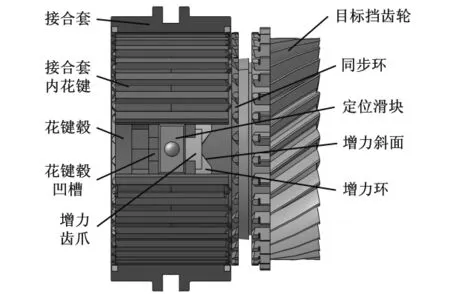

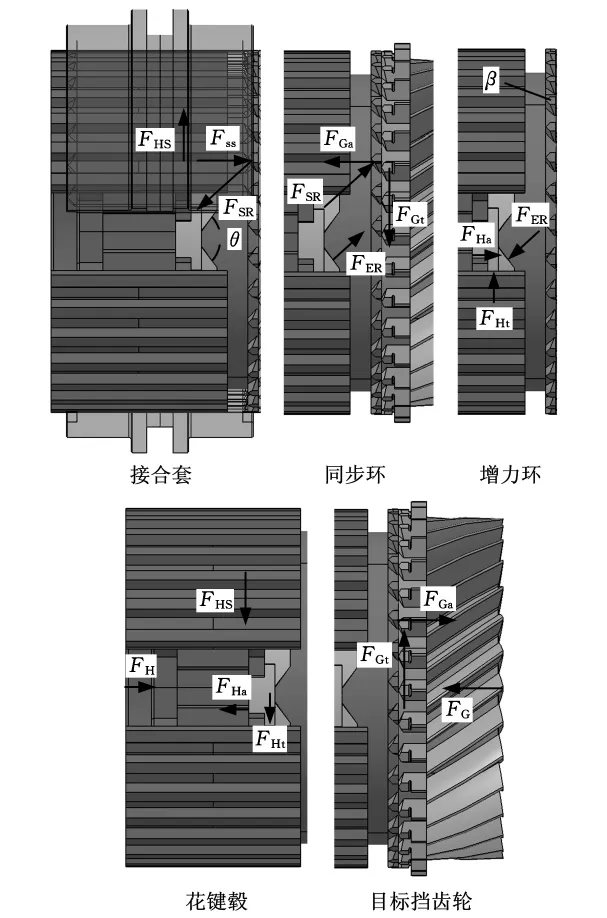

新型增力式同步器设计过程中,增大花键毂凹槽宽度和改变同步环结构的同时,在花键毂和同步环之间增加一个增力环,利用花键毂凹槽端面切向反力(同步环受到的切向力差值),来放大同步阶段换挡机构输出的换挡力。增力式同步器的整体结构模型如图1所示,其主要结构包括接合套、花键毂、定位滑块、增力环、同步环和目标挡齿轮。新型增力式同步器通过增力环和同步环间增力斜面的相互作用放大同步阶段换挡机构输出的换挡力。

图1 增力式同步器整体结构三维模型

2 增力式同步器的工作原理与建模

以接合套向右运动的升挡过程为例,介绍增力式同步器的工作原理。升挡过程分可为同步前、同步、同步环拨正和挂入目标挡齿轮四个阶段。

同步阶段开始前,增力环的增力齿爪位于花键毂凹槽内,增力齿爪侧面与花键毂凹槽侧面间隙配合,接合套通过定位滑块带动增力环和同步环一起运动,直至同步环摩擦锥面和目标挡齿轮摩擦锥面接触。

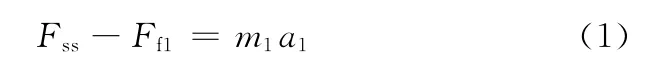

同步前某时刻各零部件的相对位置及受力情况如图2所示,图中,ωG为目标挡齿轮转动角速度。由受力分析可知:

式中,Fss为换挡机构输出的换挡力;Ff1为接合套、定位滑块和增力环运动时受到的摩擦力;m1为接合套、定位滑块、增力环、同步环和换挡机构的总质量;a1为接合套、定位滑块、增力环和同步环的加速度或减速度。

同步阶段,目标挡齿轮转速高于同步环、增力环、花键毂和接合套的转速,在换挡力Fss的作用下,目标挡齿轮摩擦锥面在与转动方向相反的同步转矩作用下减速,与此同时,同步环摩擦锥面受到与同步转矩方向相反的摩擦转矩Trf作用,如图3所示。

图2 同步前各零部件相对位置及受力分析图

图3 同步阶段各零部件相对位置关系

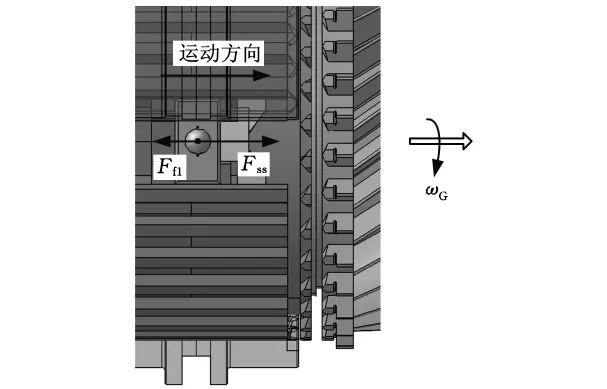

同步环所受摩擦转矩Trf的等效切向力与同步环外花键上换挡力Fss产生的切向力之间的差值,带动同步环和增力环相对于花键毂向下转过一个角度,使增力环齿爪的端面和侧面分别与花键毂凹槽端面和侧面相抵,并产生对同步阶段换挡力Fss具有放大作用的轴向反力FHa和切向反力FHt。同步阶段各零部件受力分析结果如图4所示,定位滑块不受轴向力作用,为表达更清晰,隐藏定位滑块整体结构。

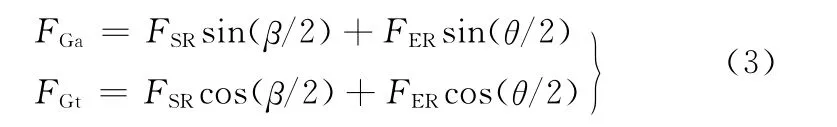

图4中,β为同步器的锁止角;θ为增力斜面角;FHS为花键毂与接合套之间的相互作用力;FSR为接合套与同步环之间的相互作用力;FGa、FGt分别为目标挡齿轮与同步环之间的轴向力和切向力;FER为增力环与同步环之间的相互作用力;FH、FG分别为花键毂和目标挡齿轮受到的轴向反力。

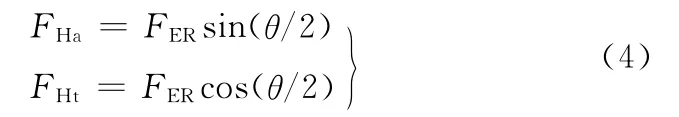

由受力平衡原理可得同步过程中各零件工作时的力学模型。

接合套:

同步环:

增力环:

图4 同步阶段各零部件受力分析图

花键毂:

目标挡齿轮:

式中,JO为输出轴及其相连部件转动惯量;ωo为输出轴转动角速度;TL为车辆负载阻力矩;id为主减速器传动比;Rsp为同步环花键有效半径。

参照同步器工作过程中同步环所受摩擦转矩的计算公式得到如下关系式:

式中,μ为同步环与目标挡齿轮工作锥面间的摩擦因数;Rr为同步环摩擦锥面的有效工作半径;α为同步环摩擦锥面角的一半。

同步阶段作用在同步环上的同步力Fs由换挡机构输出的换挡力Fss和变速器输出轴对花键毂的轴向反力FHa组成,定义力放大系数nF为同步阶段增力式同步器对换挡力Fss的放大倍数,则有

同步阶段结束后,花键毂与目标挡齿轮之间的转速差变为零,同步转矩和同步环所受摩擦转矩消失,接合套内花键在换挡力的作用下拨正同步环和增力环。与传统同步器的同步环拨正阶段类似,增力式同步器工作过程中同步环拨正阶段的力学模型为

式中,JR、JE分别为同步环和增力环的转动惯量;ωr为同步环的转动角速度。

同步环拨正后,接合套穿过同步环外花键挂入目标挡齿轮,本阶段的力学模型与同步前的换挡阶段相同[7]。

退挡时,接合套内花键和同步环花键相互作用,带动增力齿爪退回花键毂凹槽内,换挡机构的一次往复运动结束。

由增力式同步器同步阶段的力学分析结果可知,传统同步器花键毂凹槽端面对同步环的切向反力可用于放大同步阶段换挡机构输出的换挡力Fss,为机械式自动变速器降低换挡执行器的能量损耗和进一步缩小换挡执行器的体积提供了一种有效的解决方案。

3 设计参数对性能的影响

同步器性能包括锁止性能和同步性能,设计时,增力式同步器锁止角β需满足锁止性能的要求。从式(8)可以看出,考虑同步器尺寸和同步性能的要求时,影响力放大系数nF的参数中,μ、α、Rr和Rsp为常量,β和θ为变量。

建立基于MATLAB/Simulink的仿真模型,研究锁止角β和增力斜面角θ对力放大系数nF的影响,在此基础上验证增力式同步器的可行性与功能性。

增力式同步器工作过程中,为防止接合套与目标挡齿轮花键齿之间的撞击,需保证接合套与目标挡齿轮转速未同步前,不能拨正同步环,即满足锁止性能的要求。如图3中所示同步环的受力情况,无论换挡机构输出多大的换挡力,摩擦转矩Trf的等效切向力均需大于换挡机构输出力Fss在同步环外花键上产生的切向力Ft,不考虑接合套内花键和同步环外花键接触斜面间摩擦力的影响,结合式(7)可得出式(10)中,若nF>1,则增力式同步器锁止性能对锁止角β的要求低于传统同步器锁止性能的要求[8]。

研究锁止角β对力放大系数nF的影响时,假定增力斜面角θ为常量,研究增力斜面角θ对力放大系数nF的影响时,假定锁止角β为常量,仿真结果如图5所示。从图5可以看出,锁止角β和增力斜面角θ越大,力放大系数nF越大;随着角度的增大,锁止角对力放大系数的影响减弱,增力斜面角对力放大系数的影响增强。在满足材料性能和增力环圆周尺寸要求的前提下,对于增力式同步器,应尽量增大锁止角和增力斜面角,以获得更好的增力效果。

图5 主要设计参数对力放大系数的影响

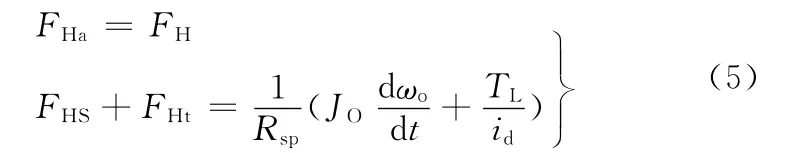

基于增力式同步器工作过程数学模型和同步器换挡过程的工作机理,选择合适的锁止角β和增力斜面角θ,以国产某型号5挡手动变速器改装的自动变速器常用换挡参数为例,对应用增力式同步器的升挡过程进行仿真研究,同步阶段换挡执行器输出的换挡力Fss的最大值为500N,得到放大后的同步力Fs、换挡位移S和转速差Δn等随换挡时间t的变化规律,如图6所示。

从图6可以看出,增力式同步器对同步阶段换挡执行器的输出力具有放大作用,放大后的同步力超过800N,相同功率密度下可进一步减小换挡执行器的体积。

4 同步过程能耗分析

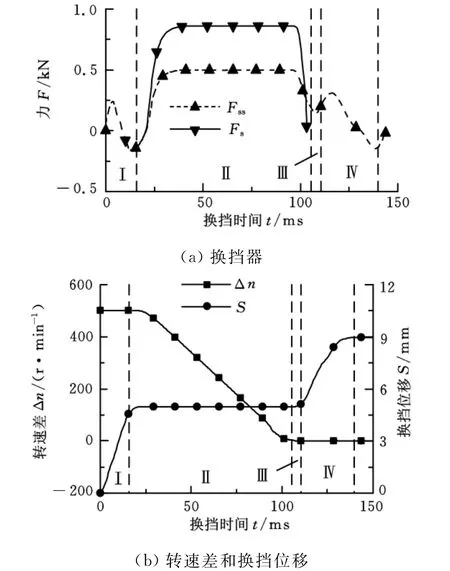

增力式同步器的升挡过程同步阶段能量流动如图7所示,图中,EU为同步阶段驱动电源提供的能量,EAL为同步阶段换挡执行器内部的能量损耗,ΔEIS为变速器输入轴动能减小量,ΔEV为整车动能增加量,WL为车辆负载所做的功,WF为同步器工作锥面间的滑磨功,Qa为FH和FG作用下变速器内部组件的摩擦热损耗。

图6 增力式同步器同步性能仿真结果

图7 应用增力式同步器的AMT同步阶段能流图

换挡执行器的能量损耗主要由机械损耗、内部的铜损和铁损组成。换挡机构输出力Fss同步阶段的位移为零,则不存在机械损耗;铜损是指线圈通电时线圈电阻造成的功率损耗,最终以热量的形式散发出来,直接影响换挡执行器的工作温度[9],执行器铜损Pcop的计算方法为

式中,I为执行器的驱动电流;R为通电线圈的电阻。

对其进行积分可得到铜损引起的能耗。

铁损主要包括磁轭中磁场变化引起的磁滞损耗和涡流损耗,同样以热量的形式散发出来。现阶段关于铁损计算的经验公式为[10]

式中,PFe为执行器的铁损;Kh为磁滞损耗系数;f为交变磁场的频率;Bm为磁场波的幅值;Ke、Ka分别为经典涡流损耗系数和异常涡流损耗系数;B(θ)为铁磁材料的磁密波形;dθ为圆形磁化的基量。

对其进行积分后可得到铁损引起的能耗值。研究时为获得更为精确的铁损引起的能耗值,应用了有限元瞬态分析的方法。

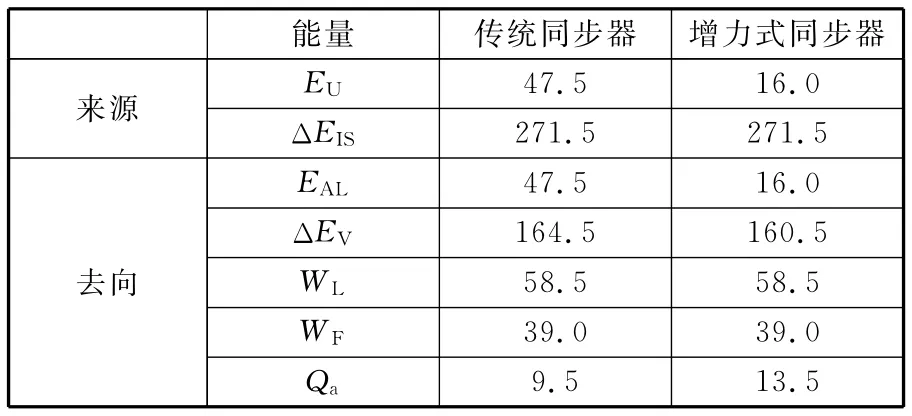

传统同步器和增力式同步器均在图6所示同步力Fs作用下同步时,能量流动对比见表1。

表1 能量流动对比 J

由图6所示的分析结果可知,增力式同步器使同步阶段换挡执行器的输出力减小近40%,为进一步缩小换挡执行器体积奠定了良好的技术基础。由表1所示的分析结果可知,能量损耗约降低66%,减少了换挡执行器的散热量,在节约能源的同时改善了换挡执行器的工作环境。

5 结论

(1)为了减小换挡过程同步阶段所需换挡机构提供的换挡力,设计了一种对同步阶段换挡力具有放大功能的增力式同步器,利用同步环受到的切向力差值,通过增力环与同步环增力斜面间的相互作用,达到放大换挡机构同步阶段输出换挡力的目的,并从力学的角度验证了增力式同步器的可行性。

(2)研究了增力式同步器主要设计参数对换挡力放大系数的影响,并在合适的设计参数下,仿真分析了增力式同步器应用在国产某型号5挡AMT技术中的升挡过程。结果表明,相同同步力需求下,增力式同步器减小了同步阶段换挡执行器的输出力,为进一步缩小换挡执行器的体积奠定了良好的技术基础;降低了换挡执行器能量损耗,在节约能源的同时减小了换挡执行器的散热量,在自动变速技术中具有广阔的应用前景。

[1]陈玉祥,臧孟炎,陈勇,等.基于虚拟样机技术的手动变速器换挡力分析[J].中国机械工程,2012,23(8):996-1000.Chen Yuxiang,Zang Mengyan,Chen Yong,et al.Shift Force Analysis of Manual Transmission Based on Virtual Prototyping Technology[J].China Mechanical Engineering,2012,23(8):996-1000.

[2]闵海涛,高娟,马天飞.汽车变速器箱体结构强度分析与优化设计[J].中国机械工程,2012,23(20):2514-2519.Min Haitao,Gao Juan,Ma Tianfei.Structure Strength Analysis and Optimal Design for Automotive Gearbox Housing[J].China Mechanical Engineering,2012,23(20):2514-2519.

[3]王建宇.新型双锥面式同步器的研制[D].哈尔滨:哈尔滨理工大学,2005.

[4]王魏,张国英.一种新型摩擦片式同步器[J].重型汽车,2012(2):18-19.

[5]Heath R P G,Child A J.A Seamless Automated Manual Transmission with No Torque Interrupt[C]//SAE World Congress & Exhibition.Detroit,Michigan,USA,2007:2007-01-1307.

[6]Hackl T,Berger M,Kalmbach K,et al.Transmission Synchronizing System,in Particular,in the Form of a Servo Synchronizing System:United States,US8104597B2[P].2012-01-31.

[7]Li Bo,Chang Siqin,Lin Shusen.Analysis and Simulation of Gear Shift for an AMT Based on 2-DOF EMA[C]//2011International Conference on Electrical and Control Engineering(ICECE).Yichang,China,2011:1994-1997.

[8]刘有德.汽车同步器粉末冶金同步环用湿式铜基摩擦材料[D].杭州:浙江大学,2005.

[9]刘梁.发动机电磁驱动配气机构的研究[D].南京:南京理工大学,2011.

[10]黄允凯,胡虔生,朱建国.永磁无刷直流电机铁耗计算方法[J].电机与控制应用,2007,34(4):6-9.Huang Yunkai,Hu Qiansheng,Zhu Jianguo.Methods for Calculating Core Losses in Permanent Magnet Motors[J].Electric Machines & Control Application,2007,34(4):6-9.