国外某低品位铬铁矿选矿试验研究

2013-09-07董事

董 事

(本钢集团有限公司,辽宁 本溪117022)

我国是目前世界上最大的不锈钢生产国,需要大量的铬铁矿,但是我国铬铁矿资源储量较少,探明储量大约几百万吨,而且大约有一半Cr2O3品位<35%,铬铁矿资源严重短缺,只能长期依靠进口来满足国内需求。随着我国经济的飞速发展,不锈钢和铁合金需求越来越多,铬铁矿进口量不断增长,同时价格也快速上扬,对不锈钢产业成本造成极大的压力。国内某大型钢铁公司实施“走出去”战略,通过战略投资确保长期、安全、稳定、经济的铬铁矿资源。该公司在国外某铬矿选矿厂处理的铬铁矿石均为贫铬铁矿,但是在不同程度上存在着铬金属回收率低、铬金属流失比较严重。为了提高铬金属回收率并提高目前选矿厂的处理能力,针对该低品位铬铁矿石进行选矿试验研究具有十分重要的意义。

1 矿石性质

1.1 原矿多元素分析

原矿化学多元素分析结果见表1。

表1 原矿化学多元素分析结果

1.2 矿物组成与含量

矿石为浅灰、灰黑色不等粒状碎矿,其中有少量50~100mm块矿,主要为块矿构造,少量斑状构造,经分别磨制光片、薄片后进行显微镜下观察可以看出该矿石主要由以下矿物组成。

金属矿物:(铝)铬铁矿、磁铁矿、赤铁矿、黄铁矿、菱铁矿。

脉石矿物:橄榄石、蛇纹石、透辉石、水镁石、石榴石、石英、斜长石、滑石、黑云母。

主要金属矿物为(铝)铬铁矿,其次为磁铁矿及微量赤铁矿,含量分别为23.12%、2.86%和0.47%,该低品位铬铁矿石中Cr2O3含量为14.02%,Cr2O3主要赋存在(铝)铬铁矿中,分布率为94.39%。

主要脉石矿物为橄榄石、蛇纹石(由于橄榄石多已次变为蛇纹石,两者化学成份大致相同,因此在矿物含量统计时将两者归为一类),含量为70.72%,其他脉石矿物较少。

1.3 矿物嵌布粒度分析

针对该低品位铬铁矿石中主要金属矿物(铝)铬铁矿、磁铁矿和主要脉石矿物橄榄石、蛇纹石进行工艺粒度分析,粒度分析结果表明:磁铁矿粒度74.41%分布在-0.05mm,主要集中在-0.03mm,分布率为60.68%,(铝)铬铁矿粒度+0.05mm分布率为49.13%;主要脉石矿物橄榄石、蛇纹石粒度分布较粗,主要分布在+0.05mm,分布率为86.41%,其中≥0.2mm分布率占到52.61%。

2 选矿试验

铬铁矿的选矿不论是国内还是国外的选厂大都采用单一重选、单一磁选或者重-磁联合选矿工艺流程,极少数选厂采用浮选流程;重选是根据铬铁矿与脉石矿物的比重差异回收铬矿物,而磁选是根据铬铁矿与脉石矿物的比磁化系数差异,获得铬精矿。因此,针对该低品位铬铁矿,拟采用以下工艺流程进行试验研究:①单一重选流程;②磁选—重选联合工艺流程。

2.1 单一重选流程试验

单一重选流程包括全粒级重选和分级重选试验两个流程,分级重选是将2~0mm原矿用振动筛筛分成2~0.5mm、0.5~0.076mm和-0.076mm三个粒级,各粒级直接进行重选试验,分级重选试验过程中2~0.5mm采用摇床重选,0.5~0.076mm和-0.076mm进行了摇床和螺旋溜槽的对比作业。全粒级重选采用摇床进行试验,试验流程图见图1,试验结果见表2;分级重选试验流程见图2,试验结果见表3。

表2 全粒级重选试验结果

单一重选两个流程试验结果表明,螺旋溜槽重选试验对该矿石分选效果都要比摇床重选试验结果稍差,摇床分选可以脱除橄榄石、辉石等轻质矿物,对精矿品位有一定的提高,可将原矿Cr203品位由14.01%提高到37.89%,回收率为59.53%。试验结果表明采用摇床重选对有用矿物的富集取得了效果较好。

图1 全粒级重选试验流程图

图2 分级重选试验流程

表3 分级重选试验结果

2.2 磁选-重选联合工艺流程

2.2.1 磁选抛废试验

由于该铬铁矿为弱磁性矿物,脉石矿物主要为橄榄石、蛇纹石、透辉石、水镁石、石榴石、石英、斜长石、滑石、黑云母,这些脉石矿物无磁性或磁性很弱,通过强磁选试验可将铬矿物与脉石矿物有效分离。根据对该矿石工艺矿物学的研究,原矿中含有一部分强磁性矿物,因此在强磁选作业前应首先进行弱磁选,弱磁选尾矿再进行强磁选。

弱磁选设备采用φ400×300湿式筒式磁选机,强磁选设备采用Slon-750立环脉动高梯度磁选机,通过磨矿粒度试验和弱磁、强磁磁场强度试验,在确定磨矿粒度-200目40% 、弱磁选磁场强度159.2kA/m和强磁选磁场强度795.8kA/m的条件下进行磁选试验研究。试验流程见图3,试验结果见表4。

图3 弱磁-强磁选试验流程及参数

表4 弱磁选-强磁选预先抛废试验结果

试验结果表明,强磁选尾矿Cr2O3品位为3.08%,可作为合格尾矿,所以采用磁选进行粗选抛尾,可以抛出产率21.15%的尾矿,弱磁和强磁精矿Cr2O3品位均较低,很难获得品位较高的Cr2O3精矿。为了进一步获得高品位的Cr2O3精矿,有必要针对磁选精矿采用重选试验研究。

2.2.2 磁选粗精矿重选试验研究

该矿石经弱磁选-强磁试验后,Cr2O3精矿品位仍然较低,达不到工业要求;为了进一步提高精矿品位,拟对磁选精矿进行重选试验研究。由于弱磁精矿粒度较粗,经筛分,200目以上占87.89%。根据工艺矿物学研究结果可知磁铁矿物与铬矿物密切共生,且粒度小于铬铁矿的粒度,所以弱磁精矿在比较粗的粒度下难以与铬矿物有效分离,则导致弱磁精矿重选指标不理想。为了获得较高品位的铬精矿,弱磁精矿必须经过磨矿。因此,本研究在磨矿细度试验,弱磁——强磁大量条件试验的基础上着重进行了弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿摇床重选流程和弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿分级-摇床重选工艺流程试验。

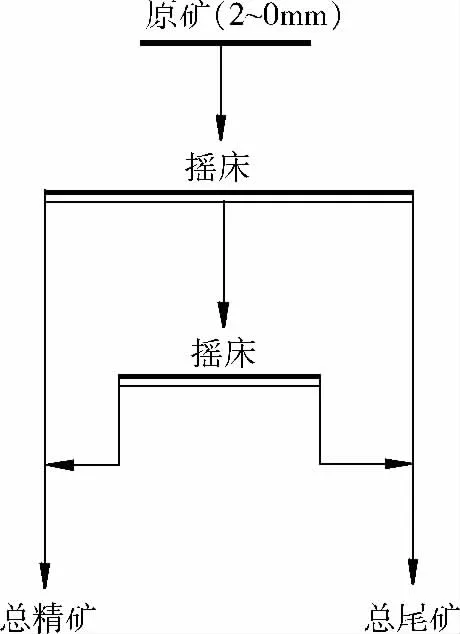

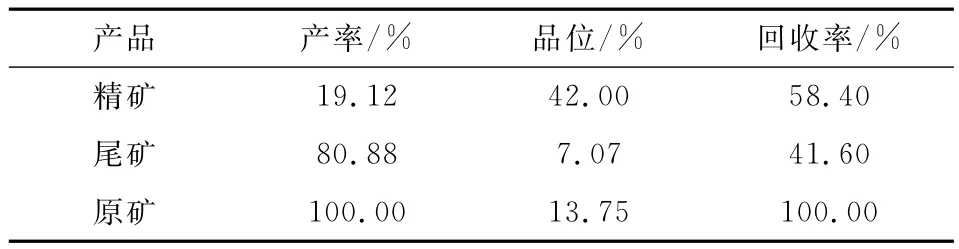

2.2.2.1 弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿摇床重选流程

弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿摇床重选流程见图4,试验结果见表5。试验结果表明,采用该工艺流程可以获得含Cr2O342.00%,回收率58.40%的铬精矿。

图4 弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿摇床重选流程

表5 弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿摇床重选流程试验结果

2.2.2.2 弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿分级-摇床重选工艺流程

弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿分级-摇床重选工艺流程图见图5,试验结果见表6。

表6 试验结果表明,采用弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿分级-摇床重选数质量流程,可获得含Cr2O345.12% ,回收率65.08%的铬精矿。

图5 弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿分级-摇床重选流程

表6 弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿分级-摇床重选试验结果

3 选矿工艺流程的比较

采用摇床单一重选流程,在全粒级入选时可得到产率19.31%、Cr2O3品位38.11%、铬回收率51.61%的选别指标;分级入选,可得到产率22.01%、品位37.89%、回收率59.53%的选别指标。采用螺旋溜槽重选流程分粒级入选时,可得到产率20.32%、Cr2O3品位37.30%、Cr2O3回收率57.12%的选别指标。单一重选工艺流程不论是采用摇床还是螺旋溜槽设备,工艺流程简单,生产成本较低,设备投资少,但是两者回收率都不理想。

弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿摇床重选联合工艺流程可获得含Cr2O342.00%,回收率58.40%的铬精矿,该工艺流程采用磁重联合工艺流程,与单一摇床选矿相比,弱磁精矿需要再磨,设备投资和生产成本相对增加,但获Cr2O3精矿品位较高,回收率也有所增加。

弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿分级-摇床重选工艺流程可获得含Cr2O345.12% ,回收率65.08%的铬精矿,该工艺流程与前两者相比较品位和回收率均有所增加。

根据试验结果可知,三种选矿工艺流程均取得了较好的选别指标。但是弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿分级-摇床重选工艺流程相对其他两个流程,获得的选别指标较好,工艺流程更为合理一些。

4 结语

1)国外贫铬铁矿中Cr2O3含量为14.02%。通过采用合理工艺流程进行选别,可以获得Cr2O3含量45%以上的合格产品,试验结果表明该低品位铬铁矿通过选别,是可以加以利用的。

2)矿石工艺矿物学研究结果表明,该低品位铬铁矿石中Cr2O3含量为14.02%,Cr2O3主要赋存在(铝)铬铁矿中,分布率为94.39%;主要金属矿物为(铝)铬铁矿,其次为磁铁矿及微量赤铁矿;主要脉石矿物为橄榄石、蛇纹石,其他脉石矿物较少。

3)综合比较以上工艺流程,采用弱磁-强磁-弱磁精矿再磨摇床重选-强磁精矿分级—摇床重选工艺流程分粒级重选可以取得相对较好的指标,含Cr2O345.12% ,回收率65.08%的铬精矿。

[1]雷力,王恒峰,邱允武.从低品位铬矿石中回收铬铁矿的选矿工艺研究[J].矿产资源综合利用,2010(12):7-10.

[2]宫中桂,邹衡荣.大道尔吉超基性岩铬铁矿选矿试验研究[J].矿冶工程,1985(3):20-23.