小壳体零件的工艺研究

2013-09-07

(1.中航工业沈阳黎明航空发动机(集团)有限责任公司黎航部件公司,辽宁 沈阳 110043;2.中航工业沈阳黎明航空发动机(集团)有限责任公司工装制造厂,辽宁 沈阳 110043)

1 引言

对于一些小壳体零件,由于铸造毛料,结构复杂,在以往,合格率低至30%左右,零件的设计要求很难得以保证,高投入低产出的日子持续了很长时间,为彻底解决这一瓶颈问题,能提高产品合格率,减少废品损失,完成现场的生产任务,我们对该系列零件的加工进行了工艺攻关研究。

2 零件的设计要求及加工难点

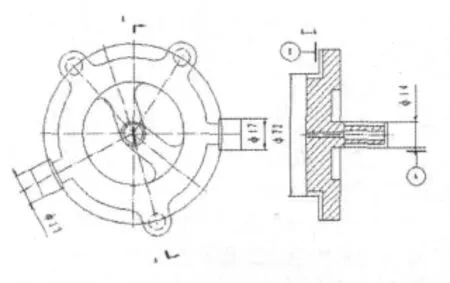

小壳体是油门杆操纵机构中的零件,内配滑轮,和钢索联合起传动作用。该零件结构复杂,毛料为CT7级精度熔模铸件,零件上多处需机械加工,部位间相互均有位置要求,加工时装夹困难,毛料与机加之间的同轴问题矛盾突出,因此零件上各部分同时保证装配位置,这对零件加工提高了难度。

加工难点:

如毛料图所示,图上2-Ф17圆柱位置即要求加工出M14外螺纹,设计考虑到零件结构复杂,零件背面有一个内圆球状形面相连,四方与圆柱面相接,后空刀槽不必机加,M14螺纹机加出即可,直接铸造到位,但在M14圆柱内部要求钻、扩、铰通孔,这一步机械加工与原始铸造圆心造成客观偏移,使退刀槽部分最终壁厚偏薄,这一项目难以满足设计要求,也是小壳体零件中易超差部位,难点所在。

3 零件超差的原因分析

由于零件结构复杂特殊,铸件毛料在成形后热处理释放应力过程中变形机率极大,随之自然变形,其中两项变形为主要影响因素。

毛料图如下:

其一是首道工序基准B面与Ф14圆柱面不垂直,定位面不准确,直接导致加工从开始就脱离原始中心线,其后的多道工序再传递加积累定位误差,致使最后一个工序机加中心与毛料原始中心越偏越远,而机械加工M14同时在原中心钻通孔,在没有余量的Ф12小圆柱段的壁厚差最为明显,薄处超出极限者因此而报废。同时定位不准的毛料,划线检查余量的结果也不可靠,垂直度需限制大0.3mm以内。

其二的变形情况是如图所示,毛料螺纹圆柱中心直接变形偏离原始中心线,这类毛料由于退刀槽外无余量,中心偏离超过0.5mm以上者就没有挽救的希望了。

另外,原机械加工的方法为直接领料按工艺规程加工,而由于零件结构复杂,前几个工序加工中并不能反映出最后工序(加工螺纹柱和内孔工序)的可能结果,而偏偏这最后工序还必须得其它部位加工完才得到定位面,才可实施加工。这样,前面的大部分工序一切正常,以至最后的半成品就不得不半途成废品,因为带有机加表面的半成品不能再进行毛料校正了,因而失去了挽救的机会,这个结果让人感到婉惜,无奈,大家决心一定要把废品率降下来。

3 针对影响因素而采取的改进措施增加加工余量经与设计协调,允许将非加工表面的退刀槽加一些余量,然后机械加工,因为形状复杂,是方形与圆柱形相接,所以要求加工余量限制在1至1.5mm左右才可。这样才能 挽救偏移不超过1mm的零件。

增加提前划线工序

根据该零件的具体情况,力求降低废品率,采取提前预防措施,我厂和铸造厂共同商定,毛料在出厂前在铸造厂先按我机加厂要求划线筛选,觉得有把握的毛料发出来,由于毛料厂划线条件有限,我们机械加工工节中也增加划线检查余量的工序,现采用领料后逐个毛料划线法,首先检查定位面,垂直度限制在0.35以内,超范围的毛料返修至定位面符合要求。然后再次回来划线检查中心偏移量,在单面1mm以内者留下加工。中心偏移量大于1mm的毛料在机加前再退回毛料厂,给他校正机会,予以挽救,尽可能的降低超差机率。

调整机械加工工艺尺寸

在加工第二道工序时,针对划线时发现的圆柱中心偏离方向统一性,在公差范围内调整两个避免公差积累的工艺尺寸,将4±0.15调整为3.85~4,将7±0.61调整为7.3~7.61,就避免了安装误差和毛料变形对零件尺寸的影响,因此零件的各项要求均可以得到有效保证。

调整后的尺寸如下:

应用措施后取得的成果

接下来的8个月左右 ,我厂先后领取了5个批次的小壳体毛料,虽然件号不都相同,但结构相同,我们均采用了上述方法,并作了细致的跟产记录,并制表如下:

?

以上五批毛料加工的平均合格率为88.3%。

结语

通过以上113件毛料的加工跟产记录看出,改进后的合格率由原30%提高到88.3%,该零件在加工中产生的壁厚不均问题得到了有效控制,说明此工艺方法是行之有效的。

[1]机械制图[M].高等教育出版社.

[2]金属材料与热处理[M].高等教育出版社.

[3]公差配合与技术测量[M].人民教育出版社.