经济型数控钻的改进设计

2013-09-06杨旭东

杨旭东

(徐州市广播电视大学 机电工程系,江苏 徐州 221006)

经济型数控钻的改进设计

杨旭东

(徐州市广播电视大学 机电工程系,江苏 徐州 221006)

以Z4120为机械本体,X、Y轴加装十字滑台,Z轴采用行星减速步进,详细计算了各坐标轴的等效转动惯量,并通过多轴控制器实现经济型数控钻床的设计.

数控钻床;等效转动惯量;步进电机

目前市场上数控机床种类繁多,但是大多厂家生产的数控钻铣床对于铣削加工都能满足,但对于钻孔都有些捉襟见肘.以在中碳钢上钻Ø16 mm的孔为例,正常进给情况下其轴向力大于3 000 N,为了能够满足要求其机床的滚珠丝杠的直径要大于25 mm,并且滚珠圈数要大于3圈,要满足这些条件数控铣床的售价至少要在5万元以上.即使如此,对于滚珠丝杠来讲如果长期处于这种大切削力的情况下工作也难免会遭到破坏[1].对于一般批量加工的零件,钻孔位置精度大约都在±0.1 mm左右,深度精度在±0.5 mm左右,精度要求都很低,若能开发一款针对钻孔的经济型数控机床,X、Y轴用滚珠丝杠控制运动,Z轴采用齿轮传动,即可保证钻孔的位置精度,又能保证Z轴的大切削力.

1 机械本体的选择

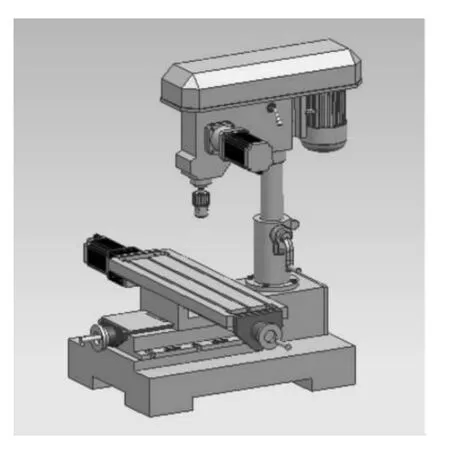

本设计主要依托Z4120重型台钻为基础,通过加入数控进给系统、86步进电机、驱动器和控制器由数控系统实现自动控制.Z4120台钻多为普通手动式的,本设计主要对20台钻进行数控改造和设计,改造中主要用到一个十字滑台、三个步进电机、三个法兰、一个减速器、一个数控系统、及控制电路连接等,将两个步进电机分别通过两个法兰连接到X,Y轴上,然后通过对控制器和驱动电源等的连接,使其能够进行数控化自动控制,Z轴采用1:15的行星减速器连接在Z轴的进给手柄上.

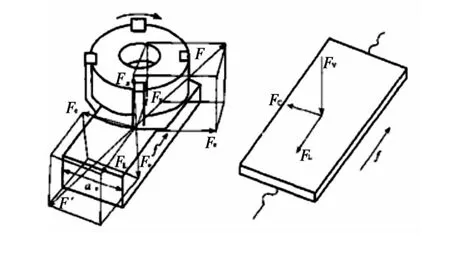

20台钻数控改造主要分4个步骤进行,第一步,根据Z4120钻床的底座尺寸大小确定需要的十字滑台的大小,十字滑台订做730 mm×210 mm;第二步,由钻床的参数性能十字滑台的丝杠推算出所选的步进电机;第三步,设计三个步进电机和丝杠钻床的连接,X,Y轴连接中要设计法兰通过联轴器使步进电机和丝杠连接,Z轴要使用与所用步进电机安装孔相符合的减速器;第四步,确定步进电机和控制器,驱动电源等的连接,中间要用到汇接板等器件.改造后的数控钻机械体如图1所示.

图1 改进的数控钻机械体

十字滑台X轴宽度730 mm,行程490 mm,这样可以保证工作时左右可以安装两个工件,加工一个工件的同时可以装卸另外一个工件.Y轴方向宽度210 mm,行程200 mm.滚珠丝杆选用2004-3型丝杆,在铣削加工时可以承受较重载荷[2].

2 机械传动部件的计算与选择

2.1 三台步进电机的初选

步进电机的选用首先要确定系统的脉冲当量.脉冲当量是指一个进给脉冲使机床执行部件产生的进给量,它是衡量数控机床加工精度的一个重要参数,因此.脉冲当量应根据机床精度的要求来确定.对经济型数控机床来说,常采用脉冲当量为0.01~0.005 mm.在Z4120的主要技术参数中要求横向、纵向脉冲当量为0.01 mm.

在进行进给系统的传动计算,选用步进电机时,都要用到切削力(机床的主要负载),本文所设计的是数控钻床,因此在设计中要分析和计算铣削和钻削.

2.1.1 钻削载荷的计算

普通的麻花钻每一切削刃都会产生切向方向的切削抗力,径向切削抗力与轴向方向的轴向抗力,当左右切削刃对称时,径向的抗力就会平衡.切向的抗力形成钻削力矩,他消耗了切削功率,所用切削刃上轴向抗力之和就形成了钻头上的轴向应力.

钻头切削力的计算包括钻头主轴转矩计算和主轴轴向切削力的计算.由于加工材料为中碳钢,其属于碳素结构钢,钻头为高速钢麻花钻,加工方式为钻孔,因此:

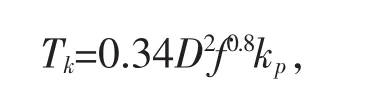

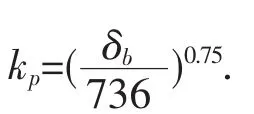

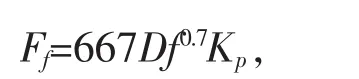

钻削转矩的计算:

轴向切削力的计算:

式中,Ff:轴向切削力(N).

已知被加工材料为Q235结构钢,结构钢和铸钢取δb=736 MPa,D=20 mm,f=0.1 mm,所以可分别计算出切削转矩和轴向切削为:

2.1.2 铣削抗力分析

铣削运动的特征是主运动为铣刀绕自身轴线高速回转,进给运动为工作台带动工件在垂直于铣刀轴线方向缓慢进给(键槽铣刀可沿轴线进给).铣刀的类型很多,但以圆柱铣刀和端面铣刀为基本形线[3].圆柱铣和端面铣刀的切削部分都可看作车刀刀头的演变,铣刀的每一个齿相当于一把车刀,它的切削基本规律与车削相似.

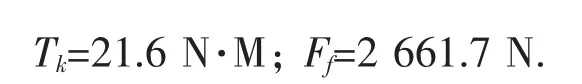

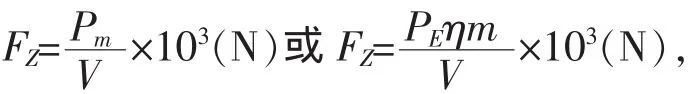

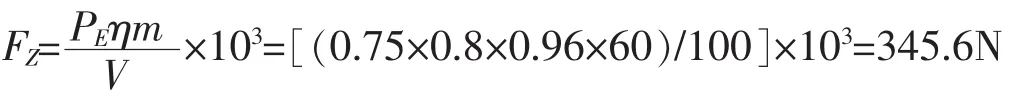

设铣削抗力的合力为FZ,将FZ沿铣刀轴线径向和切向进给分解,则分别为轴向铣削力FX和FY径向铣削力.切向铣削力FZ是沿铣刀主运动方向的分力,它消耗的铣床主电机功率最多.因此,切向铣削力可以按切削功率Pm(kW)或主电机功率PE(kW)计算,也可以按切削用量进行计算.

2.1.3 进给工作台工作载荷的计算

作用在进给工作台上的合力F′与铣刀刀齿的铣削抗力的余力F大小相同方向相反,如图2所示,合力F′就是设计和校核工作台进给系统的时要考虑的工作载荷,它可以沿着铣床工作台运动方向分解为三个力:工作台的纵向进给方向载荷Fx工作台横向进给方向载荷Fy和工作台垂直进给方向载荷Fz工作台工作载荷Fx、Fy和Fz与铣刀的切向铣削力Fz之间有一定的经验比值,因此,求出Fz后,即可计算出工作台工作载荷Fx、Fy和Fz.即 :

则:Fx=207.36 N,Fy=207.36 N,Fz=172.8 N.

式中:V是主轴传递全部功率时的最低切削速度,这里取100 m/s;是机床主传动系统的效率,这里按电机功率进行计算.

图2 进给工作台作用力分析

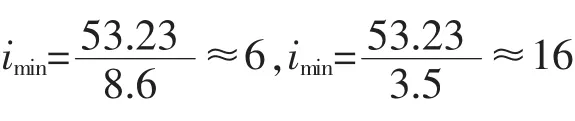

2.2 Z轴传动比的计算及步进电机的确定

2.2.1 按扭矩求传动比

为满足脉冲当量的设计要求和增大转矩,同时也为了是传动系统负载惯量尽可能小,传动链中采用行星减速器减速传动.

2.2.2传动比的校验

以主轴钻孔时最大转速为800r/min,主轴进给速度为0.1mm/r,则要求步进电机的工作输出转速约为9.6r/min,很显然86HS11460A4步进电机满足此要求.

2.3 X、Y轴进给步进电机的确定

2.3.1 计算进给牵引力Fm

根据《机床设计手册》进给牵引力的实验公式计算可知,纵向应用燕尾型导轨,其牵引力为:

按照预选步进电机的参数,颠覆力矩影响系数K=1.15;滑动导轨摩擦因数f=0.16;工作台及夹具和工件最大重力G=800 N.代入工作台工作载荷Fx、Fy和Fz可得:

2.3.2 系统等效转动惯量的计算

传动系统的转动惯量是一种惯性负载,在电机的选用的时候必须加以考虑.由于传动系统的各传动部件并不是与电机轴同轴线,还存在各传动部件转动惯量向电机轴折算的问题.最后,要计算整个传动系统折算到电机轴上的总传动惯量,即是传动系统等效转动惯量.

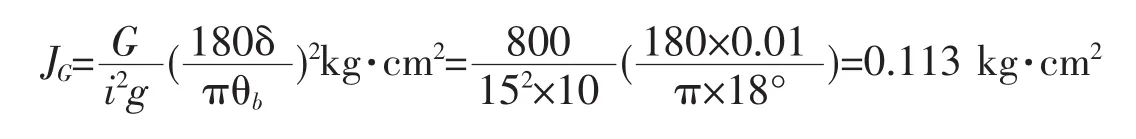

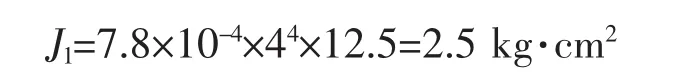

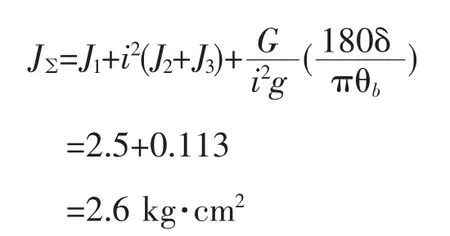

工作台是移动部件,其移动质量折算到丝杠轴上的转动惯量JG为:

轴、轴承、联轴器、丝杠等圆柱体的转动惯量为:

本文设计的机床是采用的是齿轮传动的减速传动,因此,传动系统等效转动惯量为J∑:

2.3.3 步进电机的确定

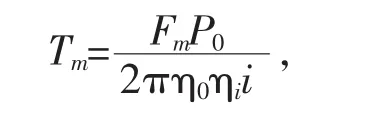

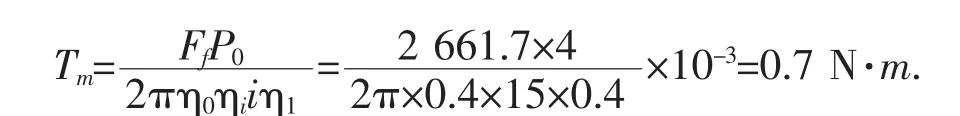

(1)步进电机的负载转矩Tm:

式中:Fm为进给牵引力(N);η0为丝杠的传动效率;ηi为齿轮副的传动效率,i是齿轮副的传动比;η1为燕尾型导轨副的传动效率.

因为Ff>Fm,则:

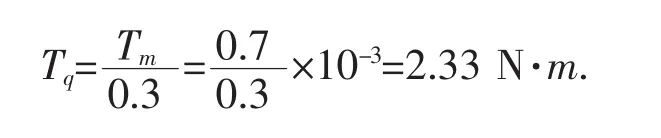

(2)步进电机的起动转矩Tq为:

式中:0.3为安全系数.

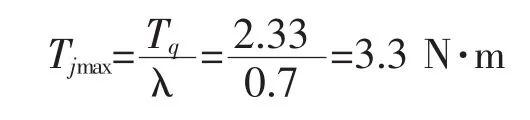

(3)计算最大静转矩Tjmax

查表取两相步进电机λ=0.7,则Tjmax为:

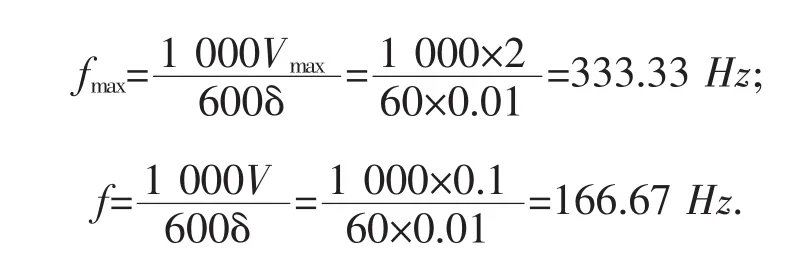

(4)计算步进电机运行频率f和最高起动频率fmax

式中:Vmax为最大快移速度(m/min),这里取2 m/min;V为最大切削进给速度(m/min);这里取0.1 m/min;脉冲当量δ取0.01 mm/step.

(5)步进电机型号的选择

考虑到钻孔精度不是太高,且经济性为本设计的基本原则,选用步进电动机开环控制.因此可以选用两相混合式步进电机,以降低成本,提高性价比.

根据估算出的最大静转距Tjmax查得86HS11460A4最大静转距为8.6>N·m>Tjmax,可以满足要求,考虑到此经济型数控铣床有可能使用较大的切削用量,应选稍大转距的步进电机,以便留有一定的余量,另一方面,86HS11460A4步进电机最高空载起动频率和运行频率满足要求(若该机床在设计时仅考虑为钻孔使用也可以考虑X、Y轴选用86HS9860A4步进电机最大静转距为6.5N·m).

2.3.4 步进电机的校验

机床在不同的工作情况下,其所需要的转矩不同,下面分别按各阶段计算.

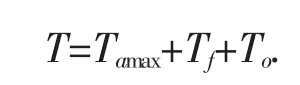

(1)快速空载起动转距T

在快速空载起动阶段,加速转矩占的比例较大,具体计算公式如下:

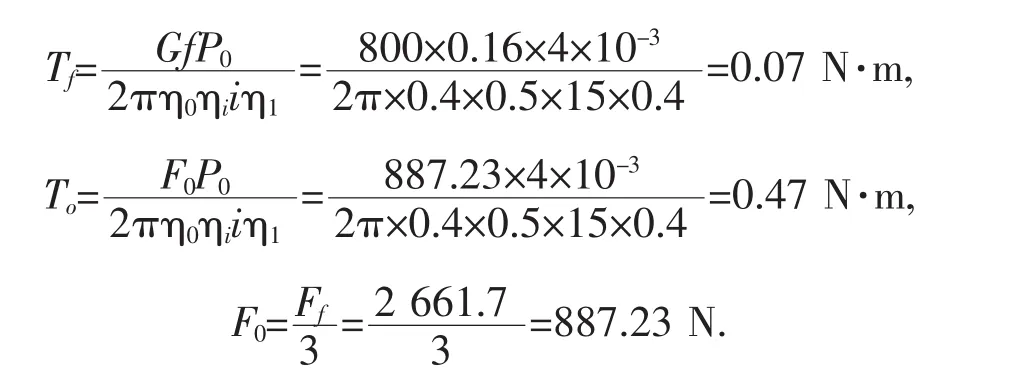

式中:T为快速空载起动转矩(N·cm);Tamax为空载起动时折算到电机轴上的加速转矩(N·cm);Tf为折算到电机轴上的摩擦转矩(N·cm);To为由于丝杠预紧时折算到电机轴上附加摩擦转矩(N·cm).

其中,摩擦转矩为:

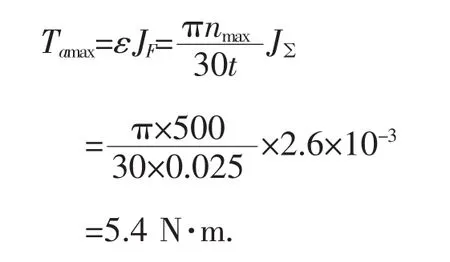

空载起动时折算到电机轴上的加速转矩:

式中:Tamax为折算到电机轴上的总等效转动惯量;ε为电机最大角加速度;nmax为电机最大转速;vmax为运动部件最大快进速度;t为运动部件从停止起动到加速到最大快进速度所需要的时间.

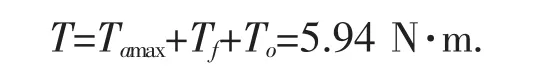

因此,快速空载起动转距T为:

快速移动时所需的转矩T快为:

最大切削负载时所需转矩T切:

T,T快和T切三种工作情况下,以快速空载起动转矩最大,即以此项作为校核步进电机转矩的依据.

而86HS11460A4型步进电机最大转矩为8.6N·m,大于所需要的最大静转矩,可以满足此项要求.减速器选用行星减速器,传动效率80%,传动比1:15.Z轴步进电机及减速器安装法兰,X、Y轴步进电机安装法兰本文不再详述.

3 数控系统

数控系统选用的是四轴驱动控制器,这种控制器采用高性能32位CPU,驱动装置采用细分步进电机或交流伺服电机,配备液晶显示器,全封闭触摸式操作键盘.该系统具有可靠性高、精度高、噪音小、操作方便等特点.本控制器可控制四个电机运动,可实现点位、直线、圆弧插补的操作.具有循环、跳转、子程序、中断、随动、测位等功能.支持中文、英文,文字指令、GM 代码等[4].将控制器与相应的驱动器连接实现对3个坐标轴的数字式控制,且预留1个回转轴控制,为以后安装回旋工作台留有冗余.

4 结语

此类设计在最终组装成数控式钻床后,Z轴由于是齿轮传动具有大切削力输出能力,整个机床兼有简单的数控铣床的功能.数控钻床能实现自动化生产、改善产品的加工质量、提高劳动生产效率.一般每台机床安装2套相同夹具,工人可以同时操作2~3台同类型机床,每名工人日产量可提高至原来的3~5倍,单件生产人工成本降为原来的30%.该设备结构简单整体生产成本在12 000元以内,一般机械加工厂均能制造或改造,1年内可以收回成本,市场前景较好便于大规模推广.

:

[1]刘林.大型经济型数控钻床结构设计与研究[J].机械工程师,2013(4):143-144.

[2]刘博,徐庆华.经济型数控机床加工中误差来源分析及其对策[J].中国科技信息,2006(4):112-113,117.

[3]何炳奇.经济型数控车床加装电磨头实现车、磨一体的精密加工[J].科技创新导报,2013(8):38-39,41.

[4]尹成湖,吴书迎,张英.用经济型数控系统改造普通车床的设计[J].河北科技大学学报,1999,20(3):27-32.

Design for economical NC drilling machine

YANG Xu-dong

(Department of Mechanical&Electrical Engineering,Xuzhou Radio&TV University,Xuzhou 221006,Jiangsu,China)

The paper exhaustively calculates the equivalent moment of inertia of all axis with Z4120 mechanical noumenon as the sample,X,Y axis with cross sliding table,the Z-axis with stepper planetary,and design the economical NC drilling machine by multi-axis controller.

NC drilling machine;the equivalent moment of inertia;stepper motor

TG519.1

1007-5348(2013)08-0035-07

2013-07-02

杨旭东(1977-),男,江苏徐州人,徐州市广播电视大学机电工程系讲师,硕士,主要从事机电设计方面的研究.

(E D.:X, J)