高压旋喷桩在高铁桥梁水中墩基坑开挖止水帷幕中的应用

2013-09-05中铁二十四局福建铁路建设有限公司罗跃林

◎ 中铁二十四局福建铁路建设有限公司 罗跃林

1、 高压旋喷桩原理

高压旋喷桩旋喷桩兴起于二十世纪七十年代的高压喷射注浆法,是近年来慢慢发展起来的一种新桩型,对处理淤泥、淤泥质土、粘性土、粉土、沙土、以及人工填土和碎石土都有很好的效果,它有着可以按照不同的地基土的性质及工程设计要求,合理选择参数,设计较灵活;固结强度高,单桩承载力较高,止水效果好。

2、施工背景

新建向莆铁路盱江特大桥盱江特大桥,全长2167.05m,36#~54#为水中墩承台,承台基础为钻孔桩,设计流量5231立方米/s,流速2.5m/s。

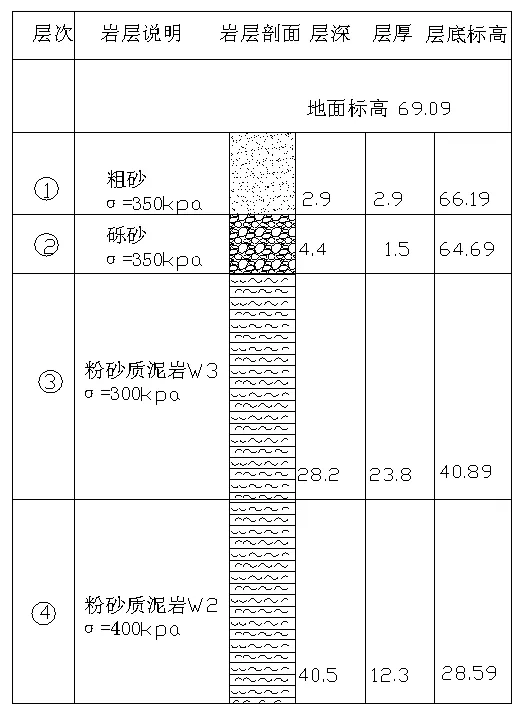

原设计水中墩承台基坑支护采用拉森钢板桩,从施工质量、安全及经济考虑,经方案比选优化,决定采用高压旋喷桩加固承台基坑,并加封底混凝土在基底止水。基坑所处地质情况见图2-1。

图2-1

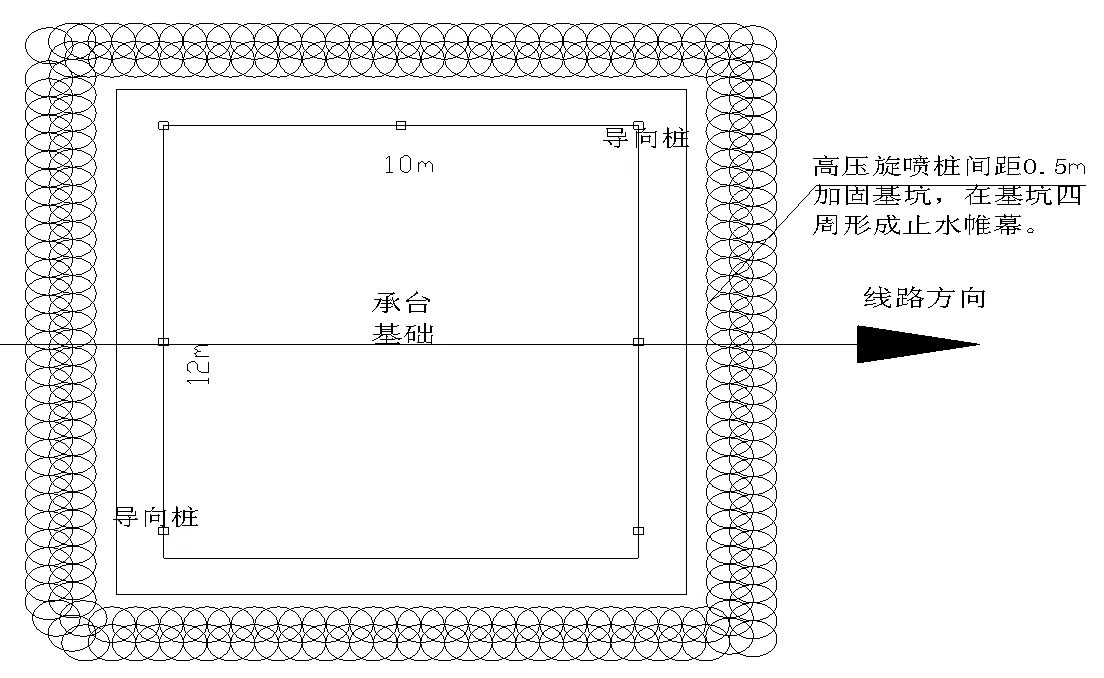

本工程拟采用二重管高压旋喷注浆,桩径60cm,桩间距50cm,沿基坑四周两排布置。空气流把高压旋喷桩的浆液喷射流包裹住,使之成为复合的喷射流,在旋喷施工中,喷射流冲切周围土体,沿钻孔孔壁产生提水并且置换的作用,使用高压浆体切割桩周地层,对周围土层有挤压填充作用,在喷射注浆过程中除在冲切范围内形成凝固体的同时,还能对周围土体产生较大的浆液渗透,改善周围土体力学性能。因此高压旋喷桩形成的止水帷幕墙体,抗侧压能力强、防渗性能优。高压旋喷桩布置图如图2-2。

图2-2

3、施工检算

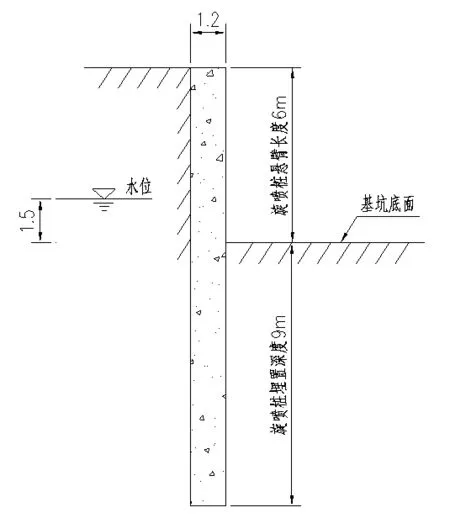

假设基坑底面标高为0m,则基底面标高为6m,开挖深度6m,施工水位1.5m,如图3-1所示。

旋喷桩悬臂部分后的土体加权平均容重r=18.3kN/立方米,水的容重为r1=10kN/立方米,内摩擦角加权平均为φ=20.1°,地面超载按q=20 kN/平方米考虑,基坑开挖尺寸为长×宽=12×10m。

(1)外力计算(按每延米进行计算)

主动土压力系数Ka=tan2(45°-φ/2)=0.49

均布力换算高度h=q/r=20/18.3=1.09m

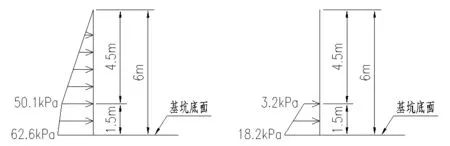

水 位 处 土 压 力 强 度 Pa1=r×(h+6-1.5)Ka=18.3×(1.09+6-1.5)×0.49=50.1kPa

基坑地面土压力强度Pa2=[r×(h+6-1.5)+(r-r1)×1.5]×Ka=[18.3×(1.09+6-1.5)+(18.3-10)×1.5]×0.49=62.6kPa

图3-1

图3-2

基坑底静水压力Pa3=10×1.5=15kPa

基坑底流水压力 Pa4=r1×v2/(2g)=10×2.5×2.5/(2×9.81)=3.2kPa

土压力和水压力强度分布如3-2图所示:

基坑底面处剪切力最大

V=0.5×50.1×4.5+0.5×(50.1+62.6)×1.5+0.5×(3.2+18.2)×1.5=213.3kN

(2)验算

a、高压旋喷桩按两排计算,宽度为1.2m,则验算截面为b×h=1×1.2m

根据混凝土结构设计规范,受弯构件的剪力验算为:

0.7βhftbh0=0.7×(800/1200)^(1/4)×1.1×1000×1200=834928N=934.9kN>V=213.3kN

抗剪满足要求。

b、将高压旋喷桩按一端固定,一端自由考虑,悬臂长度6m,由平面杆系计算程序可得顶部位移为1.24mm

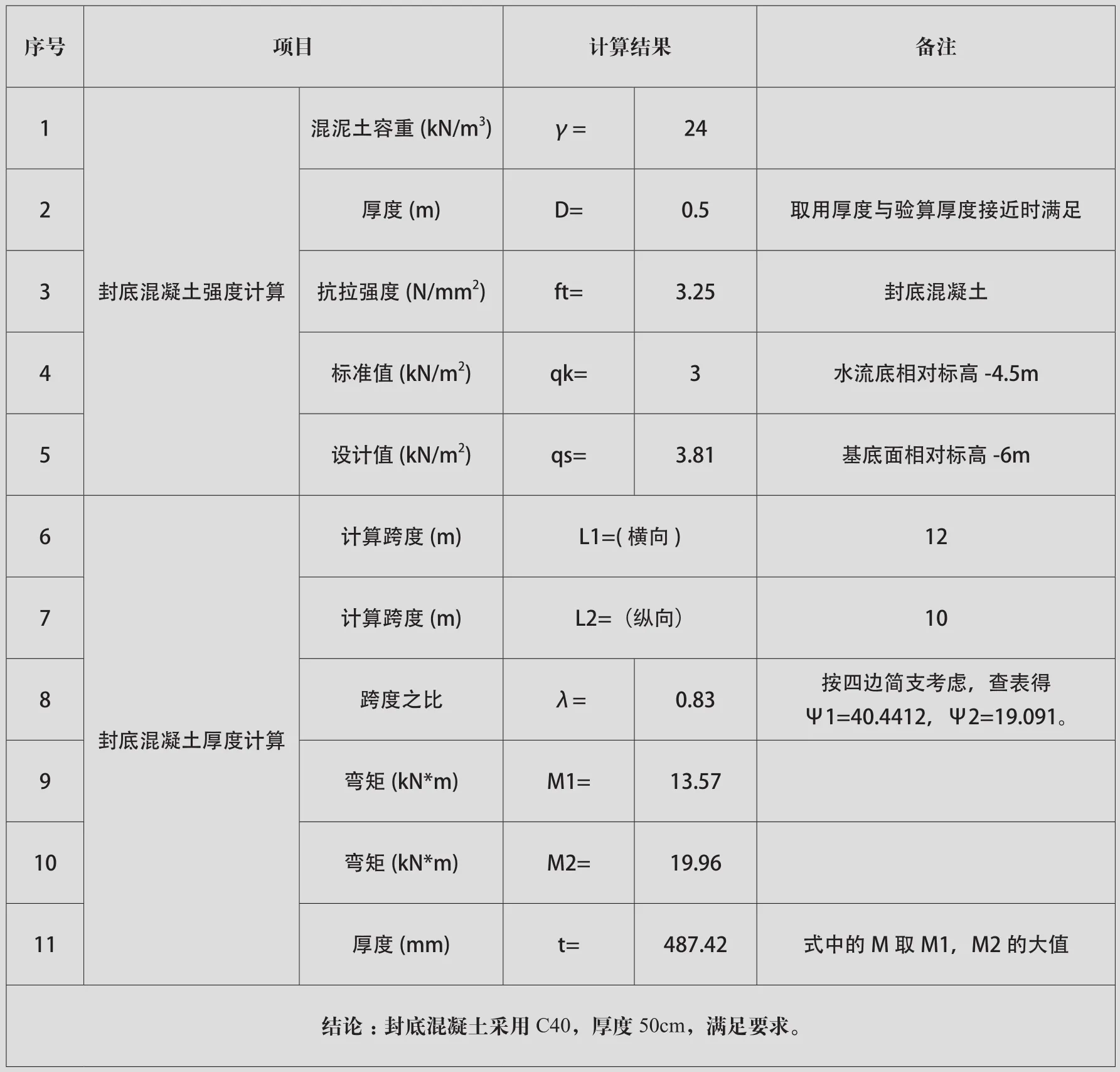

c、封底混凝土厚度验算考虑水的作用与封底混凝土的自重,按四边简支板计算。计算结果见表3-1。

4、施工工艺

根据施工要求,采用双管法高压喷射。双管法高压喷射喷浆压力在25~30MPa,桩体周围压缩空气保护着水泥浆喷射流,并且伴随着喷浆管的缓慢旋转和提升,高压水泥浆冲切周围土质,将水泥浆与周围土体掺搅成桩;水泥浆与粘土混合物固结后,形成所需要加固体。

表3-1

高压喷射灌浆属于隐蔽性工程施工,只有选择合适的工艺参数,才能保证施工质量,因此根据工程的实际地质情况,以及试桩结果,拟采用如下工艺参数控制,进行施工:

(1)高压旋喷桩设计桩体直径:φ60cm;

(2)水泥:P•O42.5普通硅酸盐水泥;

(3)浆液配合比:水∶水泥∶水玻璃为1∶1∶0.035;

(4)喷浆压力:25~30Mpa;

(5)空气压力≥0.75Mpa;

(6)浆体流量65~85 L /m in;

(7)提管速度: 8~15cm /m in;

(8)喷浆管旋转速度: 6~8n /m in;

(9)喷浆嘴数量及直径2 ×1.8~2.0;

(10)桩位偏差≤2cm;

(11)桩体垂直度≤0.5%。

(12)每段段提升钻管的搭接长度不得小于100mm(一根钻杆完成后,要拆除一根钻杆继续喷浆,恢复喷浆时,钻杆应回落100mm再喷浆,防止喷浆分段,造成断桩)。

高压旋喷桩施工完成后,待桩体强度达到强度后,进行基坑开挖,基坑开挖过程在基坑内上游和下游侧,基坑对角位置先开挖集水井,方便开挖过程中的抽排水。基坑开挖到位后,采用C40砼进行基坑底封闭,封闭砼厚度50cm。

5、基坑止水效果

现场开挖基坑四周渗水量小,只在部分转角位置出现小量渗水;对基坑四周高压旋喷桩进行观测,位移小,能满足基坑围护要求。开挖过程中基底有涌水,通过集水井抽排,和封底混凝土浇筑,基坑内无积水。高压旋喷桩作为止水帷幕加上封底混凝土,能满足该桥水中墩基坑开挖围护要求。

6、高压旋喷桩作为基坑止水帷幕难点分析

6.1.基坑四周止水和抗侧压力

由于基坑开挖后,基坑四周帷幕受到土压力和水压力的荷载,以及基坑顶面的施工荷载作用,高压旋喷桩止水帷幕在以上荷载作用下,桩体受到的侧向推力较大,桩体成桩质量是关键。

桩体间的搭接,桩径60cm,桩间距50cm,有10cm的搭接范围,因此桩体的扩散半径是基坑止水的关键。

因此高压旋喷桩止水帷幕施工前,应根据现场地质情况,进行试桩,确定合理的施工参数,确保桩体质量、扩散半径,以确保抗侧压力和止水效果满足要求。

6.2.基底封闭止水

基坑底在常水位以下,基底的水头压力由于基坑开挖的深度而增加,通过封底混凝土的施工,封闭住基底的涌水,确保基坑内无积水。

7、施工注意事项

在高压旋喷桩施工过程中,也曾碰到了一些问题,根据现场情况,对原因进行了分析,并制订以下解决办法:

(1)冒浆情况:在旋喷施工中,由于一定数量的土体会被浆液带出,因此出现一定的冒浆量是正常的,冒浆量一般在注浆量的20%是正常冒浆。若出现不正常冒浆,需要查明原因,并及时采取相应对策:

①部分土层可能存在较大空隙,从而导致冒浆少,甚至不冒浆。出现该情况下,需在浆液中掺加速凝剂,减小浆体固结时间,使浆液在空隙土层范围内快速凝结,将空隙土层注浆满后再继续正常旋喷。

②部分土层因孔隙率小,浆液渗透能力差,从而会导致孔口冒浆量过大,注浆量超过旋喷土体固结所需的浆量。遇上该情况,需要提高浆体的喷射压力,加大浆体渗透能力,或者缩小喷浆管的喷嘴孔尺寸,以及调整喷浆管的提升和旋转速度。

(2)基坑帷幕墙出现周边局部渗水。局部渗水的原因主要是止水帷幕墙有空隙,是旋喷桩桩体扩散半径过小,从而导致桩体之间的搭接长度不够。解决办法主要是:找出渗水区域的地质情况,在两排高压旋喷桩外侧区域加喷旋喷桩。补桩施工时采取措施扩大旋喷桩直径,使后补桩体与已施工桩体搭接密贴,堵塞渗水孔隙。扩大旋喷桩直径主要方法有:加速凝剂;提高喷射力;降低拔管速度。

(3)基底涌水处理:由于外界流水与基坑底面在水压力的作用下,形成连通水路,使基底在水压力作用下不断涌水。解决措施有:①对于涌水量小的,直接在冒水孔插入喷浆管,然后向孔内压入浆液,浆液中增加速凝剂;②对于涌水较大的,在涌水位置重新增加高压旋喷桩(喷射方法参照局部渗水的处理办法);③做好基底排水沟和集水井,将涌水通过排水沟排入集水井,再由抽水机排到基坑外。

8、结束语

本桥梁水中墩的基坑围堰采用高压旋喷作为止水帷幕,现场施工质量控制良好,桩体成桩质量好,基坑开挖后,大部分止水帷幕完整有效,基坑开挖施工的整个过程未发生较大的渗水,基坑内水量通过集水井排出,不影响后续承台施工,大大加快了承台的施工进度,因此我们认为本工程基坑围护方案是成功的。

本工程实践证明,高压旋喷桩止水帷幕对杂填土、粉质粘土、淤泥、以及淤泥质土,甚至淤泥夹砂土层等土层的止水性能有明显的提高作用,大大减少了基坑支护费用,同时也因高压旋喷桩施工周期短、成桩快、设备简单转运方便,而节约了基坑围护施工工期。

最后,高压旋喷桩施工是在静压灌浆的基础上,加上加压喷浆而发展起来的,是利用射流作用切割和搅拌混合原有土体,改变原地层的结构和组成,同时压人水泥浆或复合浆形成的凝结体,用此达到加固地基和防渗的目的。在基坑止水帷幕支护施工中,设备较简单,转运方便,操作灵活,适用范围广,可以解决一些传统技术上较难以起效的防渗难题,而且原材料简单,经济上与钢板桩比较大大节省费用,拥有很好的技术效果和经济效益,高压旋喷桩在水中墩基坑止水帷幕的应用前途广阔。