利用灰箱建模法对支架液压系统升柱阶段的仿真分析

2013-09-04李晋昱张文斌

李晋昱,张文斌

(同煤集团 中央机厂,山西 大同 037001)

0 引言

现代化矿下采煤离不开液压支架,而液压支架的核心则是立柱控制回路,它的工作流畅性和稳定性直接影响到整个采煤工程的可靠性及安全性。

支架液压系统主要由立柱控制升降、护帮板伸缩、移架和抬底、顶梁升降、喷雾等几部分液压回路组成。本文首先建立理论模型,然后运用模拟仿真软件对支架液压系统进行探究[1],根据得到的液压系统的初始条件方程,选取了其升柱阶段进行研究和分析,对于提高支架移架速度以及优化阀结构具有实际意义。

1 支架液压系统工作原理

液压支架工作顺序组成遵循着液压系统的工作循环流程。单台液压支架相对独立,通过各类动力油缸的伸缩运动,液压支架重复进行着升降、行进以及推移等一系列流程,液压支架协同着工作面的推进,互相支撑、相互调整,从而实现了现代化井下采煤作业。支架工作的程序可以浓缩为:先降再移然后升。液压支架工作原理图见图1。

(1)降柱:将阀8操纵至降柱点后,打开阀9,两面压力差导致液体从主供液管11压出,经阀8、9流入主回液管12;液体积聚以后,又经过立柱的活塞杆腔流入到管控回路中,当液体携带的压力逐渐增加至液控单向阀7的开启压力后,乳化液泵10内的油液从油管流至底座4,最终流入主回液管12中,完成降柱过程。

(2)移架和推移运输机:移架必须在降柱完成之后才能进行,利用推移千斤顶5将高压液体通入推移液压缸的活塞杆腔,活塞腔回液,以输送机为支点来使缸体前移,产生的巨大推力使得移架过程顺利完成。

(3)升柱:打开阀8,与降柱流程相反,此时要从降柱处移到升柱处。依然是液体携带压力使得液体回流,参与部位依次为阀8、阀7。

图1 液压支架工作原理图

2 灰箱法[2]

建模有很多种途径和方法。研究液压支架的升降推移过程,不仅需要分析,还需要实验,这种特性正符合了灰箱建模法的核心特征。根据每一个液压元件的功能及其作用,选择相应的液压模型,建立液压元件的子模型。使用此种建模法建立数学模型时,为了不至于使系统精确度过高导致系统崩溃,提出以下几个前提条件[3]:①忽略影响细微的部分,重点研究核心部位;②忽略液压管道中液流的惯性以及压力损失;③动态变量常量化,如密度、弹性模量等。

由此抽象出拓扑结构,并且依照此结构将零件组装成一个完整的系统。

3 升柱过程模型的建立

从液压系统分析抽象出具有所有元件的拓扑结构,如图2所示。由于立柱控制系统的两个立柱缸是同时升降,这里选择其中一个立柱缸作为代表进行研究。

图2 立柱液压系统的拓扑结构图

升柱过程是由升柱阶段以及初撑阶段组成的。从阀门开启到立柱上升至顶的过程,称为液压支架的升柱。立柱液压系统在升柱时,油泵中的高压油经过电液换向阀S1以及液控单向阀S2进入立柱缸后,立柱上升。初撑阶段与升柱阶段不同,此阶段的立柱与底板之间要考虑到弹性变形,其余基本和升柱过程相同。

根据流量连续性方程和活塞运动方程,可以建立出升柱阶段的数学模型为:

其中:q0为油泵的理论流量;G为油泵的液导;p1、p2为油泵的进口、出口油压;p3、p0为安全阀的进、出口油压;V为油泵容积;K为油液的弹性模量;G1为换向阀综合液导;m1为立柱系统的质量;x1为活塞的位移;A1、A′1分别为液压缸内有杆腔和无杆腔的面积;C为综合流量系数;R1为各种阻力之和;V1、V′1分别为油缸进油腔、排油腔的液体容积;G6为溢流阀综合液导。

同理,可建立初撑阶段的数学模型为:

其中:k为等效弹性刚度;Fd为油缸负载力。

4 升柱阶段的仿真及分析

液压系统模型建立好以后,使用MATLAB软件进行仿真模拟,设置系统的有关仿真参数如下:

(1)根据面积公式,得到油缸无杆腔和有杆腔的面积为:

其中:D、d分别为活塞及活塞杆的直径,D=420mm,d=400mm。

(2)根据体积公式,得到油缸无杆腔和有杆腔的体积为:

V′1=A′1x1,

V1=A1(h-x1)。

其中:h为立柱最大行程,h=3.47m。

(3)仿真所设置的初始参数如表1所示。

表1 设置的初始参数

(4)初始条件设置如下:初始时间0s,总计10s完成。

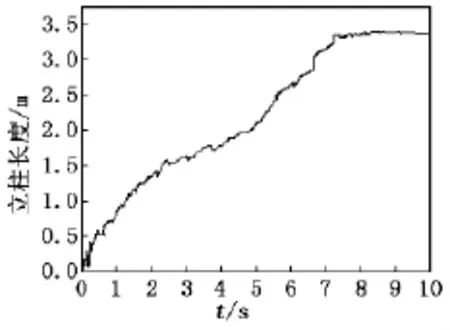

(5)模拟仿真结果见图3和图4。从图3可以看出,立柱在7.3s内上升了3.47m。从图4可以看出,立柱控制系统从升柱阶段进入初撑阶段后,柱压从26 MPa上升到37.5MPa。

图3 初撑阶段立柱的长度变化

图4 腔内压力变化曲线

分析图4,开始阶段压力上下波动,这是因为进入阀门内的液体流量不太稳定,时大时小,表现出来是压力曲线的变化波动。这从侧面印证了灰箱法所建立模型符合实际情况,具有一定的合理性,仿真结果让人满意。

5 结论

(1)灰箱法建立数学模型是有三个假设条件的,这样避免了系统过于复杂从而失真。

(2)立柱上升到3.47m需要7.3s,完成了升柱阶段。立柱控制系统从升柱阶段进入初撑阶段后,柱压从26MPa上升到37.5MPa。

(3)仿真过程设立的多种参数比较合理,对企业有一定的参考价值。

[1] 何衍庆.控制系统分析、设计和应用——MATLAB语言的应用[M].北京:化学工业出版社,2003.

[2] 刘能宏,田树军.液压系统动态特性数字仿真[M].大连:大连理工大学出版社,1993.

[3] 张宏升,廉自生,熊小燕,等.基于系统的高水基先导阀压力流量特性建模与仿真[J].煤矿机械,2008,29(1),37-40.