手机前模整体电极自动编程优化策略研究

2013-09-04李华川陈晓云张振扬

李华川,陈晓云,张振扬

(广西机电职业技术学院,广西 南宁 530007)

0 引言

通常手机外壳的生产需要依靠模具,因此模具表面的光洁度直接影响着手机外壳的产品质量。为保证模具光洁度的高要求,往往要用一整体大电极对模具进行电火花加工,以消除刀具加工接痕。而采用高速加工是电极加工的必要条件,电极的精度要求高、生产周期要求短、要求一次完成、尽量避免二次加工等因素使得电极的高速加工成为必然。本文以手机外壳前模整体电极为例,详细论述了此类产品的高速加工自动编程工艺方案。

1 手机外壳前模整体电极加工工艺规划

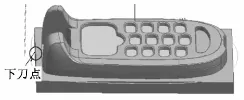

手机外壳前模整体电极由下部分(基准座)和上部分(成品)组成,电极整体曲面构成见图1。该电极外形包括3D曲面和较小的孔、槽区域,根据该结构特点,拟采用的整体加工工艺规划为:整体开粗—二次开粗—基座精加工—清根加工—曲面精加工—腔体精加工—清根加工。此电极材料为紫铜,电极火花间隙为0.1mm。

2 加工过程

基准座加工具体操作方法较简单,由于篇幅有限此处不做说明。

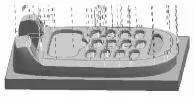

2.1 整体开粗

根据毛坯尺寸选用D10刀进行整体开粗,加工方式为型腔铣(CAVITY_MILL)。拐角处刀路设置为“光顺走刀”,以避免高速加工中换向时机床急停产生不稳定的切削过程。开放刀路连接设置为“变换切削方向”,每一层走刀的传递方式设置为“前一平面”,都能减少抬刀的次数和路程,缩短加工辅助时间,提高切削效率。整体开粗刀路见图2。

图1 手机外壳前模电极整体曲面构成

图2 整体开粗刀路

2.2 二次开粗

从整体开粗刀路中可看出,D10刀无法进入较小的凹槽区域,测量到最小凹槽宽度为4.8mm,因此选用D4平底刀进行二次开粗,加工方式仍采用型腔铣(CAVITY_MILL)。将毛坯设置为“参考3D”的方式进行二次开粗,可保证毛坯为过程毛坯(IPW)[1]及加工的连贯性。部件余量设置为0,由于电极加工不同于一般的产品加工,电极需要考虑放电间隙(火花位),一般电极尺寸要比产品尺寸小,故精加工的加工余量为负值,因此此处的二次开粗余量可设置为0。设置内外公差为0.02,通过修改公差数值可提高加工精度,通常精加工公差设置要比粗加工小。

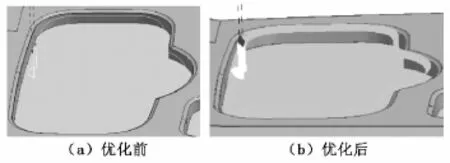

图3为二次开粗刀路。从图3(a)中发现,在耳部的刀路很杂乱,考虑改变区域起点(下刀点)位置,即自定义两凸耳顶部为下刀点。同时基准座的加工需要独立生成刀路,此处暂不需要加工。为防止刀具切到基准座顶面,选择基准座顶面为加工范围最低面,此时深度数值为17.9,将17.9修改为17.7,则可保证刀具无法加工到基准座顶面,重新生成刀路,刀路得到改善,见图3(b)。

图3 二次开粗刀路

2.3 成品外围整体面精加工

电极的高速精加工策略取决于刀具与工件的接触点,而刀具与工件的接触点随着加工表面的曲面斜率和刀具有效半径的变化而变化,因此必须根据各部分的曲面特点采用不同的走刀策略。

二次开粗后,各区域残料基本均匀,且铜料为易加工料,可不必半精加工。根据图1分析,成品的最大外围面由陡峭曲面和平坦曲面构成,因此这两部分曲面需采用不同的加工方式。由于是一体电极,为保证成品的表面精度,刀具需选用同一把刀。加工策略考虑采用“等高轮廓铣”和“固定轴曲面轮廓铣”两种刀路衔接的方式共同完成整体电极面的加工。

2.3.1 清根加工

由于整体3D曲面加工用球刀,会导致根部2D区域有余量,则用D10平底刀对成品做清根处理。加工方式为PLANAR_MILL。考虑后续电火花加工存在放电间隙,故此处电极精加工余量设置为-0.01mm。底部余量设置为0.05mm,可防止刀碰到基准座顶面,发生过切。清根刀路见图4。

2.3.2 外围曲面(陡峭部分)加工

固定轴曲面轮廓铣无法完成陡峭的曲面部分,现用等高加工(ZLEVEL_PROFILE)方式对陡峭3D面加工,外围曲面最小半径为2mm,则选用R2球刀。加工区域设置为 “仅陡峭范围,60°”,此处设置陡峭角度为可仅加工陡峭度大于60°的陡峭区域。选取基准座顶面设置为“检查几何体”,可防止对基准座的过切。

图4 清根刀路

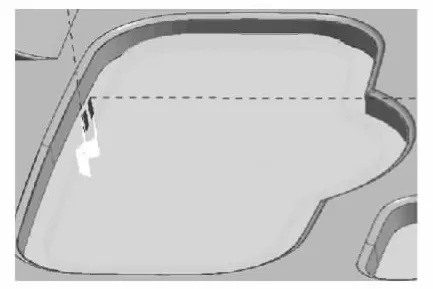

图5为外围曲面(陡峭)精加工刀路。从图5(a)看出刀路杂乱,特别在进刀处,需要重新设置下刀点。在两凸耳顶部和中间直线中点重新设置3个下刀点,陡峭角度改为“35°”。重新生成刀路,刀路得到改善,见图5(b)。

图5 外围曲面(陡峭)精加工刀路

2.3.3 外围曲面(平坦部分)加工

平坦的3D曲面常用固定轴曲面轮廓铣(CONTOUR_AREA),加工区域设置为 “仅非陡峭范围,40°”,此处仅加工陡峭度小于40°的平坦的曲面区域,生成的刀路见图6。由于上一步刀路加工了陡峭度大于35°的曲面区域,此处加工了陡峭度小于40°的曲面区域,则说明前后两组刀路有5°的区域重叠,可保证电极表面加工完全,没有残余料。将前后两组刀路同时显示,可得到电极表面的整体刀路,见图7。

图6 外围曲面(平坦)精加工刀路

2.4 腔体精加工

该电极凹腔存在倒角曲面和竖直壁面,腔体1、2顶部倒角面的最小曲率半径匀为0.6mm,腔体2壁面圆弧半径为1.8mm,则腔体区域考虑选用D3R0.2牛鼻刀精加工。由于篇幅有限,腔体3精加工操作此处略。

图7 外围曲面整体精加工刀路

2.4.1 腔体1顶部倒角R面精加工

该面属于陡峭的3D曲面,故采用等高加工。图8为腔体1倒角曲面精加工刀路。从图8(a)看出,该曲面只产生一条加工刀路,无法保证表面光洁度,修改每刀深度值,也无改善。

勾选“延伸刀轨”选项,在边上延伸0.5,可生成多条刀路。但刀路从上到下间距逐渐变大,可通过“切削层”选项选择“最优化”,刀路间距变均匀,可保证曲面光洁度,见图8(b)。

图8 腔体1倒角曲面精加工刀路

2.4.2 腔体2顶部倒角R面精加工

图9为腔体2倒角曲面精加工刀路。腔体2顶部倒角面的加工方法和参数设置与腔体1一致,但在最后几步刀路杂乱无章。分析原因在于该倒角面下方没有水平面对刀路做限制,因此最下方刀路效果不理想。在腔体内创建辅助方块对倒角R面的刀路起到阻挡作用,以便优化刀路。通过“同步建模”工具条创建辅助体,然后重新选择倒角R面和辅助体顶面为“切削区域”。设置“延伸刀路”选项,重新生成刀路,刀路得到改善,见图9(b)。

图9 腔体2倒角曲面精加工刀路

2.4.3 腔体1、2内壁面精加工

选用D3R0.2的牛鼻刀对腔体1、2内壁面等高加工,生成的刀路见图10、图11。

图10 腔体1壁面精加工刀路

图11 腔体2壁面精加工刀路

2.4.4 小角落清根

凸耳根部的小角落底面和壁面都是2D平面,之前的球刀加工会有残料剩余,故该区域需用平底刀进行“等高铣”清除残料。由于使用平底刀进行三轴加工时,部件余量不允许设置为负值,此处采取“骗刀法”[2]对电极加工。“骗刀法”是电极加工常用的加工技巧,具体做法为:将D3刀的直径修改为2.8mm,生成刀路,而实际加工中仍采用直径为3mm的平底刀,则实际加工中会产生0.1mm过切,而达到部件余量为负值的效果。此处设置部件余量为0,同时绘制矩形将其设置为“修剪边界”来限制加工区域,生成刀路。

图12为 小角落精加工刀路。从图12(a)可看出,在刀路尾部有多余刀路,原因在于耳根底平面的干扰。在“切削区域”选项中取消选择耳根底平面,重新生成刀路。完成小角落底平面的加工,可利用“变换”—“平移”命令,将刀路向下平移0.1,使刀路碰到底部,实现底面加工,见图12(b)。

图12 小角落精加工刀路

3 总结

采用UG软件制定了手机电极自动编程工艺方案,将各种优化措施应用其中,大大提高了电极生产效率和加工质量。通过该实例可看出,制定工艺时必须考虑不同加工区域的几何特征,制定不同的加工策略,通常软件内默认的参数值无法产生最优刀路,必须充分理解各参数的内涵及作用,针对各种不良刀路情况,修改相关参数和采用其他模块工具命令等方式改善刀路,才能满足电极高速加工的精度要求,从而提高相关模具的质量、精度和生产效率。

[1] 云中漫步CAX设计教研室.UG6.0数控加工[M].北京:清华大学出版社,2009.

[2] 钱杨林,钱春华.遥控器前模整体电极的数控加工研究及其应用[J].制造业自动化,2010,32(7):21-23.