Fe基激光熔覆工艺参数对涂层成形的影响

2013-09-04史泰冈

史泰冈, 高 丹

(上海工程技术大学资产管理及保障处,上海201260)

0 引言

激光熔覆可以在低成本钢板上制成高性能表面,代替大量的高级合金,节约贵重、稀有的金属材料[1-3];提高材料的综合性能,降低能源消耗,适用于局部易磨损、冲击、氧化及腐蚀等零部件[4]。与堆焊、喷涂、电镀和气相沉积相比,激光熔覆具有稀释度小、组织致密、涂层与基体结合好、适合熔覆材料多、粒度及含量变化大等特点,因此激光熔覆技术应用前景十分广阔[5]。目前,铁基系列合金的激光熔覆技术已相对成熟,应用也较为广泛,与镍基、钴基合金、陶瓷材料等相比,铁基系列合金不仅可以缓解在技术成本上的压力,而且在某些方面具有与镍基、钴基合金、陶瓷材料等同样优越的处理性能,应用前景看好[6]。但前期的研究表明[7-11],工艺参数对激光熔覆涂层质量的影响十分关键,工艺参数选择不当会导致熔覆层产生裂纹、气孔、夹杂、组织、硬度不均等问题。本文对Fe基合金粉末的激光熔覆的表面质量、硬度试验、组织分析进行研究,找出影响上述三方面的主要影响因素及其显著程度,优化出最佳的工艺参数。

1 试验材料与方法

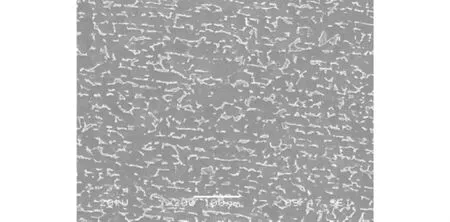

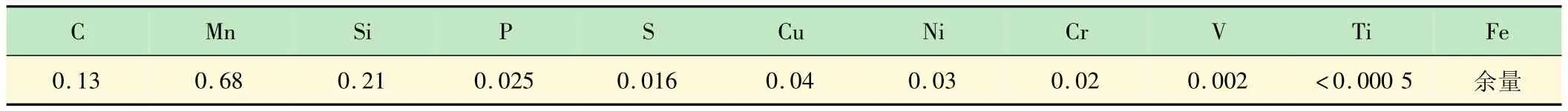

激光熔覆试验系统主要包括激光器、送粉器和送粉枪,采用的是侧向送粉。本试验所用激光器为HL-2000型CO2激光器,最大输出功率为4 kW。试验所用送粉器为北京航空制造工程研究所生产的DPSF-2B型双筒送粉器。试验中采用的基材是正火态低碳低合金钢CCS-B,组织为珠光体+铁素体,其组织如图1所示,硬度为180~250 HV,化学成分(质量百分数)如表1所示。母材试板的几何尺寸为130 mm×90 mm×8 mm。为了保证试板表面的干净度和粗糙度,对试板进行铣削加工,刨掉试板表面约0.5 mm的材料;用砂纸打磨,获得较为平滑的试板表面;再用丙酮擦洗去除油污,自然风干后待用。试验用合金粉末采用的成分(质量百分数)如表2所示,使用前在热处理炉中干燥0.5 h(200℃)。

图1 基材的显微组织

表1 Fe基合金粉末的化学成分 %

表2 CCS-B钢的化学成分%

2 实验结果与分析

对于同步侧向送粉的激光熔覆过程而言,其主要参数有激光功率P、熔覆扫描速度v、离焦量D、送粉量F、送粉气流量L、送粉束与激光束相对位置等,其中送粉束与激光束相对位置又包括了如下参数:送粉束与激光束前后相对位置;送粉束与激光束之间的距离;送粉束与水平位置之间的角度。要获得良好成形的熔覆层,需对这几组参数进行实验。

2.1 激光功率对熔覆成形的影响

本文在D=69 mm、F=17.4 g/min、L=5 L/min 情况下,研究了不同激光功率对激光熔覆成形的影响。送粉束与激光束相对位置固定为:两者在基体表面交点的距离为1.5 mm,其中送粉束在前、激光束在后;②送粉束与水平位置夹角为40°。试验参数如表3所示,对应的熔覆涂层宏观成形如图2所示。

图2(a)中1#熔覆层成形较好,表面有剥落的黑色氧化皮,这可能是由于熔覆后熔覆层余热导致最外层氧化所造成的。另外,熔覆层前半部宽度大于后半部,这可能是由于送粉喷嘴温度上升,黏结粉末导致送粉量减少所造成的,故有必要加强对喷嘴的散热[12]。图2(b)中2#熔覆层成形较好,但氧化比较严重,须加强对激光熔池的保护。前半部分成形较好,后半部分成形不规则,并伴有较严重氧化。可能是因为送粉速度过快,导致熔覆不充分。图2(c)中3#熔覆层成形一般,有塌陷,这是由于喷嘴口很细,粉末接触喷嘴,一定时间后与喷嘴黏住,堵塞喷嘴导致送粉不畅。图2(d)中的4#熔覆层成形尚可,但熔覆层宽度较小,这是由于激光功率偏小,单位时间内熔化合金粉末的数量减少造成的。图2(e)中5#熔覆层前半部分成形较好,后半部分成形较差,有疏松组织,这可能是由于激光功率达到7 kW时,热输入过大,粉末烧损严重,形成大量的氧化物,留在熔覆层中形成疏松组织。因此在本实验中2#熔覆层。综上,在6 kW,1.5 m/min时,熔覆层成形较好。

表3 激光熔覆工艺参数

图2 不同激光功率下熔覆层宏观成形

2.2 扫描速度对熔覆成形的影响

本组试验在 D=69 mm、F=17.4 g/min、L=5 L/min情况下,研究不同扫描速度对激光熔覆成形的影响。送粉束与激光束相对位置固定为:①两者在基体表面交点的距离为1.5 mm,其中送粉束在前、激光束在后;②送粉束与水平位置夹角为40°。试验参数如表4所示,对应的熔覆涂层宏观成形如图3所示。可以发现,当扫描速度越大,激光熔覆成形宽度越窄,外形越不规则,熔覆层发生了断续的情况。这是因为扫描速度过快的情况下,粉末相对熔化量减少,发生表面塌陷。另外,由于单位时间内热输入较小,合金粉末不能充分熔化,易被气流吹走,减少了熔覆层实际厚度,导致熔覆过程不充分。综上,送粉束在前,激光束在后时,在v=1.2~1.4 m/min时的激光熔覆层成形较好。

表4 激光熔覆工艺参数(送粉束在前、激光束在后)

图3 不同扫描速度下熔覆层宏观成形

调整送粉束与激光束相对位置后,对不同扫描速度下熔覆层宏观成形也进行了试验研究。本组试验在D=69 mm、F=17.4 g/min、L=5 L/min 情况下,研究不同扫描速度对激光熔覆成形的影响。送粉束与激光束相对位置固定为:①两者在基体表面交点的距离为1.5 mm,其中送粉束在后,激光束在前;②送粉束与水平位置夹角为40°。试验参数如表5所示,对应的熔覆涂层宏观成形如图4所示。本实验是激光束在前,送粉束在后的激光熔覆实验。首先,相对于激光束在后的实验方法和较快的扫描速度,激光熔覆层相对较规则,没有黑色氧化皮剥落。1#与2#熔覆层较连续,未出现大量的孔洞,成形较好;3#~5#熔覆层前半段出现了较多孔洞,后半段成形较好,原因可能在于随着扫描速度加快,前半段熔覆层由于基体温度低,不能充分熔化,多余粉末颗粒被吹走,形成孔洞,后半段由于基体温度上升,熔化粉末数量上升,熔覆层连续且宽度增加;综上,送粉束在后、激光束在前时,P=7 kW,v=0.5~0.6 m/min时的激光熔覆成形较好。

表5 激光熔覆工艺参数(送粉束在后、激光束在前)

图4 不同扫描速度下熔覆层宏观成形

2.3 熔覆层显微组织

P=7 kW,v=0.5 m/min时激光熔覆层显微组织如图5所示。可见,熔覆层与基体在结合界面呈现出良好的冶金结合,如图5(a)所示。熔覆层不同区域具有不同的组织特征,如图5(b)所示。由于激光熔覆具有较快的冷却速度和基体良好的导热能力,故界面的温度梯度(G)很高,同时凝固的瞬间结晶速度(V)非常小,即G/V很高,界面呈现平面状结晶的形式向表面生长[13],即在基体表面上熔覆层发生了外延生长,形成了很薄的一层平面晶,厚度在10μm以内。由界面处可以看出,由于激光加工中的热传导导致涂层界面以下的小部分基体被少量熔化。本试验中,基体对熔覆层合金的稀释很少。白亮层向上,由于冷却速度的降低、结晶速度的加快及界面扰动的出现,熔覆层的晶粒生长转为胞状晶,胞状晶区的生长方向主要受热流的控制,为热流的反方向,因熔池底部热流方向垂直于固液界面,故其生长方向亦垂直于界面,为热流的反方向[14]。涂层界面结合处复层结构的形成意味着激光熔覆时凝固行为的复杂性,它不仅受控于涂层材料和基材的熔化与传质特征,而且与其晶体学特征有很大关系。当熔融的涂层材料通过热传导使基体表面发生微熔时,由于基体金属晶界结构的不稳定性将引起其实际熔点在微观上发生变化,结果导致液/固界面在微观尺度上发生不均匀涨落起伏,使熔化的边缘晶粒处于半熔化状态。在随后的凝固过程中,这些半熔化晶粒将成为新晶粒生长的核心[15]。由于在同一基质晶粒上有众多形核的有利位置,因而具有很大的形核速率,并沿着最大散热方向以柱状晶形式向熔池内部延伸长大。在柱状晶生长过程中,由于合金熔体对流扰动作用的增强及稀释程度的降低,将抑制柱状晶的生长。再向上,熔覆层组织转变为树枝晶,其主要是由于平面晶或胞状晶的前沿,溶质的富集而出现成分过冷,导致了树枝晶的生长。

图5 P=7 kW,v=0.5 m/min时熔覆层显微组织

3 结论

本文在D=69 mm、F=17.4 g/min、L=5 L/min 情况下,研究了激光功率、扫描速度、激光束与送粉束相对位置等对激光熔覆成形的影响。结果表明:

(1)送粉束在前、激光束在后,激光功率为6 kW,扫描速度为1.5 m/min时的熔覆层成形较好;

(2)送粉束在前、激光束在后,激光功率为7 kW,扫描速度为1.2~1.4 m/min时的激光熔覆层成形较好;

(3)送粉束在后、激光束在前,激光功率为7 kW,在扫描速度为0.5~0.6 m/min时的激光熔覆成形较好;

(4)熔覆层的组织形态主要有平面层、胞状晶和树枝晶。

[1] 徐滨士,刘世参.表面工程新技术[M].北京:国防出版社,2002.

[2] 郑 敏,樊 丁,李秀坤,等.激光熔覆工艺参数对生物陶瓷涂层组织性能的影响[J].热加工工艺,2008,37(7):79-81.

[3] Peilei Zhang,Hua Yan,Chengwu Yao,et al.Synthesis of Fe-Ni-BSi-Nb amorphous and crystalline composite coatings by laser cladding and remelting[J].Surface & Coatings Technology,2011,206:1229–1236.

[4] 余本海,胡雩惠,吴玉娥,等.电磁搅拌对激光熔覆WC-Co基合金涂层的组织结构和硬度的影响及机理研究[J].中国激光,2010,37(10):2672-2677.

[5] Peilei Zhang,Hua Yan,Zhishui Yu,et al.Influences of different anneal temperatures and cooling rates on the amorphous and crystalline composite coating[J].Surface & Coatings Technology,2012,206:4981-4987.

[6] Kathuria Y P.Some aspects of laser surface cladding in the turbine industry[J].Surface and Coatings Technology,2000,132(2-3):262-269.

[7] Peilei Zhang,Hua Yan,Zhishui Yu,et al.Microstructure and tribological behavior of amorphous and crystalline composite coatings fabricated by laser melting[J].Applied Surface Science,258(2012):6902-6908.

[8] 张培磊,李铸国,于治水,等.激光熔覆+重熔制备Fe-Ni-B-Si-Nb系非晶纳米晶复合涂层研究[J].中国有色金属学报,2011,21(11):2846-2851.

[9] 袁庆龙,冯旭东,曹晶晶,等.激光熔覆技术研究进展[J].材料导报,2010,24(3):112-116.

[10] 孙耀宁,梁泽芽,张旭东.不锈钢表面激光熔覆耐磨涂层的进展及关键技术分析[J].热加工工艺,2009,38(16):113-116.

[11] 李养良,白小渡,王 利,等.激光熔疆r艺参数对熔覆层组织和性能的影响[J].热加工工艺,2009,38(2):101-103.

[12] 郑丽娟,刘会莹.16Mn钢表面激光熔覆Ni60合金关键参数优化[J].塑性工程学报,2012,19(3):109-113.

[13] 闫世兴,董世运,徐滨士,等.Fe314合金激光熔覆工艺优化与表征研究[J].红外与激光工程,2011,40(2):235-240.

[14] 丁阳喜,吴冀林.激光熔覆参数对熔覆组织的影响[J],热加工工艺,2010,39(2):94-96.

[15] Riabkina Fishman M,Rabkin E,Levin P,et al.Laser produced functionally graded tungsten carbide coatings on M2high-speed tool steel[J].Materials Science and Engineering A,2001,302:106-114.