不同冷却方式对速冻汤圆品质的影响

2013-09-04郑春燕张坤生任云霞

郑春燕,张坤生,任云霞

(天津市食品生物技术重点实验室,天津商业大学食品工程系,天津300134)

相比自然冷却和鼓风冷却这些传统的冷却方式,真空冷却则是一种快速冷却的方法,在食品冷冻冷藏链中,它是不可缺少的一个环节。真空冷却是把被冷却的产品放在真空冷却室内,然后用真空泵抽去冷却室内的空气,造成一个低压环境,将产品内部的水分蒸发,在蒸发过程中会吸热,最终导致产品本身的温度降低[1]。这种冷却方式在熟肉制品中广泛应用[2],但是在速冻米面制品中鲜见报道。汤圆是深受我国人民喜爱的传统米制品,在目前中国速冻行业中是最重要产品之一,其加工方式已逐渐由机械化生产替代家庭式手工制作,近年来在商场中汤圆的销售形势更是以冷冻汤圆形式为主,速冻汤圆产品在整个速冻食品中的比例达到5%~10%[3]。目前市场上销售的速冻汤圆基本都是生汤圆,需要蒸煮至熟才能食用,耗时耗力。现研究熟制速冻汤圆,食用更为方便、快捷,仅需要微波加热1min左右即可。但是,在熟制速冻汤圆制作过程中,产品中心温度仅达到80℃左右,并不能将所有微生物杀灭,尤其是芽孢会大量残留,一方面影响速冻汤圆货架期,同时也会对消费者构成潜在的安全隐患。本文旨在对熟制速冻汤圆不同冷却方式进行研究,达到改善熟制速冻汤圆品质和延长其保质期的效果。

1 材料与方法

1.1 材料与仪器

糯米、大米、黑芝麻、白芝麻 天津物美超市;变性淀粉 天津顶峰淀粉食品有限公司;蜂蜜、白砂糖、木薯预糊化淀粉:食品级;CMC-Na:分析纯。微生物培养:平板计数琼脂(plate count agar,PCA)培养基。

真空预冷实验机 上海鲜绿真空保鲜设备有限公司;Hunter Lab色差仪 美国Hunter Lab公司;TA.XT plus质构测试仪 英国Stable Micro Systems公司;UNIC7200分光光度计 尤尼柯(上海)仪器有限公司;PEN3便携式电子鼻 德国AIRSENSE公司。

1.2 实验方法

1.2.1 熟制速冻汤圆的制作 原料:糯米粉850g、大米粉 150g、水 760g、黑芝麻 250g、白砂糖 250g、蜂蜜50g、核桃 仁 25g、木薯 预糊 化 变 性 淀 粉 15g、CMC-Na 15g。工艺流程:原辅料处理→调制面团→调制

表1 速冻汤圆感官评分标准[10-11]Table 1 Sensory scoring criteria of frozen dumplings

本实验中工艺流程的冷却方式分别采用自然冷却、鼓风冷却、真空冷却以及复合冷却。各冷却方式的指标如下:自然冷却是在室温环境下;鼓风冷却机的转速为2300r/min;真空冷却的真空度为0.1MPa;复合冷却即真空冷却与自然冷却相结合,在汤圆煮熟后先置于自然冷却条件下5min,待汤圆表面多余水分晾干后再置于真空冷却条件下(真空度0.1MPa)至室温。

1.2.2 冷却方式对冷却时间的影响 将蒸煮至熟的汤圆按照5×5的方阵摆放在托盘上,汤圆之间有1cm间隔(防止粘连),分别用自然冷却,鼓风风冷、真空冷却和复合冷却方式进行冷却,使汤圆中心温度由80℃降到25℃。各冷却方式的指标是:自然冷却是在室温环境下,鼓风冷却的鼓风冷却机的转速为2300r/min,真空冷却的真空度为0.1MPa,复合冷却即真空冷却与自然冷却相结合,在汤圆煮熟后先置于自然冷却条件下5min,待汤圆表面多余水分晾干后,再置于真空冷却条件下(真空度0.1MPa)进行真空冷却。

1.2.3 不同冷却方式对产品水分损失率的影响 测定汤圆冷却前后的质量,计算汤圆的失水率。

式中:X1-处理前速冻汤圆的质量,g;X2-处理后速冻汤圆的质量,g;L-速冻汤圆的失水率,%。

1.2.4 不同冷却方式对汤圆冻裂率的影响 将汤圆煮熟,选取20个汤圆在-40~-30℃速冻 30min,然后在-18℃冷藏12h,在室温条件下解冻1h,如此反复冷冻解冻 6 次,测其冻裂率[4-5]。

冻裂率(%)=(冻裂汤圆数/20)×100

1.2.5 不同冷却方式对汤圆复煮后汤汁浑浊率的影响 量取500mL的水倒入锅中,水煮沸后将电磁炉功率调到500W,将冷藏一段时间后的6个速冻汤圆一起加入,煮3min后将汤圆捞出,汤汁冷却至室温后移入500mL容量瓶中定容。在620nm处测汤汁的透光率,用蒸馏水作空白对照。一般用透光率大小表示汤汁浑浊情况,透光率高,则说明沉淀物少,即汤汁清晰,汤圆具有较好的品质[6]。

1.2.6 不同冷却方式对产品质构[7]的影响 本实验采用TA.XT plus质构测试仪对速冻汤圆及糯米面团进行TPA全质构测试。测试参数:P50探头;测试前速度:2mm/s;测试后速度:1mm/s;测试速度:1mm/s;测定间隔时间:5s;压缩距离:8mm。

主要测试指标:硬度、弹性、黏性、内聚性、咀嚼度、回复性。

1.2.7 不同冷却方式对色差的影响[8]采用色差计,每个试样至少平行3次,并取大小集中的3组数据的平均值作为结果。

1.2.8 不同冷却方式对挥发性风味的影响 采用PEN3便携式电子鼻测定:称取7g汤圆,切碎、装入100mL烧杯内,采用两层保鲜膜密封,待气味挥发30min后进行测定,每个水平的样品至少测定3次。

1.2.9 不同冷却方式对微生物的影响[9]根据GB/T4789.2-2010《食品卫生微生物学检验》菌落总数的测定方法,考察对微生物的影响。

1.2.10 感官评价 选取6名本专业人士组成感官评价小组,按外观、色泽、气味、口感和可接受性顺序,逐一对各组汤圆进行打分,计算平均值。总分为100分,权重系数为:外观(0.20)、色泽(0.20)、气味(0.20)、口感(0.20)、可接受性(0.20)。

1.2.11 数据分析 数据利用Excel和SPSS 17.0软件进行分析。

2 结果与讨论

2.1 不同冷却方式对冷却时间的影响

由图1看出,自然冷却方式冷却时间(产品中心温度降到25℃)最长为30.5min,其次是鼓风冷却19min,真空冷却和复合冷却方式时间较短,分别为8、11min。并且SPSS分析四种冷却方式对产品的冷却时间有显著性差异(p<0.05)。

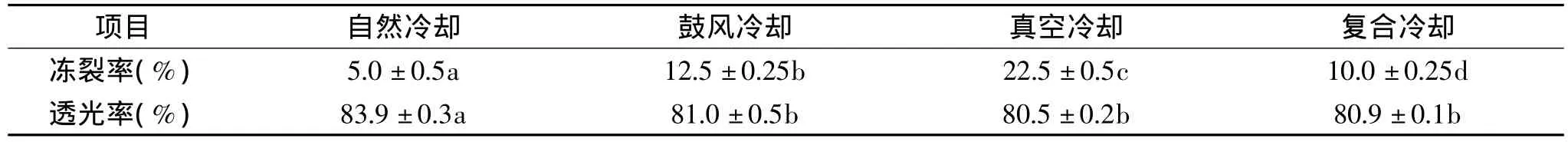

表2 不同冷却方式对产品冻裂率、透光率的影响Table 2 Effect of different cooling methods on the transparency and the extent of breach

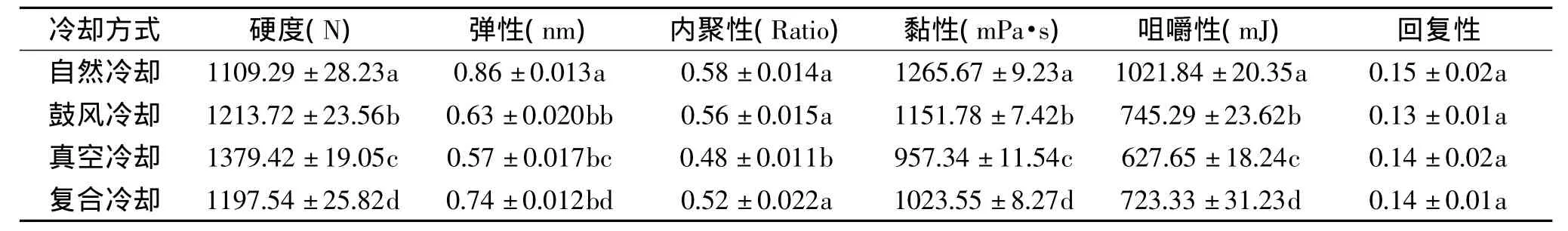

表3 不同冷却方式对物性的影响Table 3 Effect of different cooling methods on physical property

图1 不同冷却方式对冷却时间的影响Fig.1 Different cooling methods effect on the cooling time

自然冷却和鼓风风冷的驱动力是食品内外部降温速率的不同产生的温度差,并且热交换在食品表面进行。然而,真空冷却主要是蒸发量和蒸发速率决定,因而降温速率主要由水分含量和食品的内部结构决定[12]。Pasqualone,Turk 和 Celik[13-14]等人对卷心菜冷却时间进行研究时也有同样的结论,即采用真空冷却方式所用时间明显比传统冷却方式短。复合冷却虽然所用时间稍长,但明显要快于鼓风风冷和自然冷却方式。

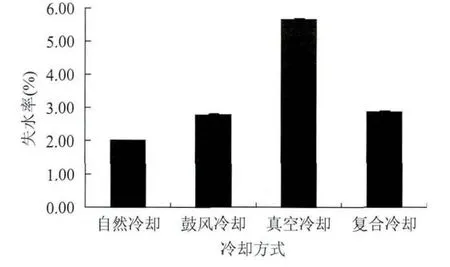

2.2 不同冷却方式对产品水分损失率的影响

由图2看出,真空冷却的失水率是最高的,自然冷却的失水率最小。四种冷却方式的失水率有显著性差异(p<0.05)。

原因是真空冷却的冷却原理是利用低压状态下水分蒸发吸热,因此真空冷却的水分损失最大,而自然冷却是通过产品内外温度差降温,因此产品的水分损失率最小[15],而且复合冷却结合了自然冷却和真空冷却两种方式,由于真空冷却的时间减少,另一方面自然冷却5min后将表面带有一些水分缓慢蒸发后,这有利于加速降温速率和降低产品本身的水分损失。T J Rennie[16]等人对真空冷却后的莴苣的重量损失进行研究,表明真空冷却比传统冷却方式重量损失大,通过改变冷却速率可以降低重量损失,这与本实验中复合冷却的开始阶段处理有相似之处。

图2 不同冷却方式对产品失水率的影响Fig.2 Different cooling methods effect on rate of water loss of products

2.3 不同冷却方式对产品冻裂率、透光率的影响

由表2看出,真空冷却比其他三种冷却方式冻裂情况严重,鼓风冷却与复合冷却次之,自然冷却冻裂率最低,四种冷却方式的产品冻裂率有差异性显著(p<0.05)。自然冷却与其他三种冷却方式处理的汤圆透光率差异明显(p<0.05),另外三种差异不明显。

汤圆的开裂原因主要分为内压力膨胀和水分散失,冷冻过程是传热和传质的过程,解冻时,水分分布不均匀,再次冷冻冻结后就会导致压力的不均,从而使汤圆出现龟裂[17]。汤圆冷却过程中失水,水分成了破坏汤圆品质的重要影响因素,真空冷却比其他三种冷却方式水分损失多(2.2),体现在产品的质量减少,采用复合冷却开始阶段的水分蒸发有利于产品品质的保持和冷冻中的冻裂率的降低。

汤圆的透光率由于汤圆反复解冻和冻结过程中表面淀粉回生引起的,而产品中的水分影响回生,不同冷却处理之间失水量有所差异,自然冷却失水较少,回升率低,复煮后汤汁澄清,故透光率较高。总体来说,四种冷却方式冷却过的汤圆复煮后透光率整体偏高,原因是熟制的汤圆黏性大,解冻后仍保持较紧密结构,使复煮后汤汁透光明显。

2.4 不同冷却方式对产品质构的影响

由表3可知,四种冷却方式在硬度、黏性、咀嚼性方面有显著性差异(p<0.05),这主要是由于汤圆的硬度、黏性、咀嚼性与其水分含量密切相关,而真空冷却的失水率最大,造成了黏性和咀嚼性的下降和硬度的增大。研究表明,与自然冷却相比,真空冷却更具有多孔结构[18-20],真空冷却的汤圆内聚性最低,这由于真空冷却过程中,汤圆内部水分迅速蒸发且形成了微孔结构,导致内聚性的下降。各冷却方式的汤圆回复性之间差异不显著,这可能是与熟糯米本身较好的粘弹性有关。李静等对酱牛肉的真空冷却进行研究时也表明了真空冷却方式使产品导致多空结构[21]。

2.5 不同冷却方式对产品色泽的影响

由表4得出:真空冷却与其他三种冷却方式L*值差异显著(p<0.05),自然冷却、鼓风风冷和复合冷却显著不明显;自然冷却与其他三种冷却方式a*值差异明显(p<0.05),另外三种差异不明显;四种冷却方式b*值差异明显(p<0.05)。

表4 不同冷却方式对产品色泽的影响Table 4 Effect of different cooling methods on volatile flavor

色泽是衡量速冻汤圆的重要指标,而影响色泽的因素很多,通常pH改变、水分含量变化、淀粉回生、微生物的增殖都会对汤圆的色泽造成影响。不同冷却方式与水分比重降低、淀粉回生加剧都有相关作用,这些因素都会改变汤圆的色泽。真空冷却较其他三种冷却方式失水多,淀粉回生严重,黄色素增加,对色泽影响明显。

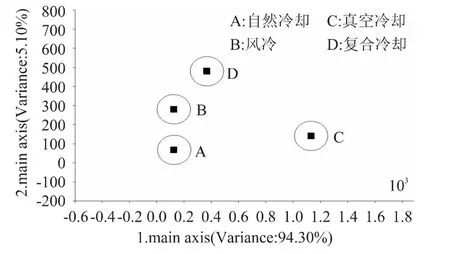

2.6 不同冷却方式对挥发性气味的影响

不同冷却方式处理下,汤圆挥发性气味的电子鼻PCA分析:第一主成分贡献率为94.30%,第二主成分贡献率为5.10%,总贡献率为99.40%。上述PCA模型图说明:不同冷却方式对第一主成分挥发性气味的区分明显,对第二主成分区分明显。

图3 不同冷却方式对挥发性气味的影响Fig.3 Effect of different cooling methods on volatile flavo

由于自然冷却和鼓风风冷暴露在空气中的时间较真空冷却和复合冷却时间要长,导致产品中成分间发生反应,这可能是导致挥发性气味第一主成分降低的主要原因;另外,真空冷却失水较其他冷却方式多,使挥发性气味浓度增加,也是影响挥发性气味差异的一个因素。

2.7 不同冷却方式对微生物的影响

由图4看出,四种冷却方式处理的速冻汤圆的微生物水平随着储藏时间的增长呈现增长的趋势。陈慧燕[22]等人对汤圆、水饺的菌落总数进行研究时也有相同结论。国标规定速冻米面制品的菌落总数不能高于1.0×104cfu/g(GB19295-2003)。由图4可知,自然冷却和鼓风冷却两种冷却方式的菌落总数水平明显高于真空冷却和复合冷却。

图4 不同冷却方式对贮藏期微生物的影响Fig.4 Effect of different cooling methods on microorganism during storage period

由于自然冷却和鼓风冷却的冷却时间长,在微生物的易繁殖温度区停留时间长,因此造成了后期微生物水平偏高[21],保质期大约在24d左右。真空冷却和复合冷却的微生物水平相对较低,较快时间通过了高温区,这在一定程度上对微生物的生长不利[23],产品的保质期可分别达到32d和29d。Burton等人研究蘑菇时表明真空冷却后蘑菇的储藏期为102h,比其他冷却方式要长 24h[1],与本实验结果相似。同样,Kim对生菜的货架寿命进行研究,发现真空冷却的生菜在0℃时的货架寿命为40d,而传统的冷却方法冷却的生菜在0℃下的货架寿命为20d[24],这与真空冷却减少微生物污染有关。

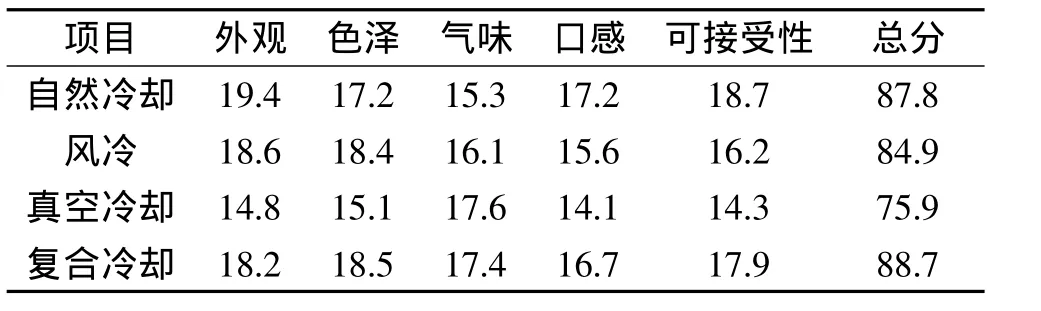

2.8 冷却方式对产品感官品质的影响

通过表5感官评定,真空冷却使汤圆水分流失加重,质构、色泽、气味变化明显,且真空冷却水分蒸发速度快,导致汤圆表面褶皱,凹凸不平,对产品品质产生负面影响;受到产品水分含量的影响,在口感方面上对咀嚼性、硬度等方面产生影响,质构测试表明真空冷却处理的汤圆硬度变大,弹性也有所下降,这也解释了口感感官评分较低的原因。自然冷却、鼓风冷却、复合冷却方式得分较高,在消费者可接受范围内。

表5 不同冷却方式产品的感官评价Table 5 Effect of different cooling methods on sensory evaluation

3 结论

通过结合真空冷却和自然冷却相结合的方法,与传统的冷却方式相比,复合冷却提高了生产效率。与单独的真空冷却相比,复合冷却的方法耗能少,降低了生产成本降低。与真空冷却相比,复合冷却方法对产品的品质影响较小,真空冷却对产品的硬度、黏弹性、色泽、气味有更显著的影响。真空冷却和复合冷却较传统的冷却方式相比,可延长货架期。

复合冷却在一定程度上能够缓解真空冷却造成的失水严重以及品质下降问题,并能够比传统的冷却方式获得较长的贮藏期限。当然,真空冷却方式在提高冷却速率和延长贮藏期方面具有其他冷却方式无法替代的优越性,因此,有关真空冷却条件对熟制速冻汤圆质量损失率影响的机制尚有待于进一步探讨。

[1]王海鸥,姜松.真空冷却技术及其在食品工业的研究和应用[J].制冷,2004,23(1):33-36.

[2]刘洋,邹同华,吴双.真空预冷技术的研究发展概况[J].制冷与空调,2004,4(10):6-10.

[3]张蓉晖.速冻汤圆的开裂及控制[J].企业技术开发,2001(4):27-28.

[4]高福成,张慜 .速冻食品[M].北京:中国轻工业出版社,1998.

[5]曹晓霞.羧甲基沙蒿胶的制备性质及应用[D].无锡:江南大学,2008:40.

[6]王韵.速冻汤圆品质改良研究[D].无锡:江南大学.2009.

[7]战旭梅,郑铁松,陶锦鸿.质构仪在大米品质评价中的应用研究[J].食品科学,2007,28(9):62-65.

[8]郑刚,胡小松,李全宏,等.用色差仪和质构仪对高蛋白挂面色泽和质地的研究[J].食品工业科技,2006,27(10):99-102.

[9]GB/T 4789.2—2010食品卫生微生物学检验 菌落总数测定[S].

[10]张国治.糯米粉的品质分析及速冻汤圆品质改良[J].冷饮与速冻食品工业,2006,12(2):39-42.

[11]许秀峰,李桂玉.速冻水饺、速冻汤圆生产缺陷改善[J].冷饮与速冻食品工业,2004,9(3):36-40.

[12]李静,李兴民,刘毅.真空冷却与常规冷却方式对白煮牛肉品质影响的比较[J].肉类工业,2007(10):8-10.

[13]PasqualoneS B.Experimentaltrialson thevacuum precooling of various vegetable and fruit products[J].Rivistadi Frutticolturae-di Orto-oricoltura,1986,48(2):45-50.

[14]Turk R,Celik E.The effects of vacuum cooling on the quality criteria of some vegetables[J].Acta Hort,1994,368:825-829.

[15]乔亮,张坤生,任云霞.真空冷却技术对低温乳化肠品质影响的研究[J].食品工业科技,2013,33(20):101-104.

[16]Rennie T J,Vigeault C,Raghavan G S V,et al.Effects of pressure reduction rate on vacuum cooled lettuce quality duringstorage[M].Canadian Biosystems Engineering,2001,339-343.

[17]王韵,张燕萍.变性淀粉对速冻水饺质量的影响[J].食品与发酵工业,2009,35(3):105-108.

[18]Sun D W,Brosnan T.Extension of the vaselife of cut daffodil flowers by rapid vacuum cooling[J].International Journal of Refrigeration,1999,22:472-478.

[19]Wang L J,Sun D W.Modelling vacuum cooing process of cooked meat-part 2:Mass and heat transfer of cooked meat under vacuum pressure[J].International Journal of Refrigeration,2002,25:862-871.

[20]Wang L J,Sun D W.Numerical analysis of the three dimensionalmass and heattransfer with inner moisture evaporation in porous cooked meat joints during vacuum cooling[J].Transactions of the ASAE,2002,45(6):107-115.

[21]李静,李兴民,穆国锋,等.不同冷却方式对酱牛肉冷却效果的影响[J].食品科技,2008,8:73-77.

[22]陈慧燕,李小春.速冻食品卫生细菌检测结果分析[J].中国卫生检验杂志,2002,12(1):88-89.

[23]Donald K M,Sun D W.The formation of pores and their effects in a cooked beef production the efficiency of vacuum cooling[J].Journal of Food Engineering,2001,47:175-183.

[24]Kim B S,Kim D C,Lee S E,et al.Freshness prolongation of crisphead lettuce by vacuum cooling[J].Agricultural Chemistry and Biotechnology,1995,38(3):239-247.