喷雾干燥入口温度对草莓粉品质的影响

2013-09-03徐学玲赵晓燕

徐学玲,张 超,赵晓燕,马 越

(北京市农林科学院蔬菜研究中心、农业部华北地区园艺作物生物学与种质创制重点实验室、农业部都市农业(北方)重点实验室,北京 10097)

草莓属于蔷薇科草莓属,含有葡萄糖、果糖、柠檬酸、苹果酸、花青素、维生素及矿物质等人体所需的营养成分,被誉为“水果皇后”[1]。草莓质地柔软,生产季节性强,收获时间集中,易破损,常温下仅能存放2~3d[2]。因此,草莓系列产品的开发具有巨大意义。喷雾干燥可以直接使果汁溶液等干燥成粉状或颗粒状制品,得到的产品颗粒度小而均匀,具有良好的分散性和速溶性,而且物料在干燥过程中受热时间短,营养成分与风味物质能很好地保留。但是,喷雾干燥过程中,水分迅速被蒸发,常会导致产品形成玻璃态,而玻璃态结构从热力学角度是不稳定的,易引发产品物理及化学性质的变化,如结块团聚、氧化反应等,对产品稳定性有较大影响[3]。干燥过程中水分含量对玻璃态转变温度有着很大影响[4],而喷雾干燥体系中喷雾干燥的入口温度是控制产品水分含量的关键因素[5]。本文以新鲜草莓为原料,经过漂烫、打浆、酶解等预处理,最后进行喷雾干燥获得草莓粉,研究喷雾干燥入口温度对草莓粉理化特性的影响。

1 材料与方法

1.1 材料与仪器

草莓 品种为章姬,于当地市场购买;麦芽糊精、β-环糊精 均为食品级;果胶酶(1.0U/mg)诺维信公司。

B-290喷雾干燥机 瑞士Buchi;果蔬打浆机 飞利浦;UV-1800紫外分光光度计 日本岛津;差示扫描量热仪 美国PerkinElmer;CM3700d色差仪 日本柯尼卡-美能达;高压均质机 美国GEA;水分活度仪 美国AUQU;冷场发射扫描电子显微镜 日立S4800;激光粒度仪 美国Microtrac。

1.2 草莓粉喷雾干燥工艺流程

将新鲜草莓去蒂后,清洗,投入沸水中烫漂90s,并迅速在冰水浴中冷却,沥去多余水分后打浆,向草莓浆中添加物料重1‰的果胶酶,混合均匀,于50℃条件下酶解1.5h,并迅速灭酶。物料经100目筛过滤,去除滤渣。向滤液中加入5%的麦芽糊精和2.5%的β-环糊精,混合均匀并均质(30MPa),进行喷雾干燥,入料流量为6mL/min、进风速率为0.67m3/mim,入口温度分别为160、170、180℃,最终草莓粉真空包装,避光贮藏。

1.3 草莓粉理化特性测定方法

溶水时间测定:取1g样品于小烧杯中,加入20mL蒸馏水,在轻微匀速搅拌下,记录样品完全溶解所用的时间。

水分活度测定:采用水分活度仪测定,将草莓粉平铺于样品池内,进行测试。

花青素含量测定:采用pH示差法测定[6]。

包埋率测定:以花色苷含量计[6]。

颜色测定:参照Quek[7]等方法,采用基于CIE L*a*b*均匀色系统的全自动色差计测定。L*值表征样品亮度;a*表征红色;b*表征黄色;色调角为h°=tan-1(b*/a*),表征颜色特性(0°表示红色,90°表示黄色);色度为c=(a*2+b*2)1/2,表征颜色饱和度。样品测试前先用经国家标准委员会校准的白色瓷砖进行调白(L*=91.0,a*=+0.3165,b*=+0.3326)。

粒径分布测定:采用激光粒度仪测定,采用干法进样方式测定。

DSC测定:采用差示量热扫描仪,测试前校准铝盒温度和热流。在已称重铝盒中称取1~4mg草莓粉,压片,以空铝盒压片作对照。扫描温度范围10~80℃,通过加热样品获得热流曲线,升温速度为10℃/min。

表面形态测定:参考Canoi-Chauca等[8]方法,稍作改进,草莓粉表面结构通过扫描电子显微镜观察。用双面胶将微量样品均匀固定于试样观察台上,在2.5kV高真空条件下,扫描电子显微镜溅射涂膜系统中喷金60s,喷金后的样品在扫描电子显微镜15kV工作电压条件下观察,获取1000倍显微照片。

2 结果与分析

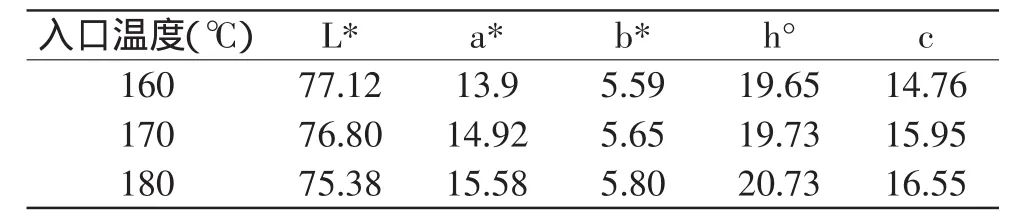

2.1 入口温度对草莓粉颜色的影响

表1显示喷雾干燥入口温度对草莓粉颜色的影响。随着入口温度升高,草莓粉L*值下降,a*、b*值升高,h°、c值增大,这主要是因为高温引起草莓汁中糖类物质发生褐变反应所致[7];随着入口温度的升高,h°增大则是由于草莓汁中的花青素在高温下结构不稳定,发生降解反应所引起[9];随着入口温度升高到180℃,草莓粉溶水后出现了焦糊味,可能是因为较高的入口温度使得草莓粉发生了美拉德反应。

表1 喷雾干燥入口温度对草莓粉颜色的影响Table 1 Effect of inlet temperature on color of strawberry powder

2.2 入口温度对草莓粉理化性质的影响

表2显示了喷雾干燥入口温度对草莓粉理化性质的影响,随着喷雾干燥入口温度升高,水分活度减小,溶水时间延长。在喷雾干燥过程中,雾滴的干燥过程分为等速干燥和降速干燥两个阶段,在等速干燥阶段,雾滴的温度一直保持湿球温度不变;在降速干燥阶段,雾滴的温度分布是从液滴内部到外部逐渐升高[10]。喷雾干燥入口温度越高,干燥过程进入降速干燥阶段时间就越早,对应的干燥草莓粉的水分活度小,而水分活度小则其在溶水过程中吸附水分的耗时长,草莓粉的溶水时间由16s延长到25s。

表2 喷雾干燥入口温度对草莓粉理化性质的影响Table 2 Effect of inlet temperature on the properties of strawberry powder

随着喷雾干燥入口温度的升高,草莓粉的花青素含量随之降低。这可能主要是由于花青素在高温下结构不稳定[9],易发生降解所致。

当喷雾干燥入口温度升高时,草莓粉包埋率呈现先上升后下降的趋势。因为入口温度升高,壁材的成膜速度加快,从而包埋率升高,并在170℃时达到最大94.1%;但温度进一步升高,包埋率下降,这可能是由于温度过高、水分蒸发过快,囊壁形成微小缝隙,微粒体系的黏度降低,从而导致包埋率下降[6]。

2.3 入口温度对草莓粉晶型转化温度的影响

图1显示喷雾干燥入口温度对草莓粉内部晶型转变温度的影响。随着喷雾干燥入口温度由160℃升高到170℃,草莓粉的吸热峰温度由41.83℃升到47.34℃。该吸热峰可能是由于草莓粉内部某些晶型结构转换所形成的,该温度越高,证明草莓粉体系稳定性越高,因此,在一定温度范围内,随着入口温度的升高,草莓粉的稳定性有所提高。

图1 喷雾干燥入口温度对草莓粉内部晶型转变温度的影响Fig.1 Effect of inlet temperature on the transform temperature of strawberry powder

2.4 入口温度对草莓粉表面形态的影响

图2显示了喷雾干燥入口温度对草莓粉表面形态的影响。在入口温度为160℃时,多数微粒发生粘连,表面有典型的皱褶、凹陷和孔洞现象,这是由于温度相对较低,在喷雾干燥过程中液滴受热不均匀所产生的机械应力所致[11];入口温度为170℃时,微粒间较为分散,粒径均一,畸形粒少,表面光滑、无裂缝和折痕等,呈现良好的球状结构,表明壁材对芯材的包埋效果良好;入口温度为180℃时,微粒大小不均,并有明显缩皱凹陷现象,而且细小微粒明显增多,这是由于喷雾干燥过程中温度高水分蒸发快,微粒产生收缩、分子反应和氢键键合等所导致[12]的。

图2 喷雾干燥入口温度对草莓粉表面形态的影响(1000×)Fig.2 Effect of inlet temperature on morphological structure of strawberry power(1000×)

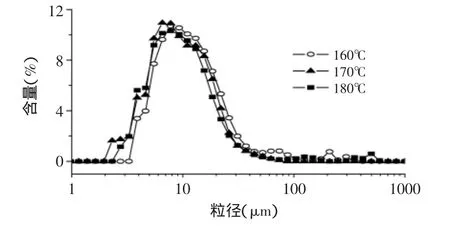

2.5 入口温度对草莓粉粒径分布的影响

喷雾干燥入口温度对草莓粉粒径分布的影响见图3。草莓粉粒径主要分布在2~30μm范围内,但低温时所得微粒的粒径比高温时大,粒径分布也宽。随着入口温度由160℃上升到180℃,峰值由9.21μm下降到8.00μm,同时,粒径分布宽度由11.39μm下降到10.85μm。原因在于当喷雾干燥入口温度较低时,料液雾滴瞬间成核速度较低,成核数量少,因此所得微粒粒径较大;而此时由于微粒的析出以生长为主,相应地形成最终草莓粉的时间延长,微粒相互间的团聚和碰撞也导致草莓粉的均匀性变差,故粒径分布变宽;随着温度的升高,料液蒸发速度加快,液滴达到过饱和态的时间缩短,故形成的微粒粒径相应减小,粒径分布变窄[13]。由图3可见,当入口温度为160℃时,粒径分布在50~90μm处出现一个小峰,这主要是由于入口温度较低时草莓粉的水分含量相对较高,导致粉末间出现粘连、结块而使草莓粉的分散性变差、粒径增大。

图3 喷雾干燥入口温度对草莓粉粒径分布的影响Fig.3 Effect of inlet temperature on particle size distribution of strawberry powder

3 结论

喷雾干燥入口温度对草莓粉品质具有显著影响,随着入口温度升高,草莓粉的颜色变浅;水分活度由0.108下降到0.0887;溶水时间由16s增加到25s;花青素含量由28.43mg/100g下降到23.61mg/100g;晶型转变温度由41.83℃提高到47.34℃;同时,草莓粉的包埋率及微粒结构、粒径分布等也均受到影响。以170℃作为入口温度为宜,在此条件下可以得到包埋率较高,品质较好的草莓粉。

[1]周青,王纪忠,陶书田,等.存放方式对壳聚糖涂膜草莓保鲜效果的影响[J].食品工业科技,2011,8(4):368-371.

[2]李海燕,刘桂平,刘蕾.壳聚糖复合涂膜常温保鲜草莓的研究[J].食品工业科技,2012(1):359-361.

[3]于泓鹏,曾庆孝.食品玻璃化转变及其在食品加工储藏中的应用[J].食品工业科技,2004,25(11):149-151.

[4]Song TC,Sheikh AHN,Siew YQ,et al.Changes of volatiles’attribute in durian pulp during freeze- and spray-drying process[J].LWT-Food Science and Technology,2008,41(10):1899-1905.

[5]赵学伟,毛多斌.玻璃化转变对食品稳定性的影响[J].食品科学,2007,28(12):539-541.

[6]王宇滨,张超,马越,等.紫玉米花色苷微胶囊化工艺和性能研究[J].食品科学,2011,32(8):61-64.

[7]Quek S Y,Chok N K,Swedlund P.The physicochemical propertiesofspray-dried watermelon powders[J].Chemical Engineering and Processing,2007,46(5):386-392.

[8]Canoi-Chauca M,Stringheta P C,Ramos A M,et al.Effect of the carriers on the microstructure of mango powder obtained by spray drying and its functional characterization[J].Innovative Food Science and Emerging Technologies,2005,6(4):420-428.

[9]徐妍,于浙源,李兴国.花青素在小浆果加工过程中的稳定性[J].食品工业科技,2012,33(4):442-445.

[10]Aysegul K,Bekir C.Degradation kinetics of anthocyanins in blood orange juice and concentrate[J].Food Chemistry,2003,81(4):583-587.

[11]Miao S,Roos Y H.Isothermal study of nonenzymatic browning kinetics in spray-dried and freeze-dried systems at different relative vapor pressure environments[J].Innovative Food Science and Emerging Technologies,2006,7(3):182-194.

[12]马云标,周惠明,朱科学.VE微胶囊的制备及性质研究[J].食品科学,2010,32(2):1-5.

[13]赵改青,王晓波,刘维民.喷雾干燥技术在制备超微及纳米粉体中的应用及展望[J].材料导报,2006,20(6):56-59.