油田射孔弹弹体粉末冶金成形工艺优化与性能强化

2013-09-02戴建东李大勇

戴建东,李大勇

(哈尔滨理工大学材料科学与工程学院,150040哈尔滨)

传统的弹体制造方法主要有机械加工、铸造加机械加工、冷挤压加机械加工等.这些制造方法生产的弹体基本能满足实际需求,但存在生产工艺复杂、材料适用性低、性能不稳定、材料利用率低、成本高等缺陷.粉末冶金成形技术具有净近成形、材料适用范围广、生产效率高、材料利用率高和成本相对较低等方面的优势[1],是制造弹体比较理想的工艺方法.

粉末冶金弹体是将金属粉末放入模具,通过压力压制成形并在一定温度下烧结后获得的,弹体内存在一定的孔隙且密度分布不均匀,而孔隙和密度对弹体的性能有很大影响[2],要获得高强度弹体,必须降低弹体孔隙率,提高弹体密度并使之均匀分布.提高粉末冶金制品密度的工艺方法主要有:粉末热锻、温压成形、高速压制、粉末注射成形、动磁压制成形、复压复烧等[3-4],通过对各种粉末成形工艺技术特点和制造成本分析对比[5-9],采用复压复烧工艺制备高密度弹体具有一定优势.由于粉末冶金成形过程中压制压力、保压时间、成形方式等工艺参数对弹体压坯组织结构及密度分布均有重要影响,而相关方面的研究报道较少且缺乏系统性,为此,本文以此为基础展开了相关研究.

1 方法

本试验原料选用雾化铁粉、电解铜粉、电解镍粉、磷片石墨、硬酯酸锌和锭子油,首先在双锥型W-30型混料机(转速为60 r/min)中混合,具体步骤为:将10 kg铁粉放入混料机内,再将按质量分数称好的Cu、Ni、石墨和硬脂酸锌依次放入混料机内,外加0.5~1%的锭子油预混10 min,然后将剩余的15 kg铁粉再放入混料机内混合30~40 min.因油田射孔弹弹体结构复杂及密度要求较高,通过一次压制成形烧结不能满足要求,本试验采用先初压初烧,再进行复压复烧工艺,在氨分解氢气保护下烧结,850℃出炉气氛保护下冷却.工艺参数如下:初压压力400~800 MPa,初压保压时间1~3 s,初烧温度800℃,初烧保温时间60 min,复压压力600~900 MPa,复压保压时间1~3 s,复烧温度1 150℃,复烧保温时间90 min.

按GB/T7963标准规定制造加工拉伸试样,在WDW-10型微机控制电子万能试验机上进行拉伸试验,应变速率为5×10-3s-1,并按GB/T7964标准规定进行测试;在OLYMPUS-GX71-6230A型金相显微镜上观察金相组织,腐蚀剂为4%的硝酸+酒精.

2 弹体结构优化及压制方式选择

2.1 弹体结构及尺寸设计

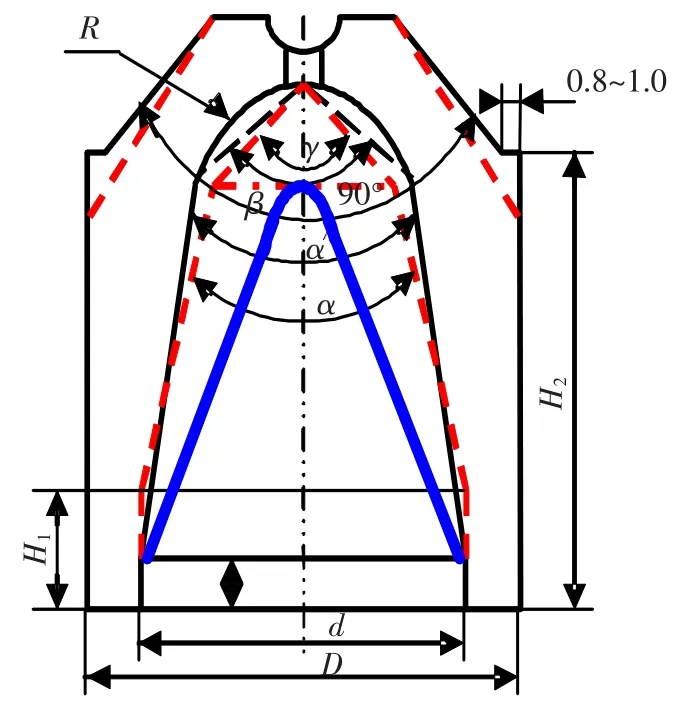

弹体的主要作用有[10-14]:1)装载炸药;2)使射孔弹固定在射孔枪上;3)为药型罩提供反射波,增加有效装药量;4)延缓反射波对金属射流的影响;5)减少弹间爆轰波干扰.结合射孔弹爆轰过程弹体受力和粉末冶金成形工艺特点,弹体结构优化设计遵循以下原则:弹体为臼形,以保证弹体端部药型罩外表面所受爆轰冲量最大;有利于爆轰能量向轴线聚集,保证爆轰波和反射波对药型罩的挤压和变形作用,增强聚能效应;弹体内表面各部分尺寸应圆滑连接,表面粗糙度低,同轴度高,以保证装药密度分布均匀;弹体结构强度高且分布均匀,以充分发挥弹体的作用;弹体结构满足粉末冶金工艺成形性要求,利于压制成形.

根据上述原则,在弹体外径、内径、总高度不变的情况下,对弹体结构进行如下优化设计:

1)在保证装药高度的条件下,将α角度适当减小,以降低H1的高度和轴向截面积差,有利于压制成形和密度分布均匀.

2)将弹体内表面顶部的圆锥形改为球形,增大弹体内腔体积,以保证装药体积不变.

3)适当增加β角度,以增加弹体顶部壁厚和有效装药量,提高顶部强度.

4)适当增加H2高度,与顶部斜面形成一个0.8~1.0 mm的平台,其作用是降低平台与顶部的高度差,避免模具上冲出现尖角,延长模具使用寿命.图1为弹体结构优化示意图.

2.2 压制方式选择

射孔弹弹体结构如图1所示.由图1可以看出,该件是一个典型结构复杂的盲孔件,盲孔深度达到56 mm,内孔为一圆锥面且壁厚极不均匀,最薄处为4 mm,最厚处为15 mm,相差3倍多,若采用普通模具单向压制的成形方式,很难压制成形,即使能够压制成形,也很难保证零件各点密度相对均匀.因此,初压时必须采用组合模具,阴模和芯棒浮动的双向压制加双向摩擦后压的压制成形方式来压制初坯,复压时采用阴模和芯棒浮动的双向压制方式对初烧后的初坯进行复压,使内孔反压量远大于上冲的压下量,从而保证弹体压坯的成形性和密度均匀性.

图1 弹体结构优化示意图

3 结果及分析

3.1 压制压力对压坯组织结构及密度的影响

3.1.1 压力对压坯组织的影响

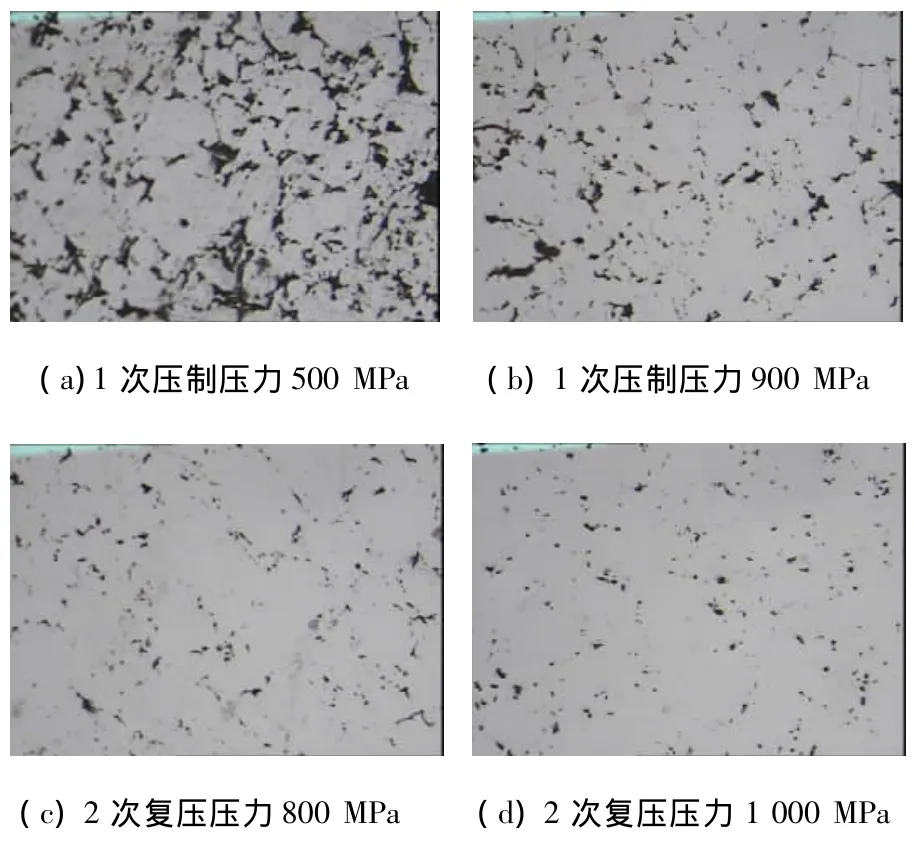

压制压力对压坯组织的影响主要体现在孔隙数量、孔隙大小、孔隙形态等方面.图2为不同压力下压坯烧结后孔隙分布状态.

1次压制烧结时,随着压制压力的增加,孔隙数量、形状、大小、分布等均有明显变化.在压制压力较低时,压坯组织中粉末颗粒边界清晰可见,孔隙数量较多,即有大孔隙也有小孔隙且孔隙形状呈不规则形态,并沿颗粒边界呈网状分布,独立孔隙较少,如图2(a)所示;在压制压力较高时,压坯组织中粉末颗粒边界相对模糊,孔隙数量减少,而且大孔隙明显减少,孔隙形状多呈椭圆形或球形,并有少量不规则形,且大部分独立分布,如图2(b)所示.上述孔隙形态的变化主要是由于1次压制时致密化不充分,压坯密度较低且密度相差较大造成的.

图2 不同压力下压坯烧结后孔隙分布状态

2次复压烧结时,随着压制压力的增加,孔隙数量、形状、大小、分布等变化不是十分明显.在800 MPa压力复压时压坯组织中孔隙数量已经很少,孔隙形状主要为椭圆形和球形及少量的条形,大部分是独立均匀分布,如图2(c)所示;当复压压力增加到1 000 MPa时压坯组织中的孔隙相对减少,孔隙形状基本都是椭圆形和球形,且独立均匀分布,如图2(d)所示.复压压坯组织孔隙形态变化不大的原因是复压压力在800 MPa和1 000 MPa时压坯被充分致密化,压坯密度较高且密度相差较小造成的.

3.1.2 压力对压坯密度的影响

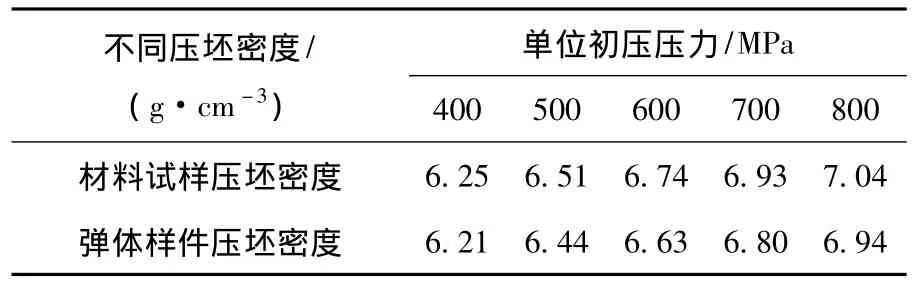

在初压成形工艺试验过程中,分别选择了400~800 MPa作为初压压力进行初压成形工艺试验,表1为不同初压压力弹体密度测试结果.

表1 不同初压压力弹体密度测试结果

从表1可以看出,在相同初压压力条件下,弹体样件压坯密度均比材料试样压坯密度低.主要是由于材料试样和弹体样件结构不同造成的,即弹体样件要获得与材料试样相同的密度,必须提高初压压力.试验结果表明,弹体初压压力比材料试样提高10%后,弹体样件就能达到与材料试样相同的密度.在密度为6.2 g/cm3时,弹体样件压坯密度分布不均匀,个别部位密度低,压坯强度也相对较低,不利于生产搬运周转,且由于压坯高度较高,增加了复压压下量,不利于复压.当密度分别为6.4、6.6 g/cm3时,弹体样件压坯密度分布比较均匀,压坯强度较高,有利于复压.由上述分析可知,初压时初压压力在600 MPa较为合适.

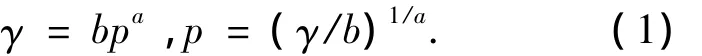

图3为初压压力与初压坯密度的关系曲线.

图3 压制压力与压坯密度关系

由图3可以看出,压坯密度随着压制压力的增加而逐渐增加,压制初期随着压力的增加,压坯密度增加幅度较大.当压力增加到700 MPa后,压坯密度增速变缓.这是由于粉末在松装状态下开始压制的,在较低压力作用下,就会消除粉末颗粒之间的拱桥效应,使粉末颗粒相互移动,因此,压坯密度增加较快.当压力进一步增加时,粉末颗粒就会发生弹塑性变形,粉末颗粒由点接触变成面接触开始充填颗粒间孔隙,由于粉末颗粒塑性变形会产生加工硬化,要使粉末继续压缩变形,就必须继续提高压制压力.当所有粉末颗粒都发生加工硬化或破碎时,再继续提高压力,压坯密度也不会继续增大.

压制压力与压坯密度的关系,反映了压制过程中粉末体变形和相对密度的规律.对于大多数常见的铁基和铜基的压坯,其压制压力与压坯密度的指数关系[15]为

式中:γ为压坯密度,g/cm3;p为单位压制压力,MPa;a为粉末特性常数,铁粉的a值为0.20~0.22;b为常数,表示在100 MPa压力时压坯密度.

式(1)也可以用对数形式表示为

从式(1)可以看出,将压坯密度(γ)和压制压力(p)取对数后,二者就变成了线性关系.

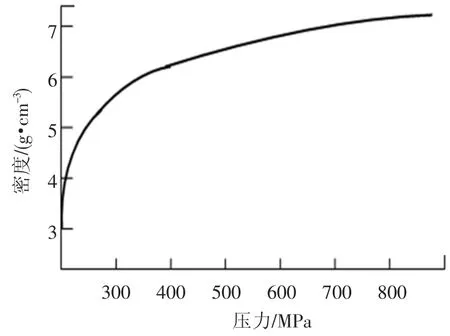

图4给出了复压压力与压坯密度的关系曲线,由图4可知,复压压坯密度随着复压压力的增加而提高,复压密度都在7.1 g/cm3以上,当复压压力在900 MPa时复压密度为7.4 g/cm3,当复压压力超过900 MPa时复压密度几乎不再增加,即复压密度不超过理论密度的95%.

在相同复压压力下,弹体试验样件复压密度比材料试验试样复压密度略低,其原因是弹体样件结构和材料试样结构不同.从试验结果来看,弹体样件复压压力为800~900 MPa时比较合适.

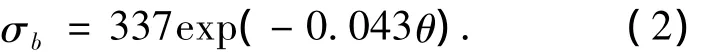

粉末初压压坯在复压时,由于压坯在初压时产生的内应力和加工硬化以及粉末当中的添加剂已在初烧过程被消除,使得变形抗力降低,所以,压坯在复压时,密度得到进一步提高,当复压相对密度达到95%时,即使继续提高复压压力,密度也不再提高.这是因为在高压下压坯内部孔隙已相当少,压坯内部组织在强大的压力作用下发生明显的晶粒碎化和晶格歪扭现象,再次引起粉末颗粒的加工硬化,即使再次进行烧结和压制,压坯密度也很难提高.图5为弹体复压压坯实物照片.

图5 弹体复压压坯照片

3.1.3 压制保压时间对压坯密度的影响

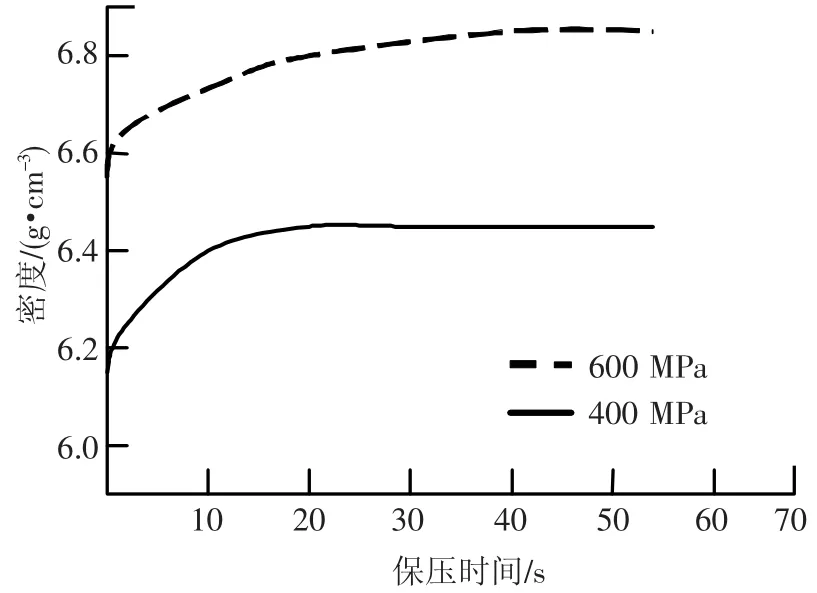

图6为不同压制压力下保压时间与压坯密度的关系曲线.试样为齿形带轮,外径为Φ60 mm,内径为Φ25mm,高度为18mm,材料为Fe-Cu-C合金.

当压制压力为400 MPa,不保压时压坯密度为6.16 g/cm3,保压10 s时为6.4 g/cm3,保压25 s后密度达到最大值6.45 g/cm3,压坯密度提高了4.7%,之后再增加保压时间,密度也不增加.当压制压力为600 MPa,不保压时压坯密度为6.58 g/cm3,保压10 s时为6.72 g/cm3,保压40 s后密度达到最大值6.82 g/cm3,压坯密度提高了3.61%,之后再增加保压时间,密度也不增加.

图6 保压时间与压坯密度关系

由上述分析可知,在一定压制压力和保压时间条件下,压坯密度存在极限值,密度低的压坯增加保压时间密度增加幅度要大于密度高的压坯.增加保压时间提高压坯密度的原因在于增加了压制压力在粉末颗粒之间的作用时间,使压力充分传递,有利于压坯密度的均匀化,同时使粉末颗粒之间的啮合和变形更加充分,并使粉末孔隙中的空气有足够时间逸出,有利于粉末的应变弛豫,降低压制时形成的弹性后效.增加压制压力提高压坯密度比增加保压时间更为有效,有利于提高生产效率.实际生产时对于形状简单、体积较小的压坯一般不采用保压措施,对结构复杂、尺寸较大的压坯采取保压措施.

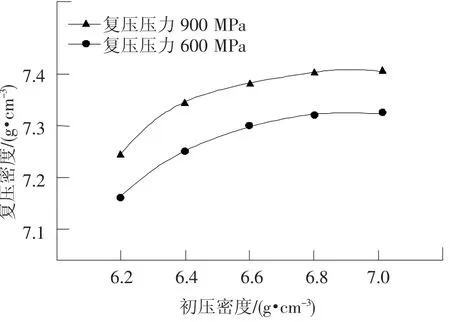

3.2 初压压坯密度对复压压坯密度的影响

初压压坯密度对复压压坯密度和最终压坯尺寸有很大影响.初压压坯密度过低,易使初压压坯出现掉边、掉角和破碎等缺陷.图7为初压压坯密度与复压压坯密度的关系曲线.

由图7可以看出,复压压力为600 MPa时,随着初压压坯密度的增加,复压压坯的密度也相应增加,当初压压坯密度超过6.6 g/cm3时复压压坯密度增加变缓,初坯密度超过6.8 g/cm3后复压压坯密度增加幅度很小.复压压力为900 MPa时,初压压坯密度和复压压坯密度之间的关系与复压压力为600 MPa时的关系基本一致,但在初压压坯密度在6.4 g/cm3时,复压压坯密度提高的幅度相对较大,在初坯密度超过6.8 g/cm3后,复压压坯密度增加幅度基本不变.这是因为初压压坯密度相对较低,压坯内部的孔隙相对较多,便于粉末颗粒的移动和塑性变形.同时,粉末颗粒之间的间隙相对较大,在同一初烧温度和保温时间下,与初压密度相对较高的压坯相比,组织中合金元素扩散强化效果相对较低,压坯烧结强度也相对较低.而初压密度较高的压坯内部孔隙少,颗粒接触紧密,在复压时会过早出现晶粒破碎,产生加工硬化现象,增加复压阻力.对于初压密度较高的压坯,即使在复压压力较大时,复压密度的提高幅度也不明显.因此,初压压坯密度不宜超过6.8 g/cm3,在6.5~6.6 g/cm3为最佳.

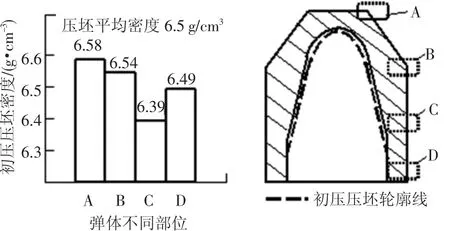

3.3 成形方式对成形及密度分布影响

粉末压坯压制方式对压坯密度和压坯强度有较大影响,压坯密度的均匀性与压制方式有很大关系.从压制试验结果分析发现,所选阴模和芯棒浮动的双向压制加双向摩擦后压的成形方式,对压制弹体这种结构零件是非常合适的,通过调整各部位的粉末松装高度来控制弹体压坯不同部位的压缩比,使弹体初压压坯各处密度尽量均匀,同时使低密度区尽量靠近弹体下部,为复压时补偿挤压创造有利条件.

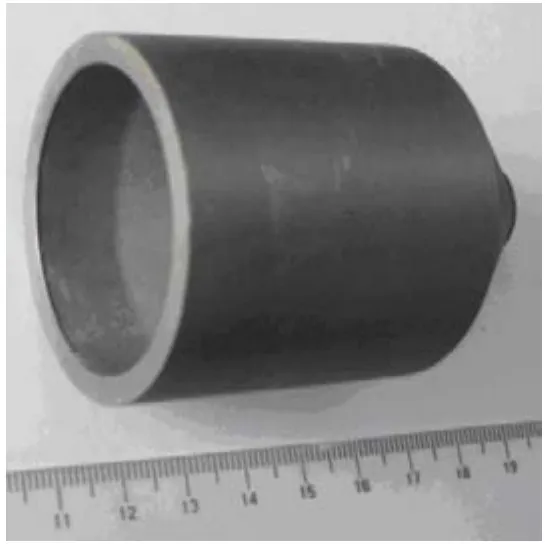

图8是弹体初压压坯各点密度分布情况.由图8可以看出,压坯A部位密度最高为6.58 g/cm3,C部位密度最低为6.39 g/cm3,最大密度差为0.19 g/cm3,B部位密度和D部位密度相差不多,在6.5 g/cm3左右,弹体初压压坯平均密度为6.5 g/cm3.各部位密度不同主要是各部位粉末移动和压缩比不一致造成的.当冲头下移时强迫其下部粉末向下和向右移动,使A处和B处的粉末增加,加上A处和B处的压缩比较大,同时,由于A处粉体受压状态比B处好,因此,A处密度比B处密度高,C处密度最低.

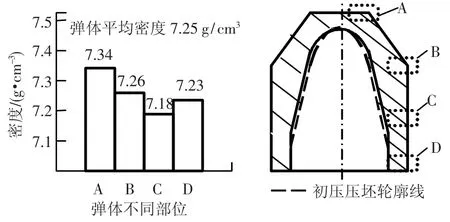

图9为复压后弹体压坯密度分布图.从图9可以看出,复压后弹体压坯各部位密度分布和初压压坯密度分布基本一致,也是A部位密度最高为7.34 g/cm3,C部位密度最低为7.18 g/cm3,不同之处就是最大密度差缩小为0.16 g/cm3,除了B部位与A部位密度差较大,其余各部位密度差都比初压压坯各部位密度差小.B部位与A部位密度差较大是由于A、B两点压坯受力状态不同造成的,A点受力要好于B点受力.其余部位密度差变小,主要是初压时将初压芯棒轮廓线缩小了,增加了复压时内孔的挤压量,既提高了A、B、C这3处的密度,同时,又缩小了这3处的密度差,使整体密度更加均匀.

图8 弹体初压压坯密度分布

图9 弹体复压密度分布

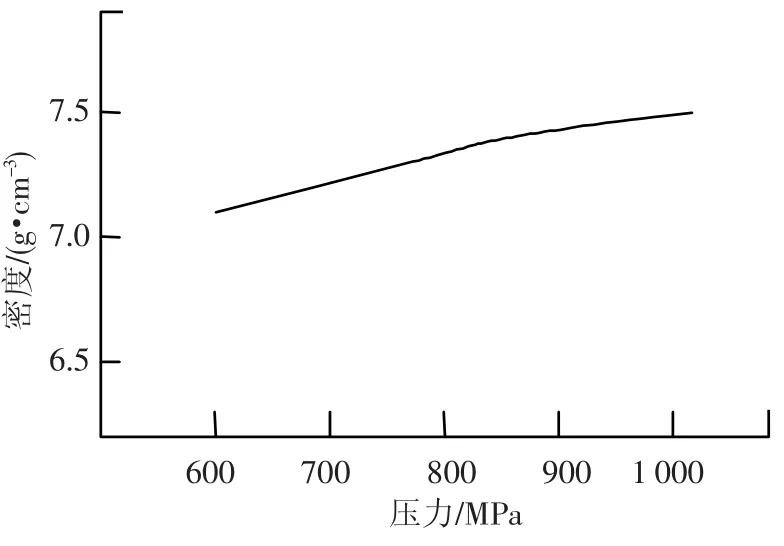

3.4 烧结密度对弹体力学性能的影响

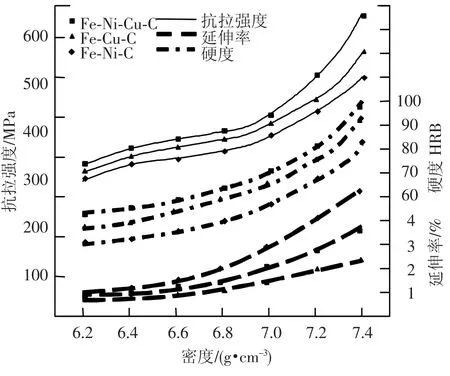

图10给出了烧结密度与机械性能之间的关系曲线.由图10可知,随着材料密度的增加,材料的抗拉强度、硬度和延伸率都随之增加,对Fe-Ni-Cu-C系合金材料而言,当密度在6.2 g/cm3时,抗拉强度、硬度和延伸率分别为280 MPa、HRB53和1%,当密度在7.4 g/cm3时,抗拉强度、硬度和延伸率分别达到647 MPa、HRB97和3.78%,分别提高131%、83%和278%.

由此可见,密度对材料力学性能的影响非常大,尤其对抗拉强度和延伸率的影响最为明显.在材料密度较低时,抗拉强度和延伸率增加的幅度不是很大,当材料密度超过6.9 g/cm3时,抗拉强度和延伸率增加的幅度变大,而硬度随材料密度的变化幅度比较平稳.这是由于材料密度较低或者孔隙较多时,会使材料的有效承载断面面积减小,孔隙会割裂基体组织,并增加应力集中点.当材料受到外力的作用时,材料会产生一定的塑性变形或者没有塑性变形,在应力的作用下,孔隙应力集中处形成裂纹,并使裂纹沿孔隙长大形成贯通式裂纹,在较低的应力作用下就可能断裂,因此材料的抗拉强度和延伸率都比较低,硬度也相对较低.当材料密度较高时,会增加材料的有效承载断面面积,同时孔隙数量减少使应力集中点变少,孔隙的细化、球化、平滑化等都会减弱应力集中,孔隙对基体组织的割裂作用也降低,材料在较大的应力作用下会产生一定的塑性变形,从而提高了材料的强度,因此材料的抗拉强度和延伸率会有很大的提高,硬度也相对提高.

图10 密度与机械性能关系

对于铁基粉末冶金烧结材料,抗拉强度与孔隙度间的关系可表示[16]为

式中:θ为烧结材料的孔隙度.

当θ=0时,σb=337 N/mm2,其平均值与低碳钢的σb一致.可见,在低孔隙度范围内,式(2)是比较准确的,与本文的试验结果很相近.

抗拉强度属于静态强度.由于粉末原料和制造工艺的不同,即使粉末冶金材料的孔隙度相同,其孔隙形状、大小及分布的变化也是复杂的.粉末冶金材料的静态强度不仅与材料的孔隙度有关,而且还与孔隙的形状、大小和分布有关.硬度随材料密度的变化幅度之所以比较平稳,主要是硬度(如洛氏、布氏硬度)对孔隙的形状不敏感,主要取决于材料的孔隙度.烧结材料的硬度因孔隙度增大而减小,是由于基体材料被孔隙削弱,材料的有效承载面积减小所致,宏观硬度值不能反映烧结材料基体组织的真实硬度,因此,烧结材料的宏观硬度值与致密材料相比有较大区别,要获得烧结材料基体组织的真实硬度,必须采用显微硬度.

综上可知,对于不同的合金系材料,在材料密度较低的情况下,它们之间的强度差别不是很大,合金元素的强化作用没有充分体现出来,只有当材料密度较高时,它们之间的强度才有很大的差别,合金元素的强化作用才充分体现出来.因此,不论采用何种合金系材料,要获得高强度的粉末冶金材料,必须使材料具有较高的密度.

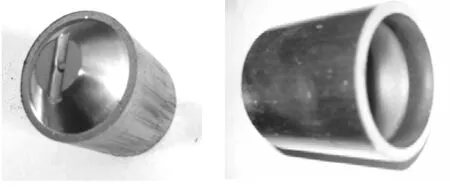

3.5 整形工艺对尺寸精度的影响

射孔弹弹体对尺寸精度要求比较高,精度等级为6IT.由于样件烧结后产生收缩和变形,其尺寸公差和表面粗糙度达不到技术要求,必须进行机械加工.为了降低生产成本,进一步提高弹体底部强度,在整形试验过程中采用全封闭整形的方式来保证弹体的尺寸精度、表面粗糙度和底部强度.弹体内外径及高度的尺寸精度和表面粗糙度均达到技术要求且底部密度提高了1.4%,达到了7.38 g/cm3.

全封闭整形时,由于在弹体内外径及高度方向均留有一定的整形余量,因此,整形时弹体压坯处于3向受力状态,产生压缩,压缩变形主要是在弹体内部和表面形成一定的弹性变形和塑性变形,并且以塑性变形为主,故整形后弹体尺寸精度较高.同时,由于在高度方向底部留有较大的整形余量,提高了底部密度和强度,图11为整形后弹体照片.

图11 整形后弹体照片

4 弹体补偿挤压强化

弹体在实际压制过程中,由于弹体结构和压制方式的影响,弹体压制密度是不均匀分布的.在常规的初压和复压时,粉末和金属都是沿轴向流动的,很少发生横向流动,虽然在弹体内孔锥面增加了一定的复压量来提高复压压坯密度,但是改变不了密度分布状况,C处密度仍为最低,是弹体强度最薄弱的部位.如图8和图9所示.

为了提高C处的密度,并使弹体密度沿轴向形成一定梯度,复压时采取补偿挤压方法提高C处的密度.即在初压压坯内孔表面上增加一定的补偿量(如图12所示),形成一个补偿带,补偿带表面为曲面,底部补偿量大于上部补偿量.复压时锥形芯棒向上运动,会在补偿带接触面上产生一个向上压力p,压力p在补偿带接触面上分解成垂直于补偿带接触面和平行于补偿带接触面两个分力p垂和p平,p垂使补偿带金属出现横向移动,p平使补偿带金属出现纵向移动.由于挤压时金属的横向和纵向移动,使弹体内表面密度由上向下逐渐增加,在提高C处密度的同时,C处周围和以上部位的密度也得到提高,使弹体在轴向上形成一个密度分布比较均匀的密度梯度,补偿量的大小和补偿带形状的确定是影响补偿效果的关键因素,试验中是根据理论计算和试验确定的.经补偿挤压强化后弹体的密度分布状态如图12所示.由图12可知,C处密度明显得到提高,由7.18 g/cm3提高到7.28 g/cm3,相邻部位密度差小于0.05 g/cm3,最大密度差为0.11 g/cm3,均小于正常复压时的密度差.

图12 弹体补偿挤压密度分布图

5 弹体爆靶试验

爆靶试验是在某射孔弹厂爆靶试验室进行的,爆靶试验用的靶材有45号钢靶和混凝土靶两种.

粉末弹体钢靶爆靶穿深值和孔径分别为229 mm和11.6,混凝土靶爆靶穿深值和孔径分别为745 mm和12.3,都超过了爆靶标准值,穿深值和孔径均比20号钢弹体高,钢靶比20号钢弹体的穿深值和孔径分别提高15.6%和12.6%,混凝土靶比20号钢弹体的穿深值和孔径分别提高5.08%和10.8%.弹体破碎后的碎片尺寸均小于5 mm,具有优异的碎屑性.由于碎片尺寸小于井下器具之间的最小间距,因此不易发生卡井事故,对射孔器具和井管的损伤也比20号钢小.由此可见,粉末冶金弹体完全可以替代20号钢弹体.

6 结论

1)通过优化设计获得了合理的射孔弹弹体结构,有利于压制成形和密度分布均匀,增加弹体顶部壁厚和有效装药量,提高了弹体顶部强度,延长模具使用寿命;

2)通过压制压力对压坯组织及密度影响的研究表明,初压压力为600 MPa,复压压力为800 MPa时,压坯组织及密度较为适宜,当压坯密度超过7.4 g/cm3后,继续提高压力,压坯密度也不会随之增加;当压坯密度超过6.9 g/cm3时,抗拉强度和延伸率增加的幅度变大,而硬度随材料密度的变化幅度则相对平稳;

3)采用补偿挤压强化致密的工艺方法可获得具有一定密度梯度(密度梯度差小于0.05g/cm3)分布的高密度粉末冶金弹体,弹体平均密度达到7.3 g/cm3;

4)不同弹体的爆靶试验对比结果表明,粉末弹体在45号钢靶和混凝土靶中的爆靶穿深值、孔径和碎屑性均优于20号钢弹体,完全可以取代20号钢弹体.

[1]曹勇家.粉末冶金产业化的重要技术方向[J].新材料产业,2004,(11):29-37.

[2]黄培云.粉末冶金原理[M].第2版.北京:冶金工业出版社,1997.

[3]张建国,冯湘.粉末冶金成形新技术综述[J].济源职业技术学院学报,2006,5(1):27-29.

[4]肖志瑜,陈平,李元元.粉末冶金高致密化的新途径[J].材料导报,2003,17(11):5-8.

[5]OLEG S,STEFAN U,HANSDETLFEF L,et al.Highly dispersib le precipitated silica with a high surface area US Patent,20060137575[P].2006-06-29.

[6]SKOGLUND P.High density PM components by high velocity compaction[C]//2001 Intemational Comferenceon Power Transmission Components.Ypsilanti:Metal Powder Industries Federation,2001:16-17.

[7]SKOGLUND P,KEJZELMAN M,HAUER I.HVC punches PM to new mass production limits[J].Metal Powder Report,2002,57(9):26-30.

[8]SONTI N,RAO S,ANDERSON G.Bending fatigue,impact and pitting resistance of ausform finished P/M gears[C]//GEAR Technology.Alexandria,United states:American Gear Manufacturers Association,2009.168-181.

[9]CAPUS J.Crunch time at SAE leaves the C-70 con rod case bent and very battered[J].Metal powder report.2005,6(6):14-16.

[10]田自勇,吴井增,董修志,等.无枪身聚能射孔弹弹壳强度分析及壁厚的设计[J].测井技术,1983,(3):50-55.

[11]古广钦.我国射孔技术发展的回顾和展望[J].测井技术,1992,16(2):89-94.

[12]白锡忠,常熹.油气井射孔弹及应用[M].北京:石油工业出版社,1992.

[13]付代轩.深穿透油气井射孔弹优化设计[J].测井技术,1998,22(5):362-365.

[14]郭圣延,徐永胜.影响石油射孔弹穿孔深度的几个主要因素[J].测井技术,2005,(Z1):52-54.

[15]张华诚.粉末冶金实用工艺学[M].北京:冶金工业出版社,2004.

[16]阮建明,黄培云.粉末冶金原理[M].北京:机械工业出版社,2012.