基于PWM原理的固体姿态控制系统实验研究①

2013-08-31王一白

常 桁,王一白,刘 宇

(北京航空航天大学宇航学院,北京 100191)

0 引言

基于脉宽调制(pulse width modulation,PWM)技术的固体姿控系统由固体燃气发生器提供高温燃气,通过控制阀杆在开-关位置停留时间的比率控制燃气流量,最终调节发动机的平均推力。与常规推力调节发动机相比,这种动力系统能够根据任务要求,快速产生与信号占空比关联的连续变化的姿态控制推力,以实现空间小型飞行器高速、准确的机动。

关于PWM固体姿控发动机技术的研究主要集中在国外,法国 SNECMA 公司[1-3]、美国 Aerojet[4]、Raytheon[5]、Boeing-Rocketdyne[6]等公司历时数十年,相继开发出先进的固体姿态轨道控制动力系统(Solid Divert and Attitude Control Systems,SDACS),并已成功用到多种高机动空间飞行器上[7-8]。国内对类似理论和实验研究开展得很少,公开发表的文献主要是对国外姿控发动机的总结概述、对比分析和方案研究[9-10]。

本文开展了冷流原理验证实验,研究了平均推力随驱动电压占空比的变化特点,验证出设计的姿控系统(ACS)能实现平均推力的连续调节。根据实验结果,对ACS工作动态过程和响应时间进行了测定和分析。提出并验证了双推力器组合工作模式能显著减小喷喉上游管路压强波动的理论,为解决采用固体推进剂燃气发生器的ACS压强波动问题提供了一个可行途径。同时,提出了ACS在小型空间飞行器姿态控制方面的具体应用方案。实验结果可为PWM姿控系统设计研究提供一定的参考和支撑。

1 实验系统及原理

设计的组合工作PWM姿控系统冷流实验系统见图1,由ACS、PWM信号发生器、N2气路供给系统、测控系统等4部分组成。设计的ACS结构见图2,包括1#和2#推力器,其结构完全相同,轴线相互垂直。推力器主要由推拉式电磁驱动器、复位弹簧、阀杆、集气室、喷管、音速喷嘴、供气管路和测试接头等组成。

图1 实验系统Fig.1 Sketch of experiment system

图2 ACS结构简图Fig.2 Schematic diagram of ACS

双推力器ACS基于PWM原理工作。如图2所示,PWM信号发生器产生一系列脉冲控制信号V(t),加载到驱动器线圈两端,控制阀杆的开闭;改变信号周期,即可调节推力器的工作频率。在一个循环周期Tc内,t1,on期间1#推力器喉部打开,N2高速喷出,产生脉冲推力F1(t);t2,on期间1#推力器关闭,2#推力器工作,喷出N2产生推力。1#、2#推力器开闭相反,交替工作。保持Tc不变,调节驱动电压占空比k,进而调节流经推力器的N2平均流量,控制平均推力Fave,即为PWM推力调节原理。

基于1#推力器的占空比为

平均推力表示为

实验测量了8路信号,分别为1#、2#推力器集气室压强p1、喷管出口压强p2、电磁驱动器线圈电压U、姿控系统推力F(t)。p1、p2采用绝压传感器测量,直流电压载荷U通过100 Ω和1 kΩ的电阻分压后采集。考虑到间接靶标推力测量方法简单易用,虽有一定的测量误差,但不影响ACS工作特性分析。所以,本实验采用这种推力测量方法。

2 实验结果与分析

2.1 ACS动态过程及响应特性分析

ACS一个工作周期Tc内的动态特性通过变量p1、p2、U、F(t)表征。图3是1#推力器工作过程典型动态特性曲线。

图3 ACS典型动态特性曲线Fig.3 Typical dynamic characteristics curves

实验工况为音速喷嘴入口压力3 MPa,工作频率0.8 Hz。本节内容分析ACS循环周期动态量变化、喷喉上游压强波动和动态响应时间。

工作时间1.20~1.45 s时,各参数保持恒定。1.45 s时,驱动器线圈直流电压线性跃升,经过40 ms达到最大值24 V,并维持恒定。1.48 s时,p2从标准大气压迅速下降,经过60 ms下降到稳定值0.85 MPa。原因是驱动电压上升到最大值时,电磁力克服反力,阀杆运动,喷管喉部打开,高压N2喷出,p2下降,阀杆开度达到1时,喷管出口处压强下降到最小值。p2开始下降时产生推力,从图3可看出,推力传感器有一定的响应滞后。所以,推力曲线F(t)滞后于喷管出口压强p2的变化表现为平滑上升。

1.86 s时,驱动电压U快速下降,降至6 V左右时,p2快速跃升至0.102 MPa。表明当驱动电压下降到6 V时,弹簧反力克服电磁力、气动力、摩擦阻力之和,阀杆向喷管喉部快速移动,姿控系统喉部关闭,N2截止,p2上升,推力下降。

1#和2#推力器组合协调工作,不能保证绝对开关同步,两推力器加工尺寸、装配结构也不能保证完全一致,故压强p1出现了Δ=0.29 MPa的波动。为了对比验证双推力器组合工作模式对p1的显著减小作用,截断1#推力器供气管路,分别在音速喷嘴前压强2、3 MPa条件下,开展单推力器实验,发现p1出现了剧烈波动,观察到压力表10(图1)出现了大幅震荡。测得的压强p1幅值是本例Δ的数倍。实验证实,双推力器组合工作模式可有效减小喷喉上游压强震荡。这对保持固体推进剂燃气发生器燃烧室压强稳定具有一定的借鉴意义。

响应时间是衡量ACS性能的重要指标之一,是指从发出控制信号至达到额定推力所需时间。实验探索了响应时间间接测定方法,并对响应特性进行了分析。如图3所示,ACS开、关过程的响应时间包括触动时间tcd和运动时间tyd。tcd是指施加控制信号到阀杆开始运动所需的时间,实验中通过测定驱动电压开始跃升与p2开始下降的时间间隔得出。tyd是指阀杆开始运动到产生额定推力所需的时间,通过测量p2开始下降至下降到最小值所需的时间得出。

直流驱动电压24 V,弹簧反力、气动力皆约为5 N时,2#推力器的响应时间测量值如表1所示。

表1 2#推力器响应时间Table 1 Response time of 2#thruster

由表1可知,ACS开启响应时间约60 ms,关闭时间90 ms。关闭响应速度小于开启速度,主要原因是电磁驱动力变化迅速,且最大值明显大于弹簧反力和摩擦阻力之和,导致开启迅速,而关闭驱动力只有较小的弹簧反力提供,故所需时间较长。

结合实验和Matlab simulink动态仿真发现,电压值U、驱动器线圈匝数N、弹簧反力Fs等因素对响应时间影响显著;同时,也发现这些因素对开、关响应时间影响恰好相反。为同时减小开、关过程响应时间,高低压驱动方式是一种非常有效的手段。

2.2 推力调节特性研究

文中分别在低频(0.8 Hz)和较高频(6.0 Hz)工作频率下开展了推力调节原理研究。

2.2.1 低频(0.8 Hz)推力调节特性

图4是ACS典型动态特性曲线。实验工况为音速喷嘴前压强3 MPa,工作频率0.8 Hz,占空比 k从0.1等幅增加到0.9,Δk=0.1。

图4 ACS动态特性曲线Fig.4 Curves of dynamic characteristics with time

从图4(a)可看出,当t≈0.12 s时,驱动电压U快速跃升,经过20 ms左右,升至24 V并保持恒定。与此同时,阀杆开始运动,N2从喷管喉部高速喷出,p1迅速减小,经过40 ms,压强降至0.85 MPa并保持不变。当保持时间结束(由k决定,k值见图中标示),电压迅速跃变为0,阀杆返回,喷管喉部关闭,N2截止,经过约50 ms,出口压强上升为标准大气压。

随占空比增加(图中所示数值),1#推力器的F(t)曲线幅值逐渐增加,脉冲宽度增大,推力平均值增大(图中所示圆点对应Y值),波形由三角形过渡到近似梯形的形状;2#推力器的推力曲线变化趋势与之相反。

对比图4(a)、(b)发现,两推力器压强p2和推力波形F(t)互补,且随着基于1#推力器的占空比k增加产生完全相反的变化结果。原因是施加在电磁驱动器上的电压占空比互补,k1+k2=1,循环周期Tc一定,则t1,on、t2,on此消彼长。

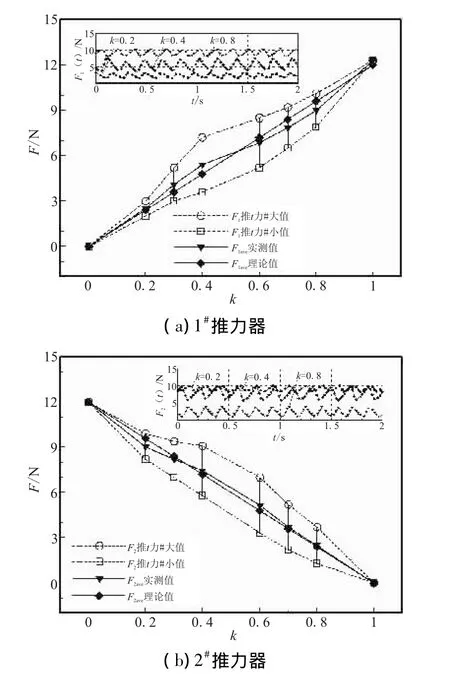

应用前述平均推力公式,将不同占空比下的脉冲推力F(t)进行处理,得到Fave随k的变化曲线见图5。随驱动信号占空比逐步增大,1#推力器平均推力由0增加到 12.3 N,2#推力器由 12.2 N 减小到 0。

图5 ACS平均推力-占空比关系曲线Fig.5 ACS average thrust vs duty ratio

由图5可知,Fave随占空比线性变化,可近似拟合为表达式:

式中 c为常数。

2.2.2 较高频(6.0 Hz)推力调节特性

第一组实验开展了工作频率0.8 Hz时基于PWM原理的推力调节研究,实际ACS往往需要工作在较高的频率,为探索在较高频率下ACS能否实现推力控制,进一步开展了6.0 Hz时的冷流实验研究。表2是实验测得的1#、2#推力器平均推力。

音速喷嘴前压强3 MPa、驱动电压24 V时的推力实验曲线见图6。对比图4和图6,工作频率较低时(0.8 Hz),推力曲线形状随k在三角形和近似梯形之间过渡转换;工作频率较高时(6.0 Hz),推力曲线F(t)始终呈现为三角形。随着k的增加,1#推力器波形曲线整体沿着Y轴向上平移,2#推力器曲线向下平移(图6中小图所示)。图中2条虚线沿Y轴所夹的距离表示对应于占空比k的推力曲线振幅波动范围。可见,推力曲线振幅随k先增大,后减小,在占空比0.5时达到最大。占空比k从0变化为1的过程中,1#推力器的平均推力F1ave从0连续增加到12.2 N,2#推力器F2ave变化与之相反。平均推力呈现出线性变化。结果表明,工作频率较高时,ACS仍能实现基于PWM原理的推力连续调节。

表2 1#、2#推力器平均推力Table 2 Average thrust of thrusters

图6 ACS推力-占空比关系曲线Fig.6 Curves of thrust vs duty ratio

2.3 ACS 应用方案

图7是6.0 Hz工作条件下基于实验测量结果提出的应用方案设计。

图7 ACS应用方案Fig.7 Application project of ACS

1#、2#推力器组合工作,以1#推力器的占空比k1作为基准。轴Fave1、Fave2分别表示两推力器产生的平均推力的方向和大小,合力为 fr,k,θ为合力 fr,k与轴 Fave2的夹角。随着k1逐渐增大,合力fr,k先减小、后增大,夹角θ由0°增加到90°。3#、4#推力器组合工作,合力为fl,k,以3#推力器的占空比k3为基准。在推力调节过程中,使k1=k3=k,则随k由0逐渐增加到1,4个推力器的合力Fk在0~17 N之间连续变化,从而为飞行器姿态控制提供俯仰、偏航力。

3 结论

(1)基于PWM原理的推力调节方法,可为高机动空间飞行器提供连续的偏航、俯仰、滚转姿态控制力。

(2)ACS平均推力Fave与占空比k呈线性关系。

(3)推力曲线形状以及变化规律与工作频率有关。频率较低时(0.8 Hz),随占空比增减,推力曲线形状在三角形与近似梯形之间逐步演进过渡;频率较高时(6.0 Hz),推力曲线始终呈现为三角形,随着占空比的增减,曲线整体沿着Y轴上下平移。

(4)文中采用的通过测定驱动电压信号U、喷管出口压强p2间接得出ACS开关过程响应时间的方法具有可操作性,并能保证一定的准确度要求,可为ACS响应分析提供一定参考。

(5)提出双推力器组合工作模式,能大幅减小喷喉上游管路压强波动,这为固体燃气发生器姿态控制发动机实现精确的推力控制提供了新思路。

[1]Dumortier A.Hot-gas valve development using a simple numeric code[R].AIAA 94-3185.

[2]李瑛.固体推进剂姿轨控系统高温高压燃气阀[C]//中国宇航学会固体火箭推进第22届年会,2005.

[3]Lafond A.Numerical simulation of the flowfield inside a hot gas valve[R].AIAA 99-1087.

[4]Coon J,Yasuhara W.Solid propulsion approaches for terminal steering[R].AIAA 93-2641.

[5]Prins W,Spencer A,Roberts J.SM-3 SDACS flight test successes[R].AIAA 2003-4664.

[6]Morris D E.Space based missile interceptor sizing methodology[R].AIAA 2004-4140.

[7]Baker P,Funari A V.Army lightweight exo-atmospheric projectile(LEAP)[R].AIAA 92-1212.

[8]Smith F,Camp D,Leister K.Light weight exo-atmospheric projectile(LEAP)space test leap 2 fight[R].AIAA 92-1070.

[9]张德雄,王照斌.动能拦截器的固体推进剂轨控和姿控系统[J].飞航导弹,2001(2):37-41.

[10]张宏安,叶定友,郭彤.固体动能拦截器研究初探[J].固体火箭技术,2002,25(4):6-8;20.