应用于低成本非晶硅薄膜太阳能电池组件生产的大批量并行生产工艺

2013-08-29刘先平史国华初宁宁李强吕忠明于福涛

刘先平 史国华 初宁宁 李强 吕忠明 于福涛

(威海中玻光电有限公司,威海 264205)

0 前言

薄膜PV组件已经在光伏市场中占有一定的份额,但总的来讲,真正具有成本竞争优势和大规模生产还未实现,表明具有这种竞争优势的生产工艺是关键。本文阐述了低成本、高效率生产非晶硅薄膜组件的特定生产工艺,即紧凑集成单室、多片的大规模并行处理工艺,在真空室里利用PECVD实现a-Si的沉积。作为集成生产系统的一部分,这种工艺已经在CGSOLAR的威海非晶硅薄膜电池组件生产线上使用。这套生产设施生产的组件:单节/双节,面积0.79m2,在标准测试条件下稳定转换效率达到7.5%。本文通过生产成本的分析以及表现出的良好生产统计数据和组件性能说明了非晶硅薄膜电池组件集成生产系统的性能。

1 生产工艺

1.1 工艺选择

相比晶体硅太阳能电池组件,非晶硅薄膜太阳能电池组件的生产,由于减少了很多散件的集成,从而处理工序较少,且使用很少的硅材料。即便在低的转换效率情况下,这些主要优势也直接导致了低的组件生产成本,而且在能量回收期方面,相对CIGS或c-Si来说,a-Si回收期短。为了实现非晶硅薄膜的这些优势,在低的设备投资成本和直接或间接材料成本情况下,控制好产能、一致性、重复性、生产效率、停机维护保养检修时间等方面是非常必要的。

基于低的设备投资成本、少的停机维护保养检修时间和更好的进行工艺控制,CGSOLAR选择开发了大批量处理工艺。不断的设备系统性能的优化完善使得应用在CGSOLAR的25 MWp/y集成生产系统上的工艺更趋于成熟。

1.2 工艺概述

在真空沉积室里,利用PECVD原理同时对56片/炉进行沉积,采用13.56 MHz的RF电源系统,基板垂直放置固定不动。PECVD系统共四套,7炉/天/套,综合成品率95%以上,每套6.5 MWp/y。具体生产流程见流程图1:

图1 生产流程图

复合背电极是通过在线式PVD系统完成沉积,三道划线处理是通过激光工艺完成处理。

2 生产成本

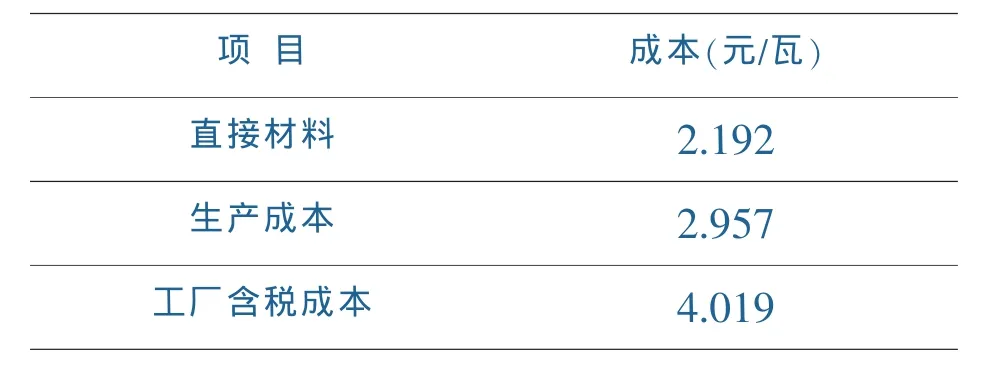

根据实际的运行经验,我们已经计算出在25MWp/y集成生产系统上使用大规模并行生产工艺生产的无边框双节非晶硅薄膜太阳能电池组件的生产成本,平均稳定组件功率为52Wp,生产成本明细见表1。通过生产工艺的不断改进、人员操作技能的不断提高和生产系统自动化程度的提高,提高了电池组件的转换效率,提高了产能和生产效率,减少了停机维护保养维修的时间,实现了较低的生产成本。而且,通过大宗采购,一些材料成本还可以进一步降低。

表1 生产成本明细

3 生产数据

3.1 电性能统计数据

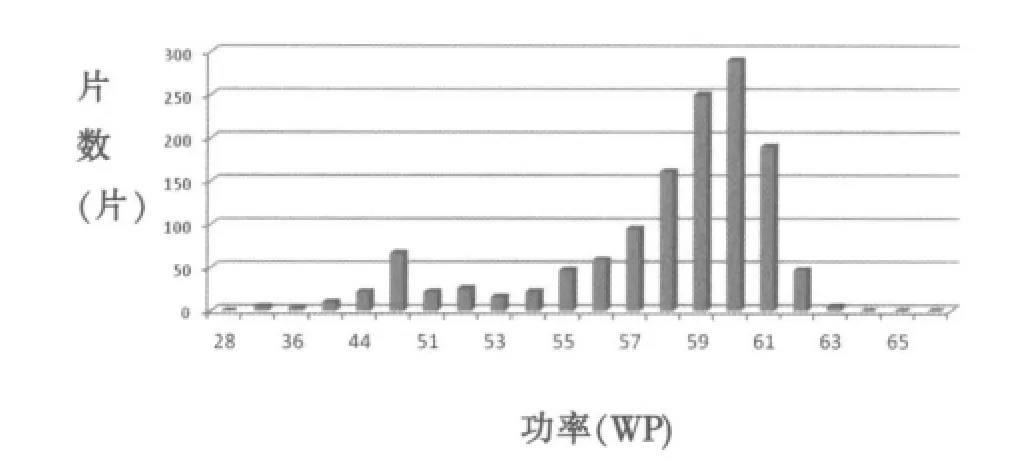

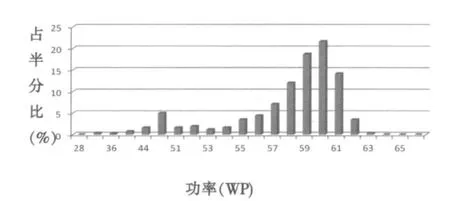

作为采用大规模批处理工艺生产获得了高产出、产品一致性好的例子,提供了在新集成生产系统投入使用后的六个月里连续生产28炉的功率分布图情况如图2(a)、(b)所示:

图2 (a)功率分布图

图2 (b)功率分布图

共1 337片参与统计,其中7片在生产过程中因破损成为了不合格品,另外224片没有封装成组件。平均功率57.65Wp,大于等于49.5 Wp的共1 257片,占94%。

3.2 沉积均匀性

相对于单节非晶硅薄膜,双节非晶硅薄膜膜层厚度的不均匀性是个非常严重的问题,如:它可能导致节间电流的失配或顶电池产生分路 (并联)效应。通过采取各种措施在63.5cm×124.5cmTCO玻璃的整个幅面上获得了均匀性的沉积。通过台阶仪测试了基板编号为1 106-32 403-548双节非晶硅薄膜的总厚度,其厚薄差见三维立体图(见图3)。总的来讲,厚度均匀性是非常好的,平均厚度为537nm,偏差为13 nm,有两个靠边的区域存在问题,但在边部绝缘处理时该部分区域的薄膜会被处理掉,不影响电池的整体性能。

图3 三维立体图

4 组件性能

4.1 早期组件:寿命测试

对非晶硅薄膜组件进行长时间的性能测试是非常有意义的,因为这关系到产品寿命的问题。早期的组件在室外被监控了4年多,在这个过程中组件在开路状态下连续暴露在室外,并从老化试验架上挪到双轴太阳能跟踪装置的支架上进行定期的耐老化性能测试,测试条件为标准测试条件:光强1 000W/m2,大气质量指数为AM1.5,电池温度为25±2℃。测试结果见图4:

图4 老化试验功率衰减曲线

在晴天尤其在室外强光直射下,电池板温度较高。如前所述,非晶硅薄膜太阳能电池的负温度系数比晶体硅太阳能电池小得多,且高温对非晶硅薄膜太阳能电池有退火作用,可抵消部分衰减。

4.2 新工艺、新集成生产系统生产的组件:改善其稳定性

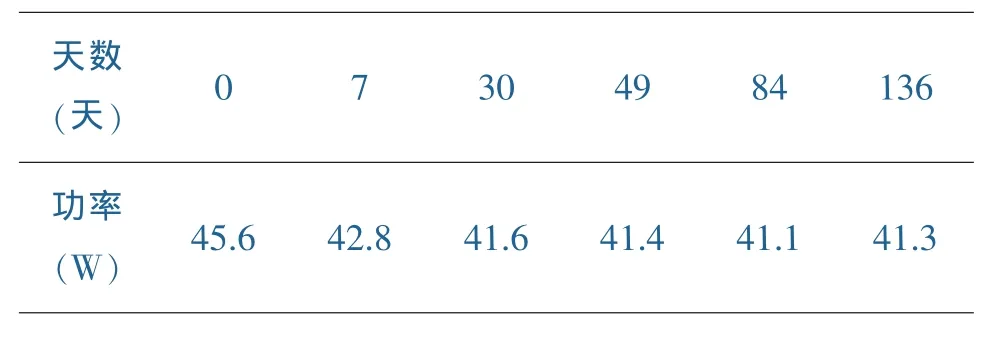

为了改善非晶硅薄膜电池组件的稳定性,在全自动的光老炼试验架上,对采用多种试验配方生产的组件进行光老炼试验。试验条件:辐照度设置在600~1 000 W/m2之间,组件温度在40~60℃之间,温度变化小于±2℃。辐照各组件,在连续两周平均功率值<2%。采用新配方生产的组件经过136天的试验,在标准测试条件下,输出功率值不小于初始值的90%,具体数据见表2:

表2 功率变化情况

5 结论

大批量并行处理工艺可以认为是目前生产非晶硅薄膜太阳能电池组件最有吸引力和竞争力的工艺,使用这样的工艺生产产品的工厂含税成本可以达到大约4元/瓦。通过连续沉积28炉产品的生产统计,平均功率达到57.65 Wp,大于等于49.5 Wp的共1 257片,占94%。

这些数据证明使用这种工艺具有高产出和良好重复性的特性,是获得低生产成本的关键性因素。使用这种工艺生产的组件耐老化性能好,衰减小,具有更高的稳定效率。

[1]A.E.Delahoy and Z.J.Kiss”Photovoltaics-heading towards thin films”Photovoltaics Bulletin(Elsevier Science Ltd.,Oxford)November 2001,8-12.

[2]K.E.Knapp,T.L.Jester,and G.B.Mihalik,28 th IEEE Photovoltaic Specialists Conference(IEEE,Piscataway,NJ,2000,1450-1455.

[3]I.Muirhead and B.Hawkins,Ammual Conf.Australian and New Zealand Solar Energy Society-SOLAR’96.

[4]D.L.King,J.A.Kratochvil,and W.E.Boyson,28 th IEEE Photovoltaic Specialist Conference(IEEE,Piscataway,NJ,2000,1446-1449.

[5]A.E.Delahoy,13 th European Photovoltaic Solar Energy Conference,(H.S.Stephens&Associates,Bedford,UK)1995,1474-1478.

[6]任慧志,大面积高效稳定非晶硅太阳电池的研究[D],南开大学,2009.

[7]韩兵,硅基薄膜太阳电池的优化设计与模拟计算[D],内蒙古示范大学光学,2010.

[8]张晓丹,器件质量级微晶硅薄膜及高效微晶硅太阳电池制备的研究[D],南开大学,2005.

[9]陈永生,微晶硅薄膜太阳电池关键技术的研究与模拟[D],中科院研究生院等离子体物理研究所,2010.

[10]朱锋,赵颖,等.薄膜非晶/微晶叠层电池中NP隧穿结的影响[J],人工晶体学报,2006,35(2):82-84.