试论青瓷的历史传统与创新——兼谈青瓷新品“雪里青”的研制

2013-08-29张荣发徐建华

张荣发徐建华

(1宜兴碧云青瓷有限公司,宜兴214221;2江苏省陶瓷研究所有限公司,宜兴214221)

1 青瓷的历史与文化意义

青瓷,是因在坯体表面敷有一层透明或半透明的青色釉而得名,其呈色是由釉中所含铁粉还原成氧化亚铁所致,脂玉般莹润而微微带透明质感的青色是“青瓷”有别于别类的最显著的特征。

青瓷一直被称为“母亲瓷”。商代前期宜兴就开始出现原始青瓷,历经西周、春秋至战国中期已达到较为成熟的地步,器型多为钵、罐、盂之类。内外均施薄釉,釉色偏黄,光泽欠佳,器底无釉,器底与器壁多有内弦纹圆圈。经过漫长的技术积累,约至东汉晚期,成熟的青瓷终于诞生。此时的青瓷尚未形成独特的风格,在造型和装饰等方面还带有同时期釉陶的印记,往往底足无釉,露胎处呈灰色,留有紫色支钉痕。常见器型有碗、盘、盏、钵、盆、壶、冼、耳杯、薰炉等,装饰花纹主要为弦纹、水波纹、麻布纹、网纹、三角纹等。三国时期,产品釉色以淡青为主,黄釉或青黄釉少见,表明控制窑内还原焰的烧成技术已有很大提高。而釉面均匀,胎釉结合较牢固,极少有流釉或釉层剥落的现象,玻璃质感较强。器物施釉的部位根据器物的用途不同而有所差别,如碗、盏、钵、盆等器物都是内部满釉、外部施釉近底处,而壶、罐等容器则一般是口沿内外及外壁施釉,内壁露胎处不上釉。常见器型除东汉时期的几种外,出现了带格盒、灯、虎子、砚、鸡头壶等,最突出的是随葬冥器大量增加,如谷仓罐、鸡笼、火盆、炉灶等。装饰风格基本上承袭了东汉时期风格,纹饰也以弦纹、水波纹和铺首为主,晚期开始出现斜方格纹,系面往往印叶脉纹、几何纹饰。

东晋时期青瓷的胎多呈灰色,釉较多青黄色,说明窑室内烧成温度控制不好。器物造型由西晋时低矮向高瘦形发展,显得更加秀气。西晋时一度大量生产的冥器此时基本停烧,带动物形装饰的器物也非常少见。装饰崇尚简朴,以刻划弦纹为主,少数器物上虽然仍可见到水波纹,但使用模印、堆贴纹饰者减少。值得一提的是,三国、西晋时出现的褐色点彩装饰,到东晋时得到普遍应用。

南朝时期青瓷制品品种比前代减少,器型向更加秀长的方向演化。装饰盛行莲瓣纹,或刻、或划、或堆塑、或模印,形式多样,可能是佛教影响不断深化的结果,“南青北白”的格局也初步奠定。

到了唐代,瓷器生产中仍以青瓷为重。宋代是我国陶瓷空前发展的时期,各种釉色的瓷器相继出现,青瓷已经不能占据主流位置,但它却并未因此衰落,相反不仅衍生出许多著名品种,而且在工艺技术、审美格调以及影响力等方面都达到了历史的巅峰。北宋时期,北方烧造青瓷中心在汝州。汝州东北方烧造的是稍有花纹装饰的青瓷,釉色极润泽而带葱绿是早期的产品。蓝色的汝器称之为“雨过天青”,而汝之所贵也正在于这种青蓝闲澹之中,含有深远无穷之味,这种釉色还有卵青、粉青、灰青等等,每种之间都有所差异,但都略偏兰色,世称“天青为贵,粉青为尚,天蓝弥足珍贵”。汝、官窑以天青釉色为主,青如天、面如玉、晨星稀,为诸瓷之冠。

南宋时期,龙泉窑生产空前发展,器物品种迅速增加,出现了炉、瓶、渣斗、盆等许多新器型。南宋中期以后,烧制成功的粉青、梅子青釉达到我国青瓷工艺的最高水平。由于釉层较厚,难以透出釉下刻划纹样,因此在釉面装饰上多采用堆贴装饰,形成一种浅浮雕效果。同时更加重视器物的造型设计,以衬托釉色之美。南宋官窑瓷的釉色主要是粉青色,依色谱的颜色分是极浅的蓝绿色,但也有以灰色、绿色、黄绿色色调为主的,在质感上追求璞玉的效果。“铁足紫口”、“厚釉薄胎”、“开片”是其三大特征。

元代器物造型非常丰富,在胎釉上也表现出鲜明的特点。其胎体渐趋厚重,特别是中期以后釉层变薄,再也达不到南宋梅子青的釉色之美。这时盛行的是釉面装饰,除继承五代、北宋时常用的划、刻、印、堆、贴等技法外,还大量使用褐色点彩、镂雕、刻、印等手段。其他如模印刻划花、八思巴文装饰等都深具时代面目。

在中国古代灿烂的陶瓷文明史中,青瓷占据着非常重要的位置。它是从陶到瓷转变的关键,也曾在相当长的时期内占据着陶瓷生产的主流。它的发展历程包含丰富的历史信息,在工艺技术的演进之外,还透露出生活方式、审美时尚等领域的动态,也折射着社会政治、经济大背景的方方面面。可以说,一部青瓷史就是一部文化史。

2 青瓷的继承与创新

历史地看,青瓷的继承和创新是贯穿于整个青瓷的发展过程。正是一代代青瓷人在前人基础上不断地继承并创新,才使青瓷生生不息地走到今天。解放后,政府更是重视青瓷的恢复生产和创新发展,许多产区组织各方面的专家、技术人才成立研究机构,运用现代科技手段进行反复研究和实验,令传统的青瓷烧制技艺得以恢复。其后,青瓷的发展呈现出鲜明的时代特征,青瓷制品主流采用模具或半自动化的机械设备,制作仿古造型器物或生产符合日常需求的器物,青瓷更多地走上了实用功能加艺术设计之道,使青瓷完全成为批量化的产品,当时主要生产有中西式餐具、茶具、人物雕塑、文具等。90年代末,随着社会的开放、人们思想的解放和经济的转轨,青瓷再次迎来一个大发展时期,青瓷艺术品呈现非常好的发展态势,众多人士珍爱青瓷、追捧青瓷成为时尚,社会的持续需求使青瓷有着良好的商机。龙泉、宜兴等地涌现出许多具有代表性的当代青瓷艺术家,其良好的技艺、严谨而大方的造型、灵动而抒情的装饰、宁静而滋润的釉色,创制出极富个性的艺术作品,他们尊重传统又注重创新,得到社会的肯定。

近年来,我们对龙泉及宜兴这两个代表性青瓷产区的青瓷现状进行了一定的观察,出于热爱青瓷文化的初衷,进行了不断的实践摸索,开发了一系列有独特艺术效果的青瓷新品。比如无光青瓷系列、窑变釉上彩系列等产品,尤其是应用现代玻璃分相理论及复层花釉理论,开发成功了全新青瓷品种“雪里青”系列,为青瓷的发展开拓了新的空间。

3 青瓷新品“雪里青”的研制

3.1 外观效果

“雪里青”是一种新开发成功的全新青瓷品种,除深得古青瓷釉面温润古朴、釉如堆脂、素静典雅的神韵外,暗藏云斑、行云流水间平添一种流变的灵动,又如白雪中流出丝丝青泉,青白相隐,故名“雪里青”,效果见图1“雪里青”青瓷瓶。

3.2 坯釉组成

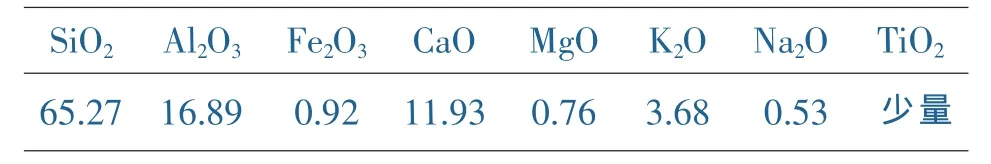

“雪里青”青瓷胎的化学组成见表1:

图1 雪里青

表1 “雪里青”青瓷胎化学组成 (%)

青底釉的化学组成见表2:

表2 青底釉化学组成 (%)

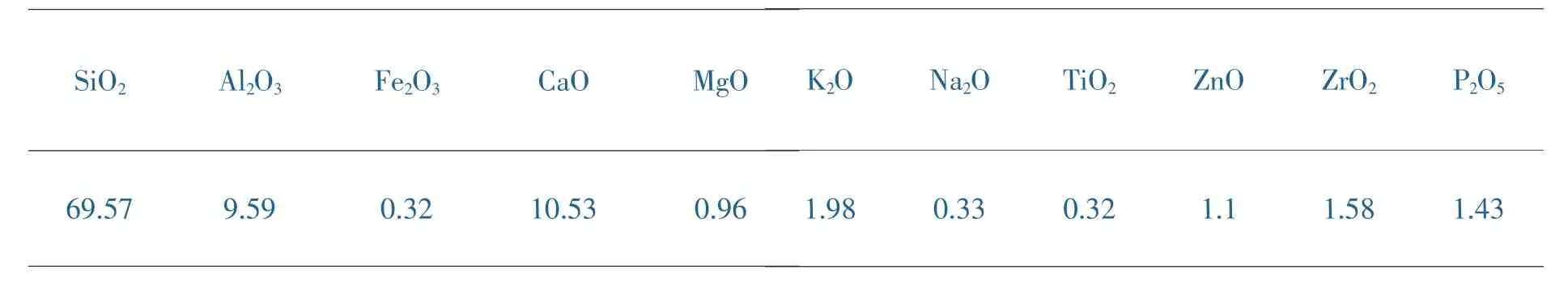

青面釉的化学组成见表3:

表3 青面釉的化学组成(%)

所用原料为:长石、石英、星子高岭土、江西瓷土,膨润土、方解石、滑石、氧化锌、苏州土、钛白粉、氧化铁、骨灰、红泥、ZnO、氧化铁、ZrO2。

3.3 工艺

工艺参数及操作要点:

釉浆细度:底青釉万孔筛余0.5%,浓度55°B;面青釉万孔筛余 0.8%,浓度 50°B;釉层厚度:底釉 1.5 mm~2 mm,面釉 1.0 mm~1.5 mm。具体上釉操作时,先浸或喷底青釉,再喷面青釉。坯体采用注浆与手拉坯二种方式。在900℃素烧后再上釉,还原焰釉烧温度为1 280℃,具体烧成制度见表4。

表4 还原焰釉烧烧成制度

氧化期应使坯中的有机物及部分盐类充分氧化分解,而温度转换点应在釉的熔融温度以下,否则釉面会产生针孔、气泡等缺陷。这是由于熔融的釉很容易吸附烟气中的碳分所致。还原过重,则由于CO裂解反应,2CO=C+CO2在釉面发生碳沉积,产品发暗或有黑点;当还原气氛过弱,或还原过晚,则或Fe3+含量过高,或因釉玻化还原困难导致Fe3+偏高,产品呈黄色;如果还原适当,但保温或降温过程气氛控制不当,使釉中的Fe2+重新氧化成Fe3+,产品亦呈黄色或产生其它缺陷。

3.4 机理探讨

3.4.1 “类玉”釉面质感的形成

“类玉”质感是“雪里青”釉的一个特点。对釉层的观察发现,“类玉”质感的内在本质在于釉层中含有大量的微细气泡,气泡的存在使釉层对光线产生散射,从而在外观上使釉体呈现出柔和的半乳浊状。因此气泡的形成对釉的质感起着决定性的作用。气泡的形成有二个途径:

(1)当釉达到一定温度时,釉中的SiO2与Na2O、K2O形成流动性熔体,釉体开始软化、熔融,石英、长石不断向釉熔体熔解,Fe2O3发生分解。由于这一平衡在高温时极易变动,这就使它对烧成气氛和温度的反应很敏感,在1 000℃以上的高温和有还原剂存在的条件下,很容易促使Fe2O3还原或热分解,即平衡易于向生成FeO的方向移动。因青瓷釉内铁的氧化物含量较白釉高,因而釉料在烧成过程中产生液相的开始温度比一般白釉低,加上青瓷色层较厚,所以在还原期内Fe2O3所放出的氧很难全部冲破釉层阻力而逸出;1 200℃以后釉面密闭,未逸出的氧便遭受熔融的釉层所阻抑而留在釉内形成气泡。另一方面,高温时青瓷釉料虽已熔融或釉面密闭,但Fe2O3的热分解过程在1 200℃以上仍会继续进行,此时所放出的氧气更难逸出,故含有铁分的青瓷釉料较其他一般釉料易于形成气泡。

(2)青瓷釉一般是以石灰石为熔剂,在烧成过程中,如果在比较低的温度下釉还处在多孔性的状态时,碳酸钙分解的气体来不及从瓷釉中完全除去而一直要持续到釉料产生液相和玻化时继续排出,那么这些气体便在已经玻化或已充分熔融、而又具有粘度的釉层中产生气泡。

在发生上述反应时,由于坯釉均有气体放出,当釉体多孔状态时,气泡会克服一定的阻力而外逸。到后期随熔融进行,釉熔体中石英含量提高,高温下粘度也随之提高,加上青瓷釉釉层较厚,小气泡很难冲破釉面,也无力克服高温粘度而互相合并成大气泡,因此只能以微气泡的状态密集于釉层中直到釉成熟。釉中的高SiO2量是釉形成“类玉”质感的关键因素,青瓷釉内气泡的含量和大小与釉料的化学成分 (尤其是CaO的含量)、熔融温度、高温粘度、烧成温度及气体在熔融釉中的溶解度及釉层厚度等有关。釉料烧成时的始熔温度较高和高温粘度较低,则釉内气泡含量就较少。据我们观察的结果,釉层厚度一般都在2 mm左右,与白瓷对照可见其釉层是很厚的。釉层愈厚,釉色愈深并显得更为幽雅,“类玉”质感也更好。从X-射线衍射结果得知,“雪里青”釉内含有石英晶体,5%左右均匀的石英晶体也柔和了釉面的光泽,更强化了半光亮 “类玉”的质感。

3.4.2 “雪中青”独特流变效果的影响因素

(1)釉料组成与厚度

“雪中青”实际上是一种复层分相微花釉。面釉的分相与底面釉间反应的双重作用形成了独特的流变效果。青面釉组成处于 R2O∶RO 在 0.17∶0.83~0.25∶0.75,SiO2/Al2O3>12,Al2O3<10%分相组成的范围内,经换算后其组成点落在TiO2-CaOSiO2三元相图的两虚线间的二液分离区(见图2),具有分相效果。再通过引入P2O5、TiO2、ZnO、MgO等分相促进剂,不仅能使釉体滋润,还可促进其在宏观上呈现云斑状效果。青面釉由于 铁 含 量 低 , 加 上 P2O5、TiO2、ZnO、MgO 的 作 用 呈 青 白色。

图2 TiO2-CaO-SiO2三元相图

青底釉是普通的青瓷釉,如其釉料中铁分或CaO的含量增加,就会变成梅子青或豆青;若釉料中铁分含量减少,就会形成月下白;若CaO含量不高而铁分多时,釉就可能呈现灰褐色或古铜色。据我们试验的结果表明:如果釉的组成不变,则釉所呈现的色调与其铁分含量成正比,即铁的氧化物含量愈少,色调愈浅;含量愈高,色调愈深。其成分范围大致是含量0.8%~1.05%时,釉呈粉青色,含量在1.05%~1.40%时呈梅子青,在1.40%~2.00%时呈豆青,在2%以上时则呈深豆青、蟹壳青或茶叶末等较深的色调。若以釉的化学分子式中铁氧化物的分子数来观察,亦是铁的分子数愈高,釉色愈深。其范围大致是:铁氧化物(Fe2O3+FeO)的分子数在0.020~0.025时釉呈粉青,在 0.025~0.040时呈梅子青,在 0.040~0.060呈豆青,在0.06以上时呈深豆青或蟹壳青等色调。

底面釉复层后,经高温反应釉面效果往往由颜色较淡的不透明青白条纹和颜色较深且透明的条纹交替构成,透明的青底釉与青白乳浊面釉经复杂的物理化学反应而形成花纹。可以看出,底釉中产生的大量气泡对花釉流纹的形成有着巨大的作用和影响。正是这种气泡和釉的不同粘度,造成了花釉的不均匀乳浊度与不同颜色,加上面釉本身的分相,从而形成了“雪中青”所特有的花纹效果。

施釉时底釉厚、面釉薄,底釉色相比例上升,花釉观感偏深绿釉色。底釉厚时形成较明显的花纹,面釉厚、底釉薄则色相组成中面釉的成分就增高,形成的花釉就偏月白釉色,花纹不明显。“雪中青”是一种微花纹釉,因此面釉应有一定厚度,而且以喷釉为佳。

(2)坯体呈色

试验发现:在青瓷烧成过程中由于是可逆反应,所以坯中一部分铁被还原为氧化亚铁。坯中氧化铁含量在2.5%左右时,会得到“朱砂底”;坯料内氧化铁含量4%~5%左右时,得到“紫口铁足”,其原因是由于坯内含有铁的氧化物,而且在烧成后期的冷却阶段产生二次氧化,有一定数量的氧化亚铁被氧化的缘故。当坯料内氧化铁含量在1.5%以下时,制品烧成后坯未上釉的部位呈现白色或微黄色;若氧化铁含量在1.5%~2.5%时,烧成后坯胎未上釉的部位就会呈现黄色或红色;当坯料内氧化铁含量在4%~5%时,烧成后胎坯上釉的部位呈现灰色、褐色或黑色。

坯料内铁分含量的变化,在影响坯色的同时同样会使釉的呈色发生影响。我们的试验表明:若胎内铁分含量在2.5%左右时,釉呈粉青色;胎内铁分含量在1.5%以下时,釉便呈浅粉青色;铁粉含量在5%左右时,釉便呈灰青色。

(3)烧成

在烧成过程中,若气氛控制不当自然不能呈现出美丽的釉色——在氧化性气氛中烧成时,釉便呈现不同程度的黄色;在轻还原性气氛中烧成时,由于釉内具有较大比例的Fe2O3,釉便呈现“青中带黄”;在重还原焰中烧成时,若控制不当则易产生熏烟现象;在高温烧成阶段,如果气氛的性质反复波动,便会使釉呈现出“青中带黑”的现象;高温还原阶段烧成操作不当时,就会形成很不美观的灰青色或灰褐色;烧成的温度如果高了,就要发生流釉和形成较深的翠青色,若烧成的温度过低时,便可能出现没花纹的月白色并光亮差。在冷窑过程中,若在高温时冷却的速度很慢,则会发生二次氧化而使釉呈现出“青中带黄”的现象,若低温阶段时冷却速度太快,则易产生“惊风”现象。

3.5 结论

综合上述试验,可得到如下结论:

(1)青面釉的分相组成及底、面釉的高温反应使釉具有“雪中青”的斑纹效果。青底釉内SiO2/Al2O3分子数比值以6.2~7.3较合适;CaO的分子数可控制在0.65~0.75左右,青面釉组成 应 控 制 在 R2O∶RO 在 0.17∶0.83~0.25∶0.75,SiO2/Al2O3>12,Al2O3<10%的范围内。

(2)采用还原焰烧成时,由于氧化铁还原为氧化亚铁,釉呈不同程度的青绿色。釉内氧化亚铁与氧化铁的比值大小决定釉呈不同的基色调。在生产过程中,严格地控制釉料内铁的氧化物含量和烧成气氛,是确保“雪中青”获得理想基本釉色的二大重要关键。多次试验证明,青底釉内铁的氧化物(Fe2O3+FeO)分子数在 0.020~0.025时釉呈粉青,在 0.025~0.040时呈梅子青,在0.040~0.060时呈豆青,在0.060以上时呈深豆青或蟹壳青等基色调。烧成气氛在还原期CO含量一般为4%左右,重还原阶段CO含量最好控制在4%~6%范围内。

(3)影响“雪中青”流变效果的因素颇多,如胎和釉的化学组成、烧成气氛、釉料颗粒度、底面釉层厚度、烧成温度等等。在生产工艺上必须对这一系列的因素进行严格控制,才能获得稳定的“雪中青”流变效果。

[1]徐建华,等.陶瓷花釉与装饰技术[M].中国轻工出版社.2011.

[2]中国科学院上海硅酸盐研究所.中国古陶瓷研究]M].科学出版社.1987.

[3]史俊棠.宜兴青瓷[M].上海古籍出版社.2010.