汽车空调过滤用PET短纤热轧/熔喷复合非织造布的研究

2013-08-29吴海波

叶 婷,吴海波

(东华大学,上海 201620)

在汽车行驶过程中,从汽车空调通风管道或是车窗外会进入许多肉眼看不见的细小微粒等。当车窗关闭,开启空调系统时,没有安装空调过滤器的车辆车厢会进入含有杂质的空气,这些杂质不仅会使空调系统因发霉而产生异味,而且还会降低空调系统的工作效能,使用空调过滤器就会轻而易举地解决上述问题[1]。

汽车空调过滤器趋向于开发吸收性良好的过滤材料,以滤去不同级别的粉尘颗粒,并吸收异味以及可挥发性的有机气体。汽车空调过滤器属于一次性产品,为不影响进气质量,在驾驶通风6个月后需要进行更换,这就使得汽车空调过滤器销量具有很大的市场空间。

我国汽车空调过滤器主要依靠进口,国内也有少量厂家生产,但大多规模小,生产能力低,产品的质量稳定性、性能及技术水平与世界上一些大生产厂家相比,还有较大的差距。有些厂家生产的过滤产品的过滤效率仅为2%~10%,几乎起不到过滤的作用。因此研究出高效价廉的过滤材料是非常必要的。熔喷法非织造布的纤维细度可达到2~5μm,纤网呈三维孔径,孔隙率高,常被用作高效过滤材料。但其强力低,难以单独使用,所以在本研究中将熔喷布与短纤热轧非织造布复合,以期同时满足强力、过滤效率和阻力方面的要求。

1 熔喷法聚丙烯非织造布的过滤机理

熔喷非织造布的结构蓬松,纤维间都是通过自粘合粘结的,因此可以把它的过滤作用视为许多孤立圆柱体过滤的综合结果。对于熔喷过滤材料,推断其过滤过程为:微粒首先被纤维捕集,随着微粒数积聚增加后,累计微粒的尺寸逐渐增大,使纤维间的空隙阻塞。这时,微粒既会落在纤维上,又可能落到已有微粒积聚的纤维空隙处,两种方式同时起过滤作用。

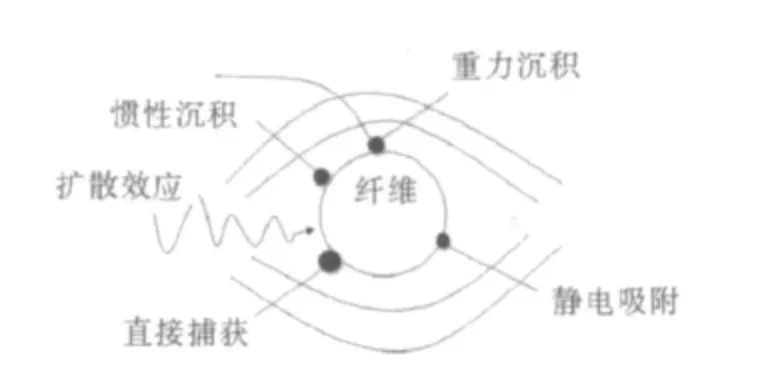

熔喷纤网对空气的过滤过程主要是稳定过滤过程。在该过程中过滤器对微粒的捕集效率阻力是不随着时间变化的,主要由过滤器的固有结构、微粒、气流决定。在稳定过滤过程中,纤维的过滤作用是重力沉积效应、惯性沉积效应、扩散效应、直接捕获和静电吸附的综合作用的结果,如图2所示[2]。

图1 熔喷法非织造布过滤机理

2 影响熔喷非织造布过滤效率的主要因素

2.1 纤维直径

纤维直径是影响过滤材料的过滤效率和阻力的重要参数之一。当纤网其他参数不变时,纤维直径越小,其表面积越大,对微粒的阻截、吸附效果越好,过滤效率提高。

2.2 纤网孔径

纤网孔径大小和分布决定表面过滤效果的好坏。在一定的范围内,滤材过滤系数与孔径成反比。因此,为了提高过滤效率,必须尽量降低滤材孔径。可通过调整熔喷工艺参数得到超细纤维的熔喷非织造布,或对非织造布进行热轧加工从而降低滤材孔径。但滤材孔径太小时又会引起过滤阻力增加,因此应综合考虑其他参数设计[3]。

2.3 纤网厚度

纤网的厚度增加,则整体容尘量增加。但滤材厚度并非越厚越好,滤材太厚会引起压损迅速增加,使得过滤器运转困难,得不偿失。要合理设计滤材厚度,可以考虑运用过滤过程模型来辅助设计,同时兼顾过滤器的使用场合和目的,在微粒、粉尘含量不高时,设计纤网厚度可考虑减小厚度。

3 熔喷实验方案设计及结果分析

影响熔喷产品最终过滤性能的工艺参数很多,如原料的熔体指数MFI、模头熔体挤出量、喷丝孔的形状、热空气的压力和接收距离等。这些参数之间有交互作用,因此熔喷工艺参数的研究是非常复杂的[4]。

3.1 试验原料

熔喷实验原料采用Y2600T 聚丙烯PP 材料,熔点为165℃,熔融指数MFI=35g/10min,灰份≤0.03%,等规指数≥96%。PP具有良好的力学性能,抗弯曲疲劳性很突出,耐热性和化学稳定性都很好。

3.2 生产过程

在实验过程中,螺杆挤出机和模头采用的工艺温度见表1。

其他工艺参数:接收成型滚筒有效幅宽1m,喷嘴最高温度为340℃;接收辊筒转速:18rpm;螺杆变频转速:3.25rpm;喷丝板共187个孔,孔距:0.8 mm;接收滚筒横动速度为329.9cm/min,来回一次所需时间约为100s。

表1 熔喷生产工艺温度

3.3 试验工艺参数设计

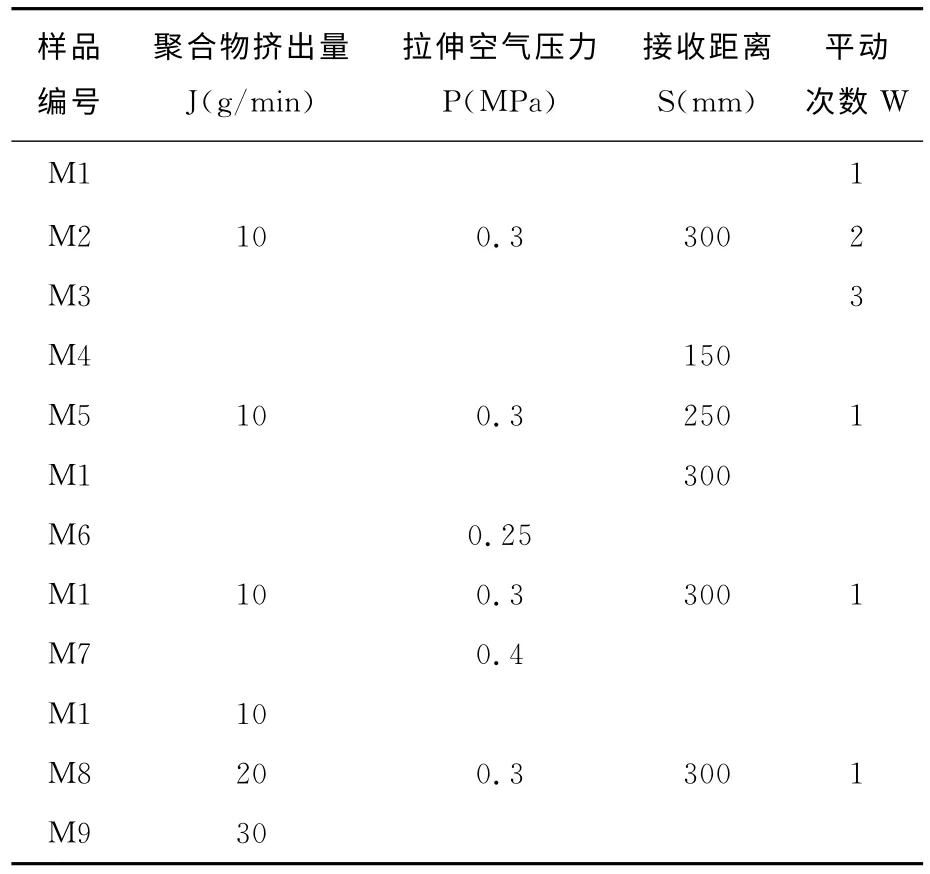

在本试验中,对试样的面密度、熔喷纤维直径以及厚度等物理结构参数进行测试,分析在熔喷过程中聚合物挤出量、拉伸热空气压力、接收距离和平动次数这四个工艺参数对试样物理结构的影响,具体参数设计见表2。

表2 熔喷工艺参数设计

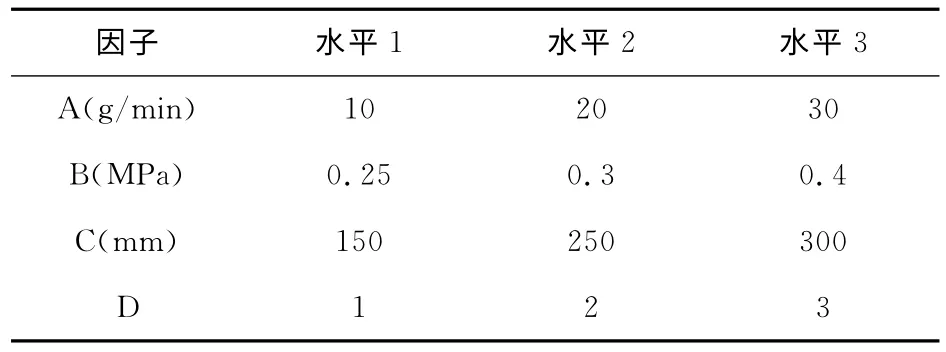

对上述单因子水平实验进行正交设计,其工艺参数因子水平表如表3所示。

表3 熔喷工艺参数因子水平表

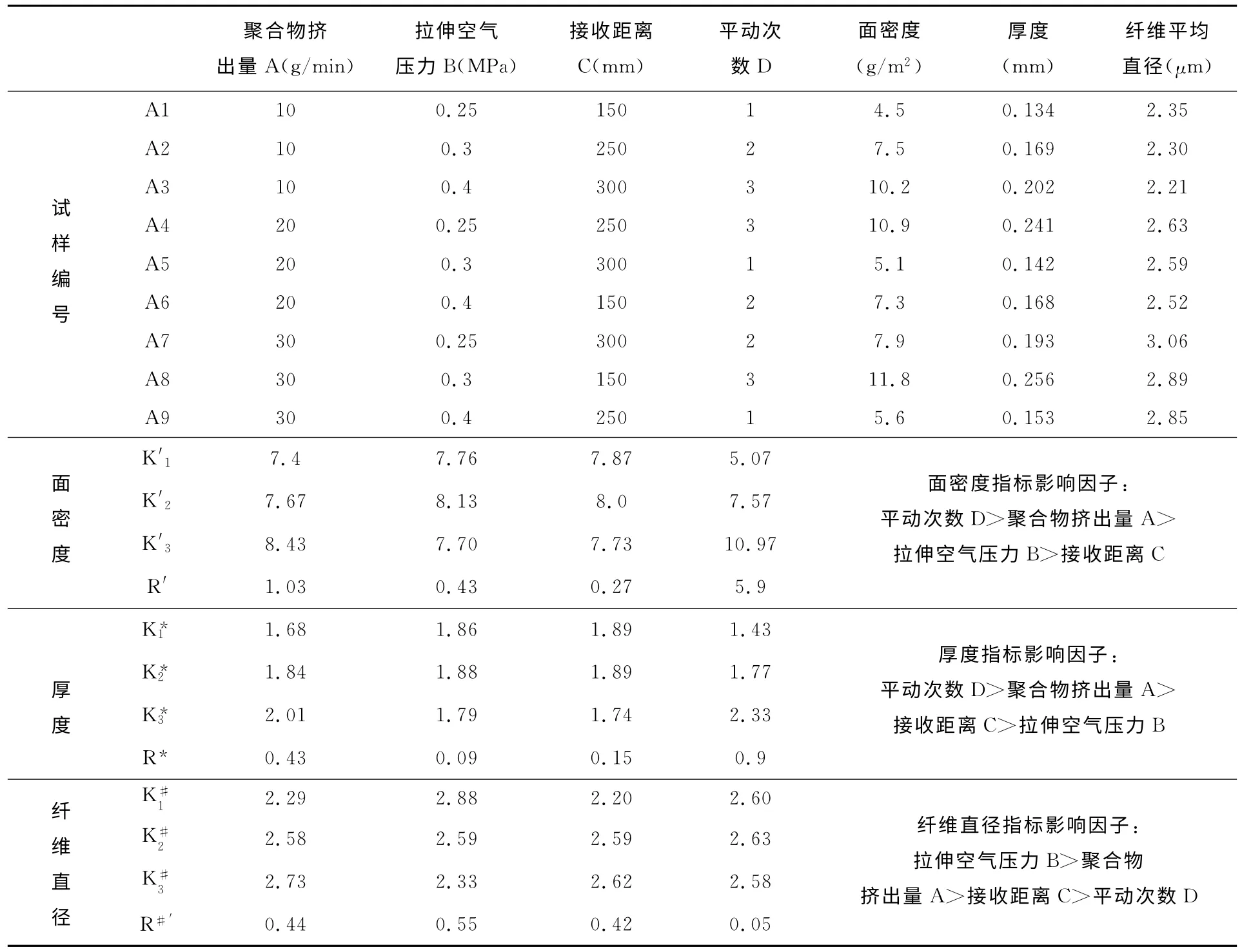

在保证使用有代表性的样本来最真实地反映总体情况的前提下根据正交实验方法,对四因子三水平可以采用L9(34)表来设计实验,正交实验设计及熔喷产品性能测试如表4所示。

表4 正交实验设计表

根据表4正交试验表,运用极差分析方法,得出以下结论:以面密度为评测指标时,较佳工艺为A3B2C2D3,这样生产出来的试样面密度较大;以厚度为评测指标时,较佳工艺为A3B3C1D3,这样生产出来的试样厚度较大;以纤维的平均直径为评测指标时,较佳工艺为A1B3C1D3,即拉伸空气压力为0.4 MPa,这样出来的试样熔喷纤维平均直径比较小。

试验结果表明,影响厚度和面密度大小的首要显著性因子是平动次数。熔喷工艺参数对纤维直径的影响表现为,随着接收距离的减小,聚合物流量的降低以及空气压力的增大,纤维直径呈下降趋势,且分布更加集中。所得优化参数:聚合物挤出量10g/min,空气压力0.4 MPa,接收距离300mm,平动次数3。

4 热轧复合

熔喷非织造布强度低,硬挺度差,不能作为过滤材料单独使用,所以我们通过把熔喷非织造布和PET 短纤热轧布热轧复合来弥补熔喷布的缺陷,使复合后的产品兼有高的强度及硬挺度,又有好的过滤性能和透气性。

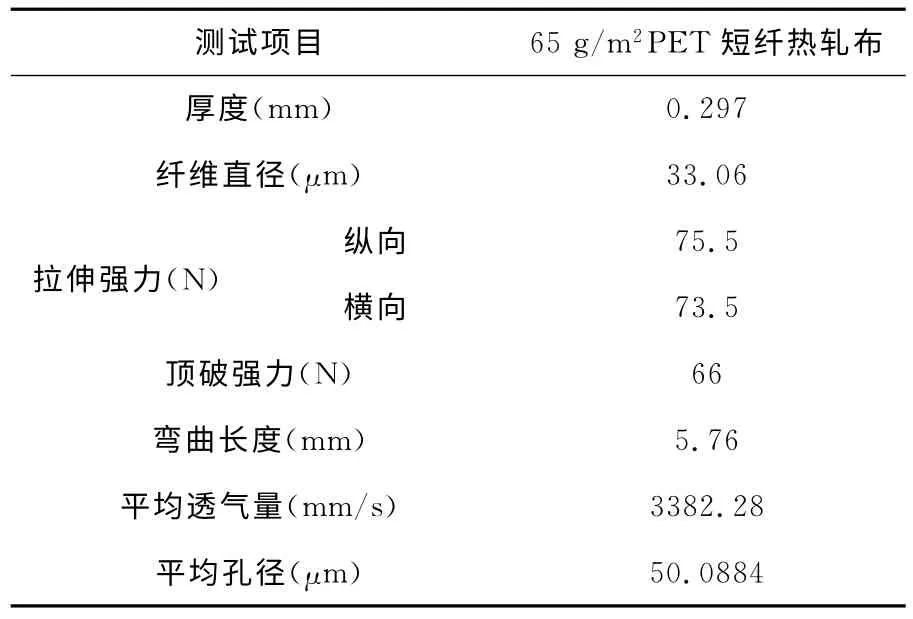

PET 短纤热轧非织造布在过滤材料中作为基材,其基本性能参数如表5所示。

表5 PET短纤热轧非织造布基本性能测试

4.1 热轧复合方式

两层65g/m2的PET 短纤热轧非织造布的基布加一层熔喷布(样品号A1~A9),热轧/熔喷/热轧,类似于SMS结构,如图2所示。

图2 热轧/熔喷/热轧结构

第一层的热轧非织造布能够先过滤掉粒径比较大的颗粒,减轻熔喷非织造布的过滤负担,配合起到分级过滤效应;第二层的热轧非织造布主要起支撑保护作用,同时增加整个滤材的硬挺度、强力和耐磨性。既能达到高效过滤的目的,又可以更好地保护熔喷纤网,而且有利于后道打摺加工。

本文中热轧粘合过程分为两个阶段。第一阶段,对一个试样改变热轧工艺,找到最佳热轧工艺条件;第二阶段,在最佳热轧工艺条件下,对9个试样进行热轧,测试热轧复合后材料的相关性能。

4.2 最佳热轧工艺研究

以试样A1为代表,选择对材料性能产生影响的人为可调的热轧温度、热轧压力及热轧时间三个工艺参数对A1热轧,找出最佳热轧工艺条件,工艺参数设计见表6。

表6 热轧工艺参数设计

根据表6的实验数据对照分析可知,在160℃热轧温度条件下,材料的平均孔径比较小,对小粒径微粒的拦截效果好,有利于提高过滤效果;但是,材料的透气量相对较小,在800mm/s左右,透气量越小,过滤阻力就会越大。对于汽车空调过滤材料来说,过滤阻力大就意味着发动机的能耗大,同时会影响到空调的制冷或制热的工作效率,所以要综合考虑材料的透气性和孔径大小。在90℃热轧温度条件下,材料的透气性和孔径方面也都没有明显的优势。热轧温度为115℃时,材料的透气量有比较明显的上升;热轧时间从30s增大到60s时,孔径变化不太明显,但是透气量下降了大约200 mm/s;热轧压力从1 MPa增大到1.5 MPa时,孔径和透气量都有所下降。综合分析考虑,选择的最佳热轧工艺条件为:115℃,30s,1MPa。

4.3 热轧后产品性能测试分析

在上一阶段选择的最佳热轧工艺条件下(即115℃,30s,1 MPa),对9 个试样A1~A9,分别进行热轧复合,并测试复合后各个试样的面密度、厚度、拉伸强力、透气量和孔径大小[5](见表7),然后对应各试样的熔喷工艺参数表征和分析复合材料的过滤性能。

结合表4中熔喷纤网的性能测试结果,对表7中复合后材料的性能进行分析可知:

(1)复合后的过滤材料具有很好的拉伸强度和抗变形能力,弥补了熔喷过滤材料存在的力学性能和耐磨性能的不足。

(2)复合过滤材料保持了熔喷非织造布高效低阻的过滤特性,过滤效率均在40%~50%,基本满足了设计需求,能够过滤掉大半的粉尘微粒,但是对小粒径微粒的过滤精度不高,仍需继续改进;此外,材料的平均孔径越小,过滤效率就越高;透气量越低,过滤阻力就越大。

表7 热轧复合产品性能测试

(3)复合材料中所含的熔喷纤网的含量越高,纤网中纤维直径越小,复合滤材的过滤效率越高。

5 结语

熔喷工艺中,影响厚度和面密度大小的首要显著性因子是平动次数。随着接收距离的减小、聚合物流量的降低以及空气压力的增大,纤维直径都是呈下降趋势,纤维直径分布更加集中。

材料经热轧复合后,拉伸强力、透气性和平均孔径都发生改变。复合过滤材料既保持了熔喷非织造布高效低阻的过滤特性,又具有短纤热轧非织造布较高的力学性能。测试结果表明:过滤效率随着纤维直径、纤网孔径的减小而增大,随着厚度的增大而提高,过滤阻力随着纤维直径、厚度的增大而提高。对于0.3μm 的粒子,短纤热轧/熔喷/短纤热轧的过滤效率可达到50%~60%,基本达到设计要求。

[1]钱程.汽车空调过滤器及其最新进展[J].产业用纺织品,2009,(3):2.

[2]袁传刚,张勇.熔喷法聚丙烯过滤材料加工工艺参数对其性能的影响[J].产业用纺织品,2008,(1):16—17.

[3]柯勤飞.面向21世纪熔喷非织造滤材的性能与设计[J].产业用纺织品,2000,(5):2—3.

[4]练军,陆忠,朱惠良.神经网络用于熔喷非织造布过滤性能的研究[J].产业用纺织品,2003,(5):30.

[5]严涛海.热压模具厚度对亚麻/PP热塑性复合材料性能的影响[J].山东纺织科技,2011,52(6):45—48.