仿毛皮织物聚氨酯涂层的涂覆及性能研究

2013-08-29张尚勇

李 玲,张尚勇

(武汉纺织大学,湖北 武汉 430074)

在“时尚”和“环保”间做选择不是件容易的事[1],“反皮草”、“反皮革”的环保运动从未停止过,因为皮草销售背后隐藏的是对动物残忍的虐待和杀戮。另外,制革工业在迅速发展的同时,不仅带来了严重的生态破坏,对环境的污染也是不容小觑的[2]。所以,探索出一种可以与真皮草相媲美甚至优于真皮草的仿真裘皮是必要的。这种仿真裘皮是通过以保型性良好的双针床经编真毛织物为起毛或植毛基布,在其上涂覆适当厚度、浓度的聚氨酯/DMF溶液,使其无论是外观手感,还是内在性能都可以达到与真皮相比拟的效果,同时,保证革层与基部的粘度。最大限度地以假代真,从资源利用和生态保护方面做出贡献。

本文研究生态功能性聚氨酯合成革技术和改性废山羊毛的结合利用,使得生态PU 革与山羊毛相结合,制成各方面性能都优于真皮草的人造仿真裘皮。基布选用腈纶毛纱编织的起毛基布毛,后期可以换为以废毛或者动物本身自然褪掉的毛等编织而成的织物。

1 实验

1.1 材料及仪器

DMF(N,N—二甲基甲酰胺),分析纯;热塑性聚氨酯;玻璃棒(两侧用胶布均匀卷出一定厚度);电子天平;JJ-1精密增力电动搅拌器;101-D型电热鼓风干燥箱;YG065H 型电子织物强力实验仪;YG(B)461D 型数字织物透气量仪;YG502织物起毛起球仪。

1.2 材料准备及聚氨酯/DMF溶液制备

将腈纶经编双面毛毯剪为边长20cm的正方形织物,并将其一面绒毛剪掉至露出基布组织纹路,且保持布面平整无破洞。

把一定重量的聚氨酯弹性体加入对应体积量的DMF溶剂中,用搅拌器搅拌2~3h,得到所需聚氨酯/DMF溶液。另外,在凝固槽中配制由水和DMF组成的凝固液,其中,DMF 质量分数为20%~25%,温度控制在25℃左右[3-4]。

1.3 涂覆涂层

首先将准备好的正方形织物置于清水中充分润湿后取出,铺在表面光滑平整的操作台上,通过(顺毛方向)挤压和进一步吸湿,除去多余水分,然后在织物上用玻璃棒涂覆聚氨酯/DMF溶液后将其放入凝固槽中,凝固时间为12 min,再在水槽中充分冲洗,最后将织物四边固定放入烘箱,以80℃左右的温度烘干8h后取出,成样。

涂层时的溶液使用量:第一层40mL;第二层约28mL;第三层涂量为30mL。本实验采用多因素对比统筹进行,即通过控制涂层数(单层、双层、三层)、涂层溶液聚氨酯质量分数(0%,8%,12%,15%)进行比较[5-6]。

1.4 性能测试

1.4.1 透气性测试

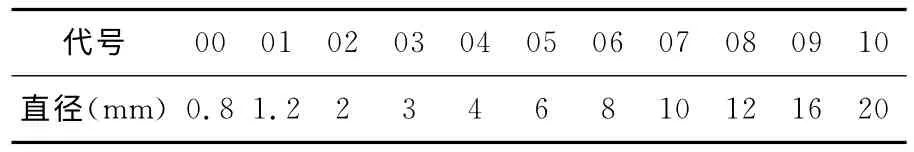

透气量是指织物在规定的压差条件下,测定一定时间内垂直通过试样给定面积的气流流量。它是影响织物舒适性的一个重要因素,织物的透气性用透气量来表示,透气量越大表示织物的透气性能越好。实验采用YG(B)461D 型数字式透气仪,工业用织物压差一般设定为200Pa,服装用织物则设置为100Pa。本次测试设定压差为100Pa,此外还要选择流量孔径的大小(即喷嘴代号)。透气性较好的织物,选择较大的孔径;反之,则选择较小的孔径。该仪器配套喷嘴代号对应直径情况见表1。试验方法参照标准GB/T 5453—1997织物透气性的测定。每块布样分别对三个不同的位置进行测量。

表1 透气仪喷嘴代号及其对应直径

1.4.2 脱毛率测试

本实验采用YG502织物起毛起球仪,其工作原理是圆形织物试样在一定的压力下,与标准磨料按李莎如(Lissajous)曲线的运动轨迹进行互相磨擦,导致试样破损,以试样破损的耐磨次数表示织物的耐磨性能。根据其摩擦起毛的性能,现用此仪器来测试涂层绒毛织物的脱毛率,以此判断织物上绒毛与基布的固结能力[7-8]。

将试样织物裁剪为直径为(113±0.5)mm 的圆形试样,用电子天平称其重量g1,之后将试样装入夹环内,织物绒面朝外。调节实验参数(加压重量300g),启动开关。然后依次与尼龙刷摩擦50、100、150 次时取下样布称其重量g2、g3、g4。根据织物重量的减少量可推算出织物掉毛率。计算方法如公式(1)所示:

式中b表示织物脱毛率。

2 实验结果与讨论

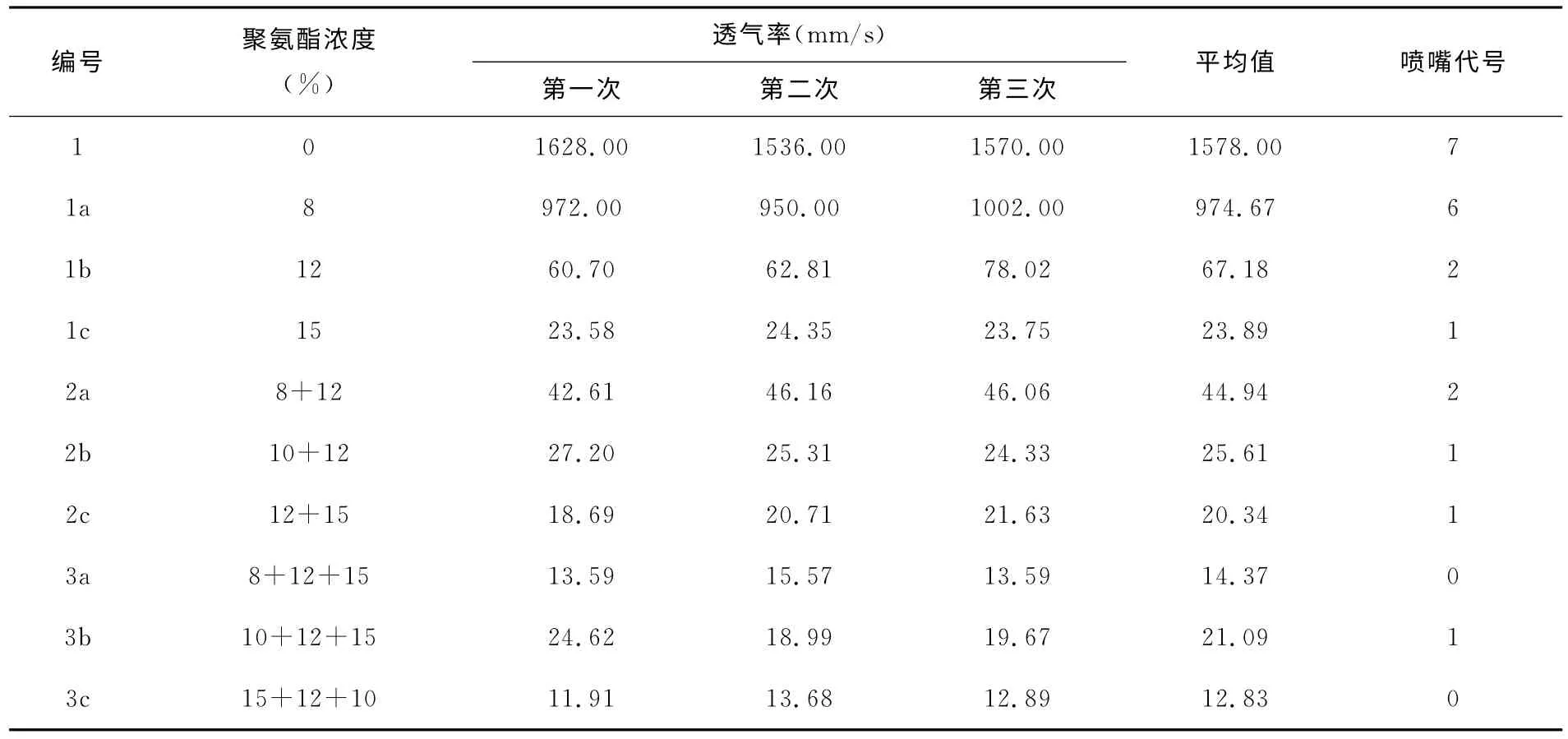

2.1 不同聚氨酯浓度对涂层织物透气性的影响(见表2)

观察实验试样并结合表2数据可知,聚氨酯质量分数较低(8%)时,涂层溶液易发生渗透现象,很难在基布表面形成均匀薄膜层,织物本身的较大空隙没有被充分填充,因而透气率较大。随着涂层聚氨酯质量分数的增大,或涂层数的增加,织物的透气率都在逐渐降低,尤其测量多涂层织物时,必须用代号最小,直径达到0.8mm 的喷嘴时才能得到透气数据。另外,涂层过程中织物基布上溶液涂抹不均匀,或者在聚氨酯涂料完全凝固后,未完全将泡孔层内的DMF洗干净,都会影响涂层后织物的透气性能。涂层封闭了织物表面的孔隙,防水性能增强,但同时透气性能减弱。所以需对涂层用料进行一些改性处理,改善其透气性能。

2.2 涂层变化对织物脱毛性能的影响(见表3)

在未涂层情况下,织物经尼龙刷摩擦后,情况如图1所示。而经涂层处理后的织物经过同样试验,情况如图2所示。从表3中可以明显发现,单涂层处理后的织物,织物脱毛率随着聚氨酯浓度的增加而增大,可见当聚氨酯浓度相对较小时,它的粘结性较强。另外,结合试样涂层效果和试验数据可知,直接接触织物的涂层聚氨酯含量较少,最表面涂层聚氨酯含量较大时,试样织物的效果和脱毛率达到最佳。

表2 不同涂层浓度对织物透气性能的影响

表3 不同浓度涂层对织物脱毛率的影响

图1 未涂层织物脱毛情况

这是因为织物在被涂覆过程中,基布上纱线间的微小空隙会不同程度地填充,聚氨酯浓度相对较低时,如为8%和10%时,涂层溶液有较好的渗透作用,涂层可将绒毛根部粘连固结在基布上,在外界力的作用下绒毛就不会轻易脱离基部。注意过度的渗透可能造成涂层背面绒毛堆结,还会使织物手感变硬。实验过程中,在尝试涂覆低浓度涂料前先在基布上涂一层浆糊,堵住基布上较大的孔隙,待涂上聚氨酯凝固成膜后再将浆糊洗净。这种方法可以起到防止渗透的作用,但效果并不显著。聚氨酯浓度相对较高时,由于溶液本身内部相互粘附力太高,降低了其渗透作用,溶液很快在基布表面形成一层完整的薄膜,降低对反面绒毛的固结作用。

图2 涂层织物脱毛情况

3 结语

通过多次反复实验研究发现,形成性能良好的涂层薄膜受到多方面因素的影响,如涂覆压力、溶液配制、试样去水程度、涂覆方向等,其中的关键是涂覆施加的压力要适当,压力太大会造成溶剂过度渗透而使涂层膜表面毛糙僵硬,压力过小则可能使成形后的薄膜层表面不均匀平坦,甚至部分脱离基布表面。聚氨酯涂料完全凝固后,要通过水洗去除泡孔内残留的少量DMF,否则,烘干后会造成表面有麻点等缺陷。涂层效果最好是采用三层涂覆,最底层起到粘结基布的作用,中间层有丰富革层手感舒适度的效果,最上层则保证了涂层表面光滑度。最后织物的烘干时间和温度也要适当控制,温度过高或时间过长都可能使之变黄发硬。

[1]郑婷.假皮草,环保主义的时尚[J].绿色中国,2010,(23):64—65.

[2]高忠柏.中国皮革工业必须走可持续发展之路[J].中国皮革,1997,26(2):21—23.

[3]马兴元,吕凌云,李哓.DMF用量对聚氨酯湿法成膜的性能及微观结构的影响[J].西部皮革,2010,32(5):7—11.

[4]周国威.人造毛革两用毛皮[P].中国专利:88210146,1988—12—21.

[5]王忍,杜文琴.涂层织物生产方法与发展趋势[J].纺织导报,2011,(2):59—61.

[6]余芳.涂层仿皮革织物的服装加工性能研究[D].江苏:苏州大学,2008.

[7]黄立新.湿法PU 革及其基布的生产工艺探讨[J].嘉兴学院学报,2003,15(6):22—25.

[8]潘红霞,周康龙,陈大俊.聚氨酯微乳液用于针织人造毛皮底布涂层的研究[J].毛纺科技,2005,(7):22—25.