低/高品位氧化矿直接湿法浸出工艺探讨

2013-08-29

(广西金山铟锗冶金化工有限公司,广西河池 547204)

河池大厂矿区氧化锌矿丰富,但其有品位低、硅含量高、泥化程度高等特点,但是低品位含铁较低氧化锌矿浸出率比较高。针对这种状况,本项目进行了将低品位氧化锌矿与高品位氧化锌矿直接用湿法浸出工艺的研究。

1 低品位氧化矿湿法处理工艺流程(见图1)

图1 低品位氧化矿湿法处理工艺流程

2 试验内容

采用低-高品位氧化锌矿联合湿法处理的技术思路处理本地低品位氧化锌矿。核心内容是研究锌利用率、能否解决低品位氧化锌矿浸出液含Zn低、浸出液过滤难的问题。

试验主要内容包括:(1)低品位氧化锌矿直接酸浸影响因素的条件试验。(2)低-高品位氧化锌矿联合浸出过程影响因素条件试验。

3 试验原料设备及方法

3.1 试验原料

研究所用低品位氧化锌矿原料来自南丹当地矿山,高品位氧化矿原料来自澳大利亚进口矿。原料成份表见表1:

表1 高/低品位氧化锌矿主要化学成份组成/%

低品位与高品位氧化矿分别来自不同地区,但含Fe、Si都较高,且低品位氧化矿含银(115g/t)较高 ,同样高品位氧化矿也含有较高的In(86g/t)、锗(157g/t)等有价金属,所以在提取锌的同时,必须兼顾这些金属的富集回收。经分析该两种矿主要物相组成为异极锌矿[Zn4Si2O7(OH)2H2O]、硅锌矿[Zn2SiO4]和菱锌矿[ZnCO3]而且其中Zn在这些组分中的含量高达78%以上,属易浸矿类。主要难点在于浸出过程不可避免的有Fe、Si进入溶液,如何控制好反应过程的技术条件,实现液固分离,如何选择最佳的工艺条件实现浸出率最大化,如何实现有价金属的选择富集回收等,是我们这次研究的重点。

直接酸性浸出使用的底液选择本厂电解废液:Zn:45.42g/L H+:140.41g/L

3.2 试验主要仪器

鄂式破碎机(Xpc-100/125);磁力搅拌器;真空抽滤瓶FB-02T(2000ml);酸度计。

3.3 试验方法

试验采取条件试验方法,即固定其它参数,分析不同单个条件变化对浸出的影响。试验步骤为氧化矿经破碎后,每次取样为100g,进行浸出试验,然后固液分离,取样分析。先做直接酸性浸出试验,再做联合浸出试验。分别分析初始酸度、终点PH、液固比、温度、反应时间等对Zn浸出率、矿浆过滤性能、上清液质量、渣含Zn的影响。

4 低品位氧化锌矿直接酸性浸出条件试验

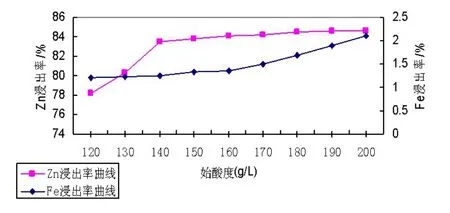

4.1 初始酸度对酸性浸出的影响

控制底液酸度,在一定程度上对金属浸出率有一定影响,我们研究了不同酸度情况下,本厂选用的低品位氧化锌矿各组分的浸出过程浸出率的变化情况,主要目的是解决在不影响主要金属浸出率的情况下,尽量降低酸的消耗量,并且选择较小的Fe、Si等杂质的浸出率的始酸度。控制不同的始酸浓度,固定浸出终点pH=1.5,液固比5,反应温度80℃,反应时间2小时,得出不同始酸条件下, Zn、Fe、Si浸出率如表2:

表2 不同始酸条件浸出率

始酸浓度主要对元素浸出率的影响,如图2、图3

图2 始酸与Zn-Fe浸出率变化图

图3 始酸与Zn-Si浸出率变化图

从图2、图3可看出始酸在140g/L时,锌浸出率达83.5%,始酸量再上升,锌浸出率增加不大,而Fe、Si的浸出率却急速上升;而低于140g/L的始酸量时锌的浸出率过低,表明加酸不足,导致各元素浸出率低。

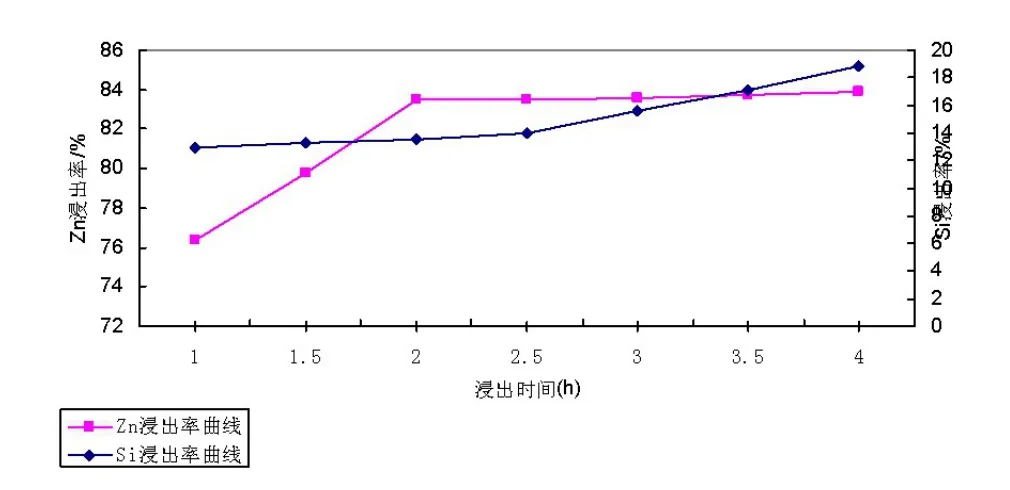

4.2 浸出反应时间对酸性浸出的影响

浸出反应时间的长短关系到主金属的浸出率及生产效率的问题,所以也是必须考虑的因素。当固定液固比 5,始酸140g/L,反应温度为80℃,终点pH=1.5通过改变浸出反应时间进行试验后,浸出率如表3:

表3 不同反应时间浸出率计算结果

跟据表3画出的Zn-Fe、Zn-Si浸出曲线图及反应时间关系图,图4、图5如下:

图4 浸出时间与Zn-Fe浸出率变化图

图5 浸出时间与Zn-Si浸出率变化图

由图4可知,当液固比设定为5,始酸为140g/L时,浸出时间在2小时,锌浸出率为83.5%,Fe、Si分别为1.25%和13.5%,能达到效好的锌浸出率,且Fe、Si浸出相对低,符合生产要求。

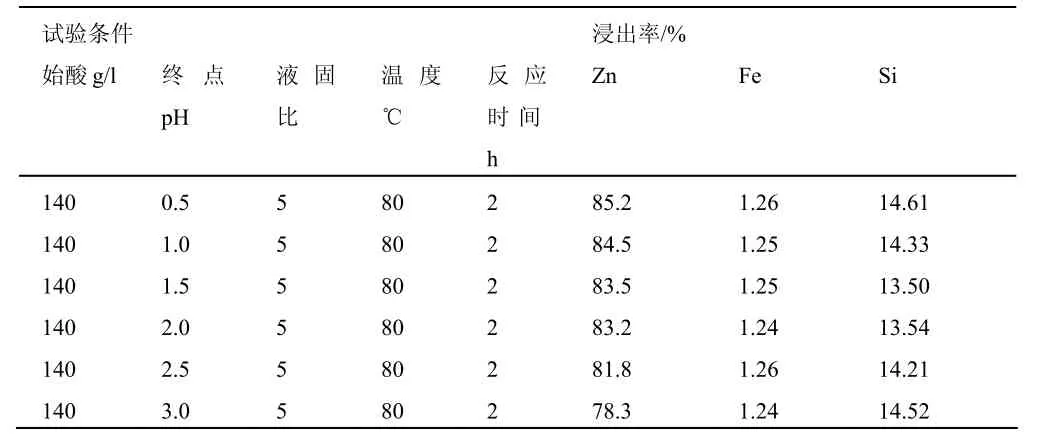

4.3 浸出终点pH值对酸性浸出的影响

湿法处理氧化锌矿最大难点在于浸出主金属Zn的同时,Si也被浸出出来,后者在溶液中以硅酸的形态存在,很不稳定,分子间发生聚合作用形成多聚硅酸,由硅酸聚合成硅溶胶,硅溶胶再经胶凝形成水凝胶,水凝胶难以过滤。其中影响 Si在溶液中进行上述变化的主要因素就是浸出过程酸度及温度的控制,我们借鉴比利时老山公司的老山法,对老山法确定的条件进行研究如下:

固定液固比5、始酸140g/L、反应温度为80℃、反应时间2小时,通过增减硫酸对浸出终点pH值进行调节.得出不同终点pH条件下主要元素浸出率表4:

表4 不同浸出终点pH计算的浸出率结果

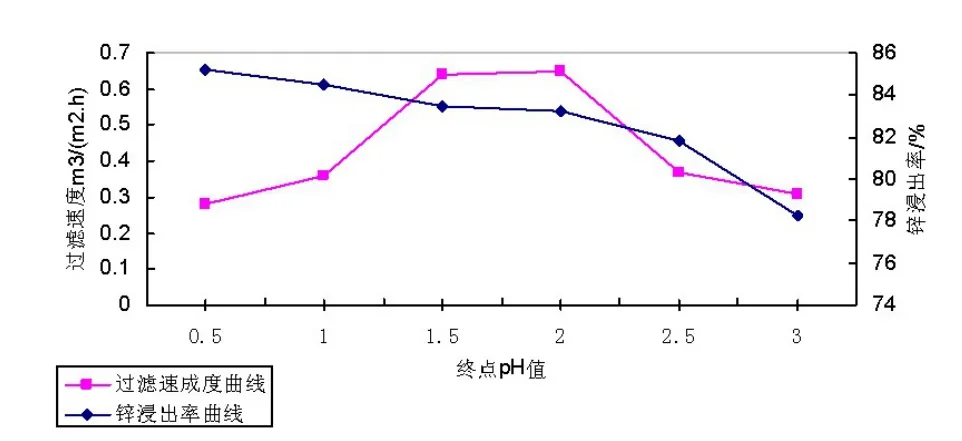

由表4画出过滤速度-锌浸出率-终点pH值关系图如下:

图6 终点pH-过滤速度-锌浸出率关系图

4.4 浸出温度的变化对直接酸性浸出的影响

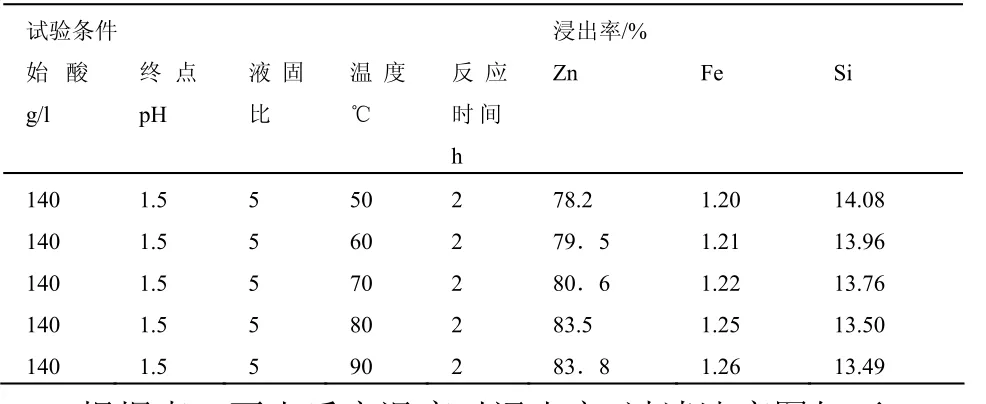

固定液固比5、始酸140g/L、反应2小时、终点pH值1.5,通过调整温度变化,不同反应温度条件下主要元素浸出率表如下:

表5 不同浸出温度下渣计浸出率

根据表5画出反应温度对浸出率-过滤速度图如下:

图7 温度-过滤速度-锌浸出率关系图

从图6可看出,终点pH值在1.5-2时过滤性能最好。锌浸出率随着终点PH值增大而下降。

从图 7可看出,随着浸出温度的上升,锌浸出率有所上升,但升幅很小。当温度升至80℃以后过滤速度趋于稳定,锌浸出率上升趋缓。矿浆过滤性能较好的温度则在80-90℃。80℃以后锌浸出率都可达83.5%以上。

4.5 浸出过程液固比对上清液质量及过滤性能的影响

生产实践证明,反应过程液固比不可能太低,液固比<3后矿浆失去流动性,基本无法浸出,因此我们的试验选择液固比在3-8:1内进行,固定始酸140g/L、反应温度为80℃、终点pH值1.5、反应2小时,得出不同液固比下主要元素渣计浸出率表如表6:

表6 不同液固比渣计浸出率

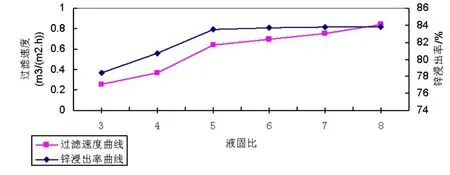

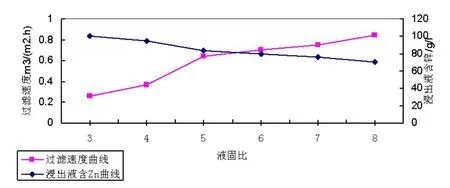

由表6画出液固比-过滤速度-锌浸出率关系图及液固比-过滤速度-浸出液含锌关系图8、图9如下:

图8 液固比-过滤速度-锌浸出率关系图

图9 液固比-过滤速度-浸出液含锌-关系图

从图8可看出当液固比升至5以后时,Zn浸出率曲线趋平微升趋势,而过滤速度曲线仍上升幅度较大。但在图9中随着液固比的增大,浸出液含锌曲线却呈急速下降趋势。综合图8与图9考虑,选择锌浸出率效高而浸出液含锌不是太低的点,有利于满足后续生产对浸出液含锌的要求。

5 小结

针对高硅铁低品位天然氧化锌矿处理存在的矿浆固液分离困难、Zn浸出率回收率低等问题,通过试验探讨了始酸浓度、浸出温度、浸出时间、液固比等因素对高低品位氧化矿浸出率的影响。

获得直接酸性浸出较优条件:始酸140g/L,液固比5,反应温度80℃,浸出终pH=1.5,浸出时间2小时。Zn以渣计浸出率可达83.5%,且Fe、Si浸出率相对较低。

该工艺对低品位氧化锌矿的开发利用具有实际饿应用价值。

[1]梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南大学出版社,2001.

[2]陈永海,覃文庆,黄红军.高硅氧化锌矿酸浸脱硅过程研究进展[J].湖南有色金属,2005,21(1):14-17.

[3]覃文庆,唐双华,厉超.高硅低品位氧化锌矿的酸浸动力学[J].矿冶工程,2008 28(1):63-66.

[4]刘红卫,蔡江松,王红军,等.低品位氧化锌矿施法冶金新工艺研究[J].有色金属(冶炼部分),2005(5):29-32.

[5]李国民.高硅氧化锌矿浸出脱硅工艺研究[J].中国有色冶金,2005(4):32-36.

[6]邓奕小.氧化锌高酸浸出的研究[J].湖南有色金属,2001(S1):3-5.

[7]卢贻春,李再耕.p H 值对硅溶胶凝胶化过程的影响[J].耐火材料,1995 29(6):326-328.

[8]林祚彦,华一新.高硅氧化锌矿硫酸浸出的工艺及机理研究[J].有色金属(冶炼部分),2003(5):9-12.

[9]董卓越,胡岳华,黎维中.低品位氧化锌矿硫酸浸出工艺研究[J].矿冶工程,2002,22(3):63-65.

[10]刘云霞.影响锌浸出矿浆过滤的因素及改善其过滤的方法[J].过滤与分离,1997(4):18-20.