锌冶炼回收金属铟锗

2013-08-29

(广西金山铟锗冶金化工有限公司,广西河池 547204)

1 引言

湿法炼锌产出浸出渣,从浸出渣中回收铟、锗是锌冶炼综合回收重要的组成部分。锌矿中的铟、锗作为伴生金属,品位较低。传统的浸出渣铟锗提取工艺主要有:(1)铟锗含量较高物料的可以通过以下工艺直接提取:①单独提取铟、锗单宁沉锗、铟萃取反萃、锗萃取反萃;②联合提取铟、锗铟萃取反萃+锗萃取反萃、单宁沉锗+铟萃取反萃;(2)铟、锗含量低的物料,直接提取成本过高,需要先经过预富积,预富积方式包括:火法挥发富积、置换富积;但回收率会降低20%~40%左右。

锌冶炼浸出渣中铟、锗含量大多较低,都要经过预富积后才能提取,有的浸出渣甚至需要二次预富积,造成了回收率低的现状。

目前的回收工艺普片存在只回收铟、锗其中一种金属,两种金属都提取的流程存在流程长、生产成本高且操作复杂、回收率低。由于目前国际锌金属市场价格持续走低并将在很长一段时间内保持低位运行,而铟、锗等的价格很高且基本稳定,因而,铟锗的高效回收极具经济价值。

本文探讨的“一步协同萃取-选择性反萃铟、锗法”综合回收铟锗技术, 流程的突破点是含铟锗的混合溶液一步协同萃取再分别进行选择性反萃进行铟、锗分离,得到的富铟水相和富锗水相再分别进行铟、锗的生产,将两次萃取减少为一次萃取,将铟含量大于0.1%、锗含量大于0.02%的锌浸渣酸浸液直接采取“一步协同萃取-选择性反萃铟、锗法”处理工艺提取铟、锗并回收其他有价金属,减少了预富积工序,缩短了铟锗回收的工艺流程并大幅降低了生产成本。

2 工艺流程的选择

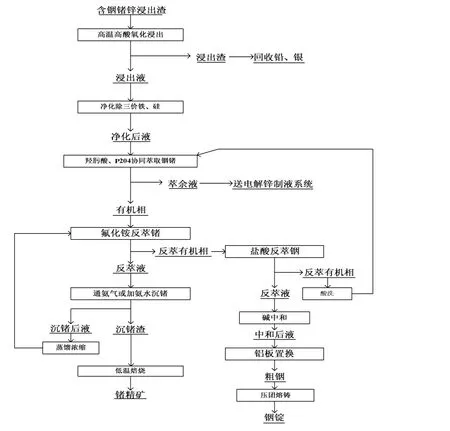

锌浸渣由于原料的原因和原料搭配的考虑,很大一部分浸出渣同时含有铟锗,故对铟、锗浸出渣开发新的综合回收工艺流程。选定图1所示的铟锗回收流程。

图1 铟锗回收流程

3 条件试验及试验结果

浸出工序、浸出液的净化工序及富铟水相、富锗水相后的生产本公司均是现有的成熟工艺,不需要经过反复的试验,所以本文主要进行一步协同萃取及选择性反萃取工序的条件试验。

(1)In-Ge“一步协同萃取”条件试验。针对铟锗含量较低的锌浸渣。这种浸出渣经过酸浸之后,铟锗的浓度均相对较低,铟一般为500mg/l以下,锗一般为100~200mg/l。采用P204+煤油+YW100的混合有机相以“一步协同萃取”的方式将铟锗同时萃取再分别反萃,可以避免先置换或沉淀富集,再进行铟锗分离冗长的生产流程。

为达到“一步协同萃取”的效果,实现铟锗的高效低成本回收的目标,本文进行了以下的条件实验。

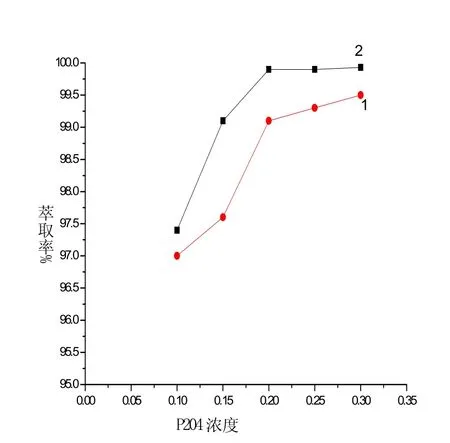

①P204+煤油有机相配比条件试验。一般而言,萃取铟和萃取锗的P204浓度是不一样的,因为浸出液中的铟浓度通常会高于锗的浓度,本文结合铟萃取和锗萃取的P204浓度分别的做了一步协同萃取的效果对比。

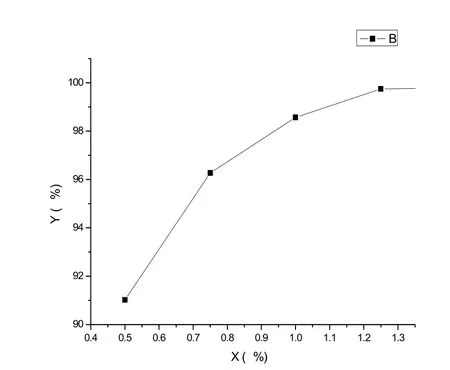

②羟肟酸(YW-100)与[P204+煤油]配比条件试验。YW-100的价格比较昂贵而且在水相中比较容易损耗,因而,配制合适的YW-100是控制生产成本的有效手段。本文相应的也做了YW-100的浓度条件。

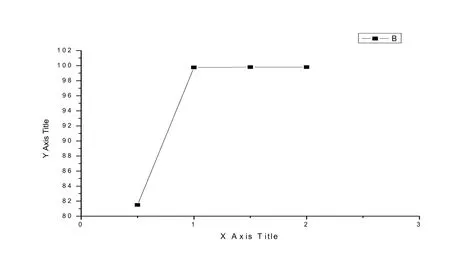

由图2可以看出,在萃取温度为常温,萃取相比:有机相/水相=1∶6,萃取级数3级,羟肟酸(YW-100)加入量为P204与煤油总体积的1.3%,P204浓度为20~30时,In、Ge的萃取率均可达到预期目标。

由图3可以看出,在萃取温度为常温,萃取相比:有机相/水相=1∶6,萃取级数3级, P204浓度为20~30,羟肟酸(YW-100)加入量为P204与煤油总体积的1.3%以上时,In、Ge的萃取率均可达到预期目标。

图2 P204浓度与In、Ge萃取率的关系图

图3 羟肟酸(YW-100)与(P204+煤油)比例与锗萃取率的关系

③萃取相比与萃取级数条件试验。萃取相比与萃取级数采用铟萃取的有机相与水相的相比1∶6,级数也相应的采用铟的萃取级数4级。在该萃取相比与萃取级数的情况下,铟萃取率为:99.5%、锗萃取率为99.2%。

(2)锗的反萃条件试验。锗的反萃剂种类比较多,常用的见于资料文献的有烧碱和氟化铵。但烧碱作为反萃剂要求的浓度较高,且反萃时乳化现象比较严重。因而,本试验中采用氟化铵作为反萃剂。同时,氟化铵的价格比较贵,因而,在反萃中本文着重做了氟化铵浓度与反萃级数的条件试验。

①氟化铵浓度条件试验。从下图图4结果可以看出,选取1.0~2.0mol/l的NH4F作为反萃剂,相比4∶1(O/A)时,其反萃率均可达99.5%以上。

图4 不同浓度的NH4F对锗的反萃试验结果

②反萃级数条件试验。为了确定 1mol/L NH4F反萃锗时所需级数,采用作图法得出相比O/A=10∶1时理论级数为3级,即可完全反萃。通过模拟试验证实相比O/A=10∶1时,3级反萃锗的反萃率达到99%以上。

水相:1.0mol/l NH4F溶液,由工业NH4F配制。

有机相:YW100/[P204-煤油][1.25∶(20+80)]锗浓度0.21g/l。

进行 3级逆流反萃,转速为 220转/min,反萃相比O/A=10∶1。

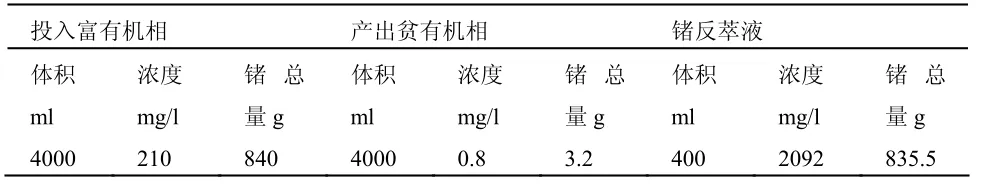

表1 锗金属的平衡率与反萃率

上述表格所给出的数据锗金属的平衡率与反萃率都非常理想,分别为99.85% 和99.46%。

4 结论

通过一步协同萃取选择性反萃取,实现铟、锗的提取。

(1)采用“一步协同萃取In、Ge法”萃取In、Ge,有机相耗量少、流程短,易于操作。

(2)选择性反萃取,先反萃取铟后反萃取锗,可实现铟、锗的高效分离。

产出的富铟水相和富锗水相进入现有的铟、锗提取工序,得到了铟锭和锗精矿。新开发了一套铟、锗提取的生产工艺,缩短了流程,降低了成本。投入生产运营后取得了很好的效益。

[1]梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南大学出版社.

[2]郑顺德,陈世民,林兴铭,等.从锌浸渣中综合回收铟锗铅银的试验研究[J].有色冶金(综合利用与环保部分),2001(4):34-38.

[3]张博亚,王吉坤,彭友奇,等.湿法炼锌过程中铟锗的综合回收[J].云南冶金,2007(5):25-28.

[4]肖利华.株冶从铟锗置换渣中提取锗的技术进步[J].稀有金属,2000(7):273-276.