高速动车组列车模型车车体制造工艺设计1

2013-08-29黄少东胡文浩

黄少东,胡文浩

(1.唐山轨道客车有限责任公司 制造技术中心,河北 唐山 063035;2.唐山轨道客车有限责任公司 科技管理部,河北 唐山 063035)

0 前言

为了全面贯彻铁道部关于高速列车“引进消化吸收再创新”的发展要求,唐山轨道客车有限责任公司(简称“唐车”)在成功生产CRH3型高速列车的基础上,研制了国产新一代CRH系列高速列车。为了充分展示新一代高速列车的实际效果,同时提前验证新一代高速列车在设计优化和工艺改进方面的合理性,及时发现技术更改所带来的新问题,为实现新一代高速列车的批量化生产扫除技术障碍,降低批量化生产带来的风险,参照国内外各大高速列车制造商的通行做法,铁道部要求在正式生产新一代高速列车之前,制造1列(4辆编组)新高速列车的模型车(实体模型)。

模型车仅作展览之用,展览过后即拆解车体,因此模型车车体的制造须采用非正常制造工艺,之前没有经验可以借鉴,目前也未见关于模型车车体制造工艺的报道,因此必须对模型车车体的制造工艺进行专门设计。

由于任务周期仅4个月时间,为了缩短生产周期和节约成本,必须从制造工艺方面挖掘潜力,作为模型车车体制造主要工序的焊接工序便首当其冲。为了圆满地完成高速列车模型车车体的制造任务,首先应对产品和生产需求进行具体分析,以便为焊接工艺设计提供指导。这为后续工序争取时间,降低整车生产成本,乃至今后制造模型车提供经验等都具有重要意义。

1 产品和生产需求分析

为了真实展示新一代高速列车的实际效果,模型车的车体结构和尺寸必须完全与实车一致。同时车体应保证一定的强度,满足安装内装和低速牵引行驶(20 km/h)的要求。这就要求必须充分考虑模型车与实车焊接工艺的异同,严格控制焊接变形和焊接收缩量,保证焊缝质量。

按照项目的总体进度安排,模型车工艺方案和车体生产周期均只有30天,落实到焊接工序的时间不足20天。因此,在车体的焊接工序,必须深入分析焊接过程中可能影响生产进度的不必要因素,并将其影响降到最低。

模型车的各项成本开支一定控制在预算范围之内。在车体焊接工序,要求除了侧墙和端墙以外,其他大部件应保证在车体拆解后能够再次应用于后续新一代高速列车的实车车体上。因此,在车体焊接工序,必须采取有效的措施,利用一切可以缩减成本的方法和活动,来实现模型车项目总体成本控制的目的。总之,制造模型车车体的原则是“最快速、最节约、最美观”。

由于模型车乃临时展览之用,展览过后要拆解车体,因此在工艺设计阶段,就应考虑到便于后续车体的拆解。

基于以上分析,确定了以下车体制造的工艺设计思路。

2 车体和焊接工艺设计思路

2.1 车体材料选用

材料成本在制造总成本中所占的比例高达85%,为了控制材料成本,车体材料可利用废旧型材。在车体所有大部件中,只有侧墙与底架、车顶、端墙和司机室都直接连接,在后续拆解时,可以集中破坏侧墙而保留其他型材,为了节约成本,确定侧墙可利用废旧型材。

对于选用合格型材的大部件,也应避免损坏其焊接区域,以便再利用。为了尽可能保护型材,型材的焊接区域的尺寸应提前留有一定的余量,以便在装配阶段能够根据装配尺寸要求进行调整。

2.2 装配工艺设计思路

为了保证车体的尺寸,模型车车体的装配工艺应尽量执行实车车体的装配工艺要求,在此基础上,还应考虑型材保护的因素,设计专门的装配工艺。

首先,为了使车体拆解后其大部件能够再利用,车体部件之间连接焊缝的坡口间隙应尽量减小,使焊缝尽量不完全焊透,尤其避免将垫板熔合。目的是在满足车体强度的前提下,保证车体更易拆解,将对型材的损伤程度降到最低。对型材之间设计有连接板的结构,可适当增加连接板的宽度来减小两侧连接坡口的间隙。

相邻部件装配时,采用预制错边的坡口装配工艺,即在标准允许的范围内,使希望被保留的一侧型材的表面在装配时略低于另一侧型材的表面。这样,当需进行表面打磨时,不至于过多伤及表面较低一侧的欲保留的型材。

2.3 焊接工艺设计思路

为了保证焊接质量,所有大部件(包括侧墙)的焊接均按照车体正常生产焊接技术要求执行,原则上焊缝质量等级不降低,焊接检测范围不减少。

在此原则下,对具体的焊接检测工艺进行适应性修改。如大部件之间的连接焊缝由于改成段焊,因此取消之前针对长焊缝的渗透检测,只进行外观检测。对焊缝不防护直接喷砂,完工后焊接监督只对段焊裂纹进行检测返修。

为了控制焊接变形,同时节省焊接时间和节约焊接耗材成本,应尽量减少焊接量。如在自动焊接和手工焊接的长焊缝上大量采用手工段焊的形式,一些在实车上设计为全焊透的焊缝改成半焊透的形式,如V型坡口改成HV型坡口,未焊之处可以用粘接、铆接等方式补充。

为了尽量不破坏型材,应尽量避免破坏型材的焊接缺陷,包括型材焊洇、垫板焊穿、扩展到型材的裂纹、电弧划伤等。

为了利于车体后续的拆解,在保证焊接强度的前提下,修改实车上的一些焊缝形式,如V型焊缝改成Y型焊缝。

另外,充分利用焊接的修补功能,通过焊接工序,实现废旧型材修补,尺寸更改,位置移动等目的,使废旧型材能够满足模型车车体的技术要求。

3 具体工艺实施与验证

底架、司机室等部件待模型车车体拆解后,将还原用于实车车体,因此其焊接工艺与实车车体的对应部件相同,而其他大部件应进行适应性地工艺更改。

3.1 侧墙

车体大部件完成装配后,侧墙与车顶和底架连接的长、纵焊缝很可能会出现焊前坡口处错边问题。由于侧墙可以报废,在实际装配时使侧墙一侧坡口略高于车顶和底架一侧坡口,这样当产生一定错边时,可以通过打磨侧墙坡口处型材而减小错边量,避免伤及车顶和底架型材。为此,对现有工装和工艺进行调整,适当修改侧墙的外轮廓度尺寸公差。

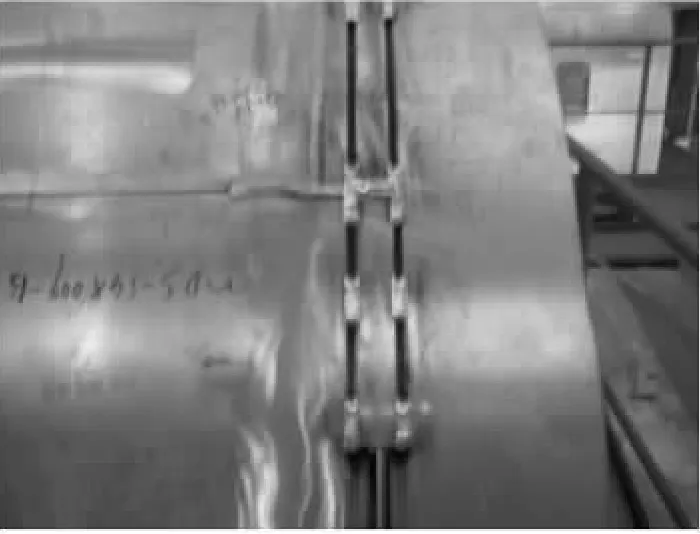

另外,由于侧墙可以报废,对废旧型材采用了修补焊的方法进行改装。通过修补焊方法改装侧墙板窗口位置和尺寸的实物如图1所示。

图1 利用修补焊方法改装侧墙板废旧型材

3.2 端墙

端墙在加工过程中保证其高度大于正常高度3~5 mm,端墙高度高,可以重新加工出正常的坡口。由于端墙高度高,在装配过程中与侧墙连接的部位可能弧度超差,对于装配过程中存在错边的问题,焊接完成后采用打磨连接板的方法,保证了端墙与侧墙的圆滑过渡。

在焊接过程中,对于后续拆装影响较大的焊缝尽可能不焊接,如连接角焊缝。为了保证整车的强度,适当增加了HY型焊缝的长度。在拆解过程中,偏向端墙部位加工,以保证底架的完整性。

端墙与底架连接部分多为HY型焊缝,坡口开在端墙一侧。为了保证端墙坡口尺寸,装配端墙时将端墙高度保留一定的加工余量,拆解后可以打磨端墙此处坡口而仍能保证端墙的尺寸。

端墙与侧墙和车顶连接的部位,由于存在连接板,在装配时采用了焊缝的零间隙焊接,如图2所示。

图2 端墙与侧墙和车顶连接板零间隙装配

3.3 车顶

实车车体装配工艺规定,车顶和侧墙与端墙或司机室连接板两侧坡口间隙应控制在约3 mm。为了拆解方便,减小了此处的坡口间隙,稍微增加了所有连接板的宽度尺寸。同时,连接板内侧与垫板的段焊焊缝数量也相应减少。

3.4 车体组成

实车车体的内侧长纵焊缝采用手工焊接的方式,在装配前已加工坡口,而模型车车体内侧长焊缝没有加工坡口,而是直接装配,只要能够保证车体的外形尺寸即可,这样节约了时间和制造成本。在进行长纵焊缝焊接前尽可能减少非预置的错边量,减少后续打磨焊缝对型材焊接区域的影响。拆解下来的部件经过加工坡口还能应用于实车的生产。

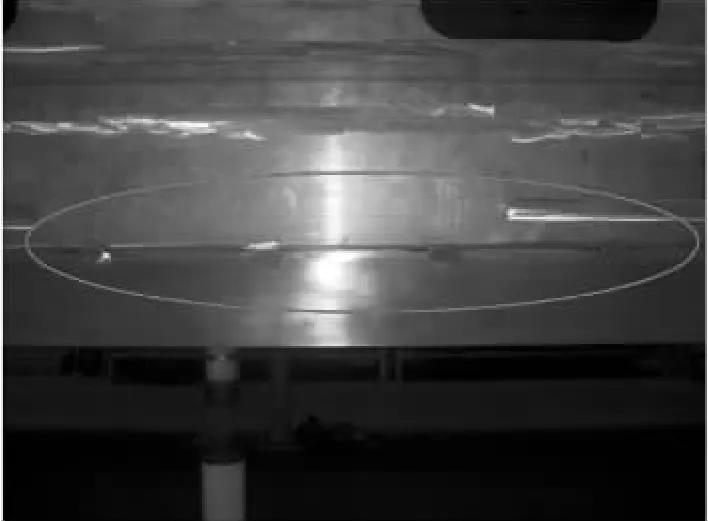

侧墙与车顶和底架连接长纵焊缝采取手工段焊的形式,为了方便分解此处焊缝,焊前装配坡口间隙尽可能小,以减小根部熔深,尽量避免焊接熔合垫板,如图3所示。

图3 侧墙与底架长焊缝改为段焊形式

对于车体外侧侧墙与车顶,内外侧侧墙与地板连接的长纵焊缝,侧墙一侧的段焊处开1~2 mm间隙。焊接顺序修改为先段焊内侧长纵焊缝,调平后再段焊车体外侧长纵焊缝。

为防止伤及母材,门柱与底架边梁处的焊接取消原有的清根和渗透检测。

端墙与底架桥式支撑的连接处696 mm长焊缝改为段焊,如图4所示。

图4 端墙与底架桥式支撑的连接焊缝改为段焊

通过模型车车体工艺的实施,在20天内即圆满完成了车体的制造,车体外观达到了与实车一致的程度(见图5),成本仅花费了新一代高速列车实车车体的1/4,实现了模型车车体制造“最快速、最节约、最美观”的工艺要求。

图5 新一代高速列车模型车实物

4 结论

(1)轨道车辆模型车车体的制造应充分考虑仿真程度、时间进度、成本控制以及后续拆解等因素,本着“快好省”的原则确定工艺设计思路。

(2)模型车车体工艺设计应从车体材料选用、装配工艺和焊接工艺三个方面进行考虑。侧墙可选用废旧型材,装配工艺应充分考虑保护合格型材和利于后续的拆解,焊接工艺应考虑焊接强度、焊接效率、保护型材以及利于拆解等因素,其中焊接工艺是核心工艺。

(3)在焊接工艺设计时,充分采用了长焊缝改段焊、修补焊等方法,通过工艺验证证明,这些方法适用于模型车车体的制造。