4100mm铝板轧机工作辊的最终热处理

2013-08-28天津重型装备工程研究有限公司300457陈太辉王大鹏

天津重型装备工程研究有限公司 (300457) 陈太辉 王大鹏

随着铝价逐渐企稳,汽车、飞机、高速列车的批量生产将使得中国铝材市场前景十分乐观,为中国铝板带发展创造很好的发展机遇。中国有色金属工业协会调查预测,中国铝加工材消费高峰将于2020年达到最高点,年需求量将超过1000万t。有鉴于钢铁市场的发展境况,为了有效避免铝材产能过剩,就需要各企业具备足够的生产高端、优质铝材的能力。特别是优质宽厚铝板带的需求,我国还较大程度地依赖进口,这也是我国铝板企业面临的重大挑战之一。在实际生产中,影响轧件表面质量和力学性能的因素较多,其中最主要的因素就是轧机工作辊的综合性能,具体包括理想的硬度及均匀性,良好的抗剥落性,优良的耐磨性,以及较高的耐回火性等。

近年来,为了提高热轧工作辊的性能,我公司已开发出一种新型高合金Cr5锻钢工作辊材质,并进行相关产品的试制生产,最终热处理通过工频感应淬火的方式实现,为国内某厂2100mm铝板轧机生产线提供6支该材质工作辊,从使用情况来看,用户反映效果比较理想,完全能够满足使用要求。为了给某厂提供4100mm热粗轧工作辊,我公司也决定采用该Cr5锻钢材质进行试制生产。由于工件尺寸较大,传统的工频感应淬火方法无法进行,采用台车炉整体加热不透烧技术又不能保证产品的硬度均匀性,因此仍需要提供全新的制造思路。

1.4100mm热轧工作辊简介

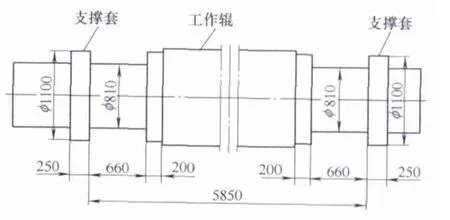

4100mm铝板轧机工作辊精加工尺寸为φ1175mm×4100mm×8250mm,净重54286kg,在生产过程中,该工作辊粗加工尺寸见图1。

该4100mm热轧工作辊的具体技术要求见表1,由此可知,该工作辊的辊身硬度及均匀性要求较高,以国内目前的制造水平来考虑,生产上具有一定难度。粗加工后,工作辊所有外圆均按JB/T 4120-2006标准进行超声波检测,且轴向检测底波清晰可见。

图1 4100mm轧机工作辊粗加工状态

表1 4100mm热轧工作辊技术要求

2.4100mm热轧工作辊制造难点及解决方案

关于4100mm热轧工作辊的制造存在以下技术难点:

(1)为了充分保证工作辊的辊身质量,常用的最终热处理方式为工频感应淬火,但是考虑4100mm热轧工作辊尺寸较大,以我公司目前所具备的工频感应淬火设备能力,无法满足生产。同时,技术要求该工作辊淬硬层深度≥35mm,生产难度较大,我公司尚无同类锻钢工作辊的制造经验,无法保证工频感应淬火方式能够满足此要求。

(2)对于大型工件的最终热处理,以往我公司常用台车炉整体加热不透烧技术,但是该方法并不能充分保证工件的辊身硬度均匀性,将会严重影响产品的实际使用效果。

为了应对以上技术难点,就需提供全新的制造思路。近年,我公司新建世界上最大的差温热处理炉项目,其规格为φ3200mm×6500mm,已成功制造出世界上最大的5500mm宽厚板轧机支承辊,也为该4100mm热轧工作辊的最终热处理带来契机。

为了保证工件的有效安装(即轧辊的中心线与差温炉的中心线重合),该差温热处理炉对轧辊的辊颈直径有严格要求(必须保证最小辊颈直径≥1100mm),否则该工件无法与差温炉保持同心,将严重影响差温效果。为了节约原料成本,在粗加工图样设计过程中,该4100mm热轧工作辊的辊颈直径仅为810mm,无法有效安装至差温炉,给生产造成一定困难。

从经济上考虑,也为了解决辊颈直径较小的难题,最有效的方法即是针对性地增加辅具。考虑生产实际情况,所需辅具的设计图样如图2所示。使用该支撑套的主要目的就是将其安装在工作辊两端的辊颈上,以弥补工作辊辊颈较细而无法安装至差温炉的难点。

图2 支撑套

3.4100mm热轧工作辊的差温热处理

(1)差温辅具安装 为了保证工作辊有效安装至差温炉内,将设计制造好的辅具安装至工作辊两端辊颈上,相对位置按图3中所示进行控制。

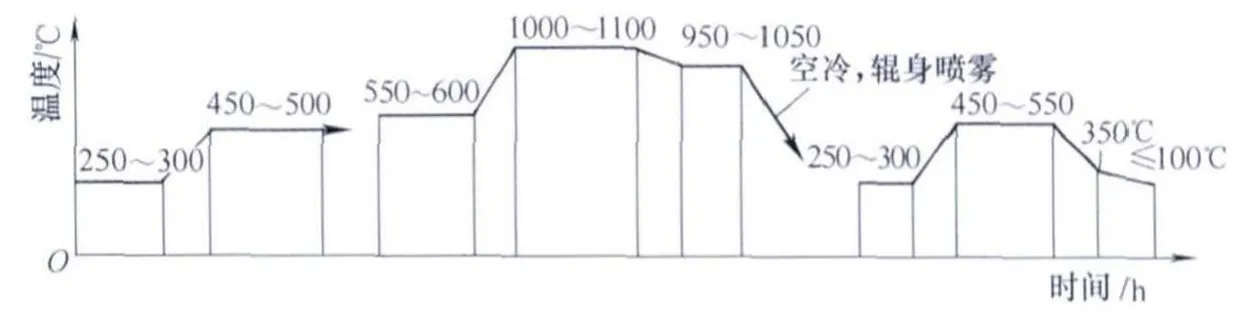

(2)差温热处理工艺 对锻钢轧辊来说,最终热处理即是对辊身部位进行表面淬火及高温回火的热处理,该工序是决定轧辊工作层的组织、硬度分布、应力分布和使用性能的关键工序,更是轧辊制造技术的核心所在。

图3 支撑套在工作辊上安装示意

对于该4100mm工作辊,安装好辅具以后,将预热的工作辊辊身罩在差温炉壳内,加热时工作辊可均匀旋转,辊颈伸出炉壳外不被加热。利用高速烧嘴(可达200℃/h),使工作辊辊身近表层一定厚度范围内得以快速加热至奥氏体化温度以上,保温一定时间后,完成奥氏体化过程,再进行喷雾淬火。具体的工作辊差温热处理工艺如图4所示。

图4 4100mm铝板轧机工作辊最终热处理工艺曲线

将加热到温的工作辊吊至喷雾淬火机床上进行喷雾淬火。我公司的卧式喷淬系统是采用喷风和喷水混合的喷雾方式,其特点是冷却强度连续可调。通过调整风压、水压比例可获得从喷风到喷水之间的各种不同的冷却方式。同时喷冷的全过程也可以根据冷却不同阶段的需要改变喷淬参数,获得不同的冷却强度。

喷雾淬火后,采取相应的回火工艺能够获得多种硬度指标的锻钢轧辊,且轧辊辊身硬度均匀性较好,残留应力较小,具有较强的抗事故能力。

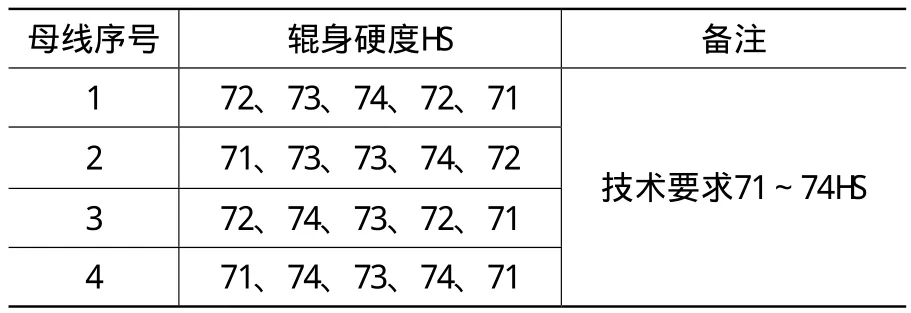

(3)工作辊硬度检测 对差温回火后的工作辊辊身硬度进行检测,具体按照JB/T 13313-1991标准执行,硬度检测结果见表2。

表2 4100mm热轧工作辊硬度检测记录

根据表2中的硬度结果来看,该工作辊辊身硬度均控制在71~74HS,完全满足技术要求。其中其中71HS硬度点仅在辊身两端肩部出现,这与工作辊实际工作时的预留软带区相吻合,即对工作辊辊身而言,工作区硬度基本控制在72~74HS,该项指标说明工作辊的辊身硬度均匀性极好。

4.结语

根据该4100mm铝板轧机工作辊的试制结果,可以得出如下结论。

(1)利用Cr5锻钢材质进行大型工作辊的生产,各项技术指标均能够满足技术要求。

(2)通过设计辅具,工作辊的最终热处理利用差温炉加热、卧式喷雾及电炉回火的方式是可行的,且能够高质量地保证工作辊辊身硬度及硬度均匀性,为大型锻钢工作辊的制造提供了全新的思路。

(20130729)