H13钢辊环锻造工艺冲孔过程模拟

2013-08-28太原重工股份有限公司大锻件研究所山西030024胡运宝

太原重工股份有限公司大锻件研究所 (山西 030024) 胡运宝

挤压机是实现金属挤压加工的主要设备,而辊环作为挤压机的重要锻件,由于工作环境要求其硬度高,综合力学性能好。H13钢具有高抗冲击能力和高淬透性,可满足辊环工作环境所需。但H13钢的锻造性能差,锻造温度范围为900~1180℃,锻造温度范围较窄。此外,该钢比较脆,锻造时极易产生裂纹。H13钢加热工艺、锻造工艺及锻后处理,H13钢芯棒锻造坯料中常见的几种缺陷及产生原因,以及H13钢国内外模具钢生产厂家装备及工艺有很多文献进行了阐述。

本文采用FORGE有限元模拟软件对H13钢辊环锻造工艺成形过程中冲孔过程进行数值模拟研究,对指导实际生产具有重要意义。FORGE有限元模拟软件是法国的一款锻造专用模拟软件,应用数值模拟技术可以提前预测锻造中的某些缺陷,进而改进工艺,缩短产品的生产周期。

1.工艺方案确定及锻件尺寸

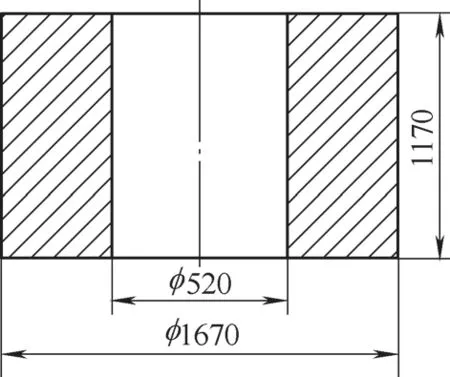

此辊环锻件尺寸为φ1670mm×1170mm,中间通孔为φ520mm,重18.166t(见图1)。所采用钢锭为电渣重熔锭,重19.5t,钢锭利用率高达93.2%,因此在控制精度较高的125MN油压机上进行锻造。

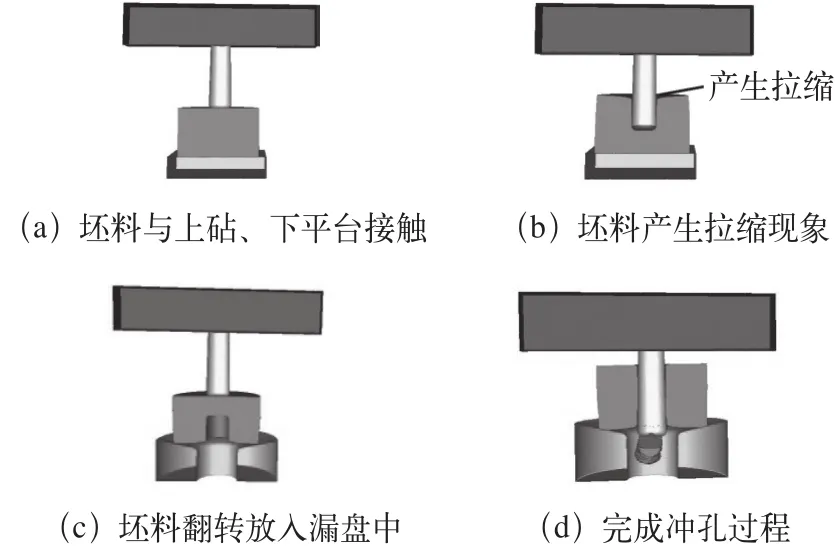

工艺方案确定:第一阶段正冲,坯料放在下平台上,使冲子运动高度H=800mm。第二阶段反冲,坯料翻转180°,放在漏盘上,用φ450mm实心冲子将孔冲透。

图1 H13辊环锻件

2.有限元模型建立

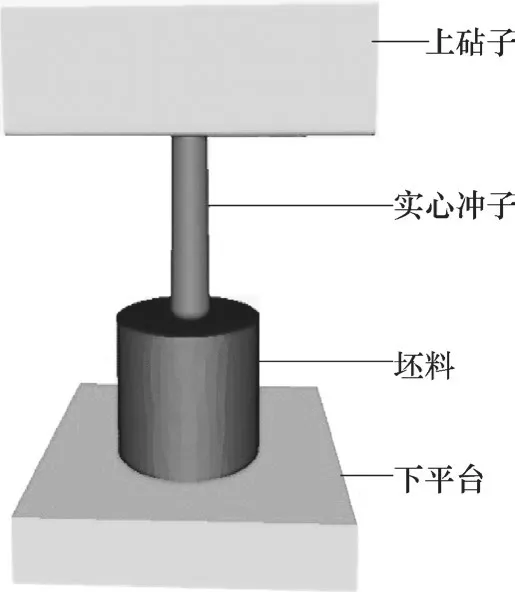

(1)建模 对坯料、上砧、下平台、漏盘、实心冲子进行实体建模,在UG6.0中进行三维图形绘制,将图形转化为STL格式,导入FORGE中,如图2所示。图3为车间实际图。

图2 实体建模

图3 实际生产中坯料与上砧、下平台接触

(2)有限元模拟软件FORGE的参数设定 首先,坯料的网格划分。合理的网格划分可以提高求解的精度并降低运算量,FORGE具有强大的网格自动划分功能,还具有局部网格细划分功能。图4为坯料的网格划分图,共划分网格89 706个,因冲孔时中心区域受力较大,网格畸变较严重,在此区域网格应细化分。

图4 坯料网格划分

其次,H13钢材料属性。H13钢对应德国牌号为40CrMoV5/1.2344,其应力应变曲线见图5。

图5 H13钢应力应变

再次,对象间的关系。热摩擦因数选文件为water+graphite.tff,热交换系数选文件为Steel-hotweak.tef。

最后,控制的设定。采用行程控制,始锻温度设为1180℃,设定上砧压下速率为20mm·s-1。

3.H13钢辊环锻造工艺冲孔成形模拟结果分析

借助于FORGE软件对H13钢辊环锻件成形的模拟模型进行了有限元分析计算并进行后处理,获得H13钢辊环锻件成形效果图、应力场、应变场及温度场等数据。

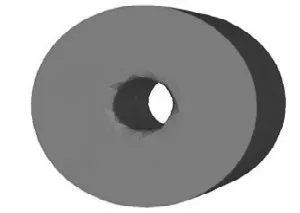

(1)冲孔后的模拟效果 图6为H13钢辊环锻件冲孔完后的模拟效果,总体模拟效果较好,表面无裂纹;在内缘孔处,会产生拉缩现象。

图6

(2)H13钢辊环锻件冲孔过程 如图7所示,因锻件对称,现只分析坯料一半时的成形过程。第一阶段为正冲,将加热好的坯料放在上平台,φ450mm实心冲子放在坯料中心处,上平砧与冲子接触如图7a所示,金属开始冲孔变形,由于上砧子不断运动,对冲子施加作用力,迫使冲子下面的金属流动;当冲子进一步运动时,冲子下面金属运动类似于环形包围下的镦粗过程,四周为间接受力区,一方面由于冲头下面金属镦粗,会产生拉缩现象,另一方面外径会增大,越靠下会越明显,如图7b所示;当冲子运动高度H=800mm时,把坯料翻转180°,放入漏盘,开始反冲,如图7c所示;冲子继续运动,变形抗力猛增,最终将冲头下面的余料冲掉,完成冲孔过程,如图7d所示。

图7 H13钢辊环锻件冲孔成形过程

根据上述分析,总结出锻件冲孔过程金属流动规律:该锻件变形过程为冲孔成形,冲头下面的坯料类似于镦粗过程,冲头四周的坯料会产生拉缩现象,最终随着砧子运动完成冲孔过程。总体受力为压应力,变形均匀,流动完整,质量可靠。变形的关键点是冲子运动H=800mm时,应将坯料迅速翻转180°,防止锻件温度降低过快,出现裂纹。操作时,避免坯料表面产生大的拉缩现象,此外在坯料外壁偏下、内壁偏上处变形大,易裂,操作时应特别注意。

(3)等效应力应变、温度场分析 图8是坯料翻转180°反冲时的应力分布。由图可知,应力分布总体上均匀对称。锻件外壁受力较小,与冲头接触位置受力较大,符合应力分布规律,等效应力值最大能达108MPa。在内缘孔处,金属流动剧烈,应力值高,磨损严重,冲孔过程中以上部位变形剧烈,是磨损和裂纹生成、扩展的主要危险区。因此,冲头要设计适当的过渡圆角,防止开裂、磨损。

图8 翻转时等效应力

图9 是终锻时等效应变分布。由图可知,应变最终集中在内缘孔处,坯料外壁偏下、内壁偏上处,应变最大值为0.36。从图10温度场分布可以看出,温度场的最终分布情况与等效应变分布一致,即应变大的部分温度高,锻件表面最高约1097℃,最低约900℃,总体分布比较均匀约920℃。

图9 终锻时等效应变

图10 终锻时温度场分布

(4)与实际生产锻件对比 图11为实际生产H13钢辊环锻件,表面无裂纹,金属流动较好,与模拟结果相比,总体比较吻合。

图11 实际生产的锻件

4.结语

通过对H13钢辊环锻件冲孔过程有限元模拟,使成形过程更加形象化、直观化。从模拟结果与现实锻件产品对比分析可以得出:①利用FORGE有限元软件对H13钢辊环锻件冲孔过程进行数值模拟,冲孔结果令人满意,成形过程金属流动顺畅,未出现表面开裂等缺陷,与实际锻出产品相吻合。②由冲孔模拟结果可知,锻件内缘孔处会产生拉缩现象,与现实比较符合,在实际生产中要增加一道平整工序。③由终锻温度场分布可知,终锻温度平均在920℃左右,在H13钢锻造温度范围之内。由终锻等效应变场知,最终应变集中在内缘孔处,坯料外壁偏下、内壁偏上处,应变最大值为0.36。

(20130715)