高速压力机的动平衡分析与优化

2013-10-09齐齐哈尔二机床集团有限责任公司黑龙江161005余发国杨明川

齐齐哈尔二机床(集团)有限责任公司 (黑龙江 161005) 余发国 杨明川

高速压力机工作时,其传动机构所产生的不平衡惯性力将在轴承中引起附加动压力,不但会增大轴承处的摩擦与杆件中的内应力,降低机械效率和使用寿命,且由于惯性力大小和方向的周期性变化,将引起高速压力机产生强迫振动,如果振幅较大,或频率接近于机械本身的共振频率,将引起恶劣的后果。本文针对J75型高速压力机进行动平衡分析与优化,以期将高速压力机高速运动产生的不平衡惯性力加以平衡,从而减少惯性力的不良影响,提高高速压力机品质。

1.模型建立

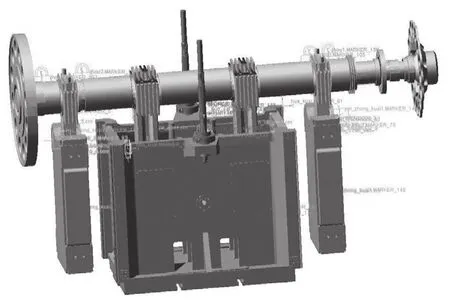

利用Inventor软件建立J75型高速压力机三维实体模型,将该实体模型转化为IGES格式的文件导入到ADAMS,在ADAMS中分别对主轴、连杆、配重块、滑块、活塞杆建立相应的运动副,如图1、图2所示。

图1 高速压力机虚拟样机模型

2.高速压力机惯性力的确定

高速压力机在工作过程中的惯性力主要包括以下几个方面:主轴高速旋转产生的离心惯性力、滑块上下往复运动产生的往复惯性力,以及连杆平面运动产生的惯性力。由于连杆运动的惯性计算较为复杂,传统计算将其简化,主要考虑前两项,导致计算结果与实际有所差别。

采用ADAMS软件进行仿真,可以考虑所有运动部件在高速运动下的受力情况,从而保证了计算精度。

图2 单侧平衡结构示意

3.高速压力机的动平衡分析与优化

高速压力机高速运动时作用在机座上的力较大,容易引起机床振动,进而限制高速压力机转速的提高。为进一步提高转速,需降低或者消除传动机构作用在机座上的力。对于动平衡优化有完全平衡法和近似平衡法两种方法,完全平衡法要求的结构空间较大,而近似平衡法的精度较低。以往设计一般采用单变量进行逐次优化,如配重块的质量等,其优化效果相对有限。为进一步提高优化效果,在ADAMS中将平衡机构的偏心距、连杆长度和配重块质量进行参数化,如图2所示。

在ADAMS中创建偏心距、连杆长度和配重块质量三个设计变量,其中偏心距的取值范围根据其几何形状可定于0~32mm,在设计时选择连杆长度为160mm,配置块重345kg,参考以往设计经验和实际使用情况,设定连杆长度的取值范围为160~600mm,配重块重量的取值范围为200~600kg。

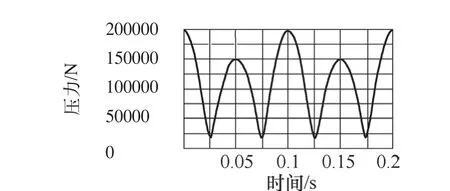

根据技术协议高速压力机的转速为600r/min,给定偏心距为30mm,连杆长度为160mm,配重块重量为345kg,对压力机进行时间为0.2s,步长为500运动学仿真。主轴和滑块上受到的作用力将反映到机架上,其合力为引起机架振动的力,对高速压力机进行仿真分析,得到如图3所示的合力图。

图3 优化分析前机架所受合力

由图3可看出,在工作过程中,作用在机架上的最大力为200kN,最小力为25kN。其最大值和最小值之间的差值较大,机架易在工作中发生振动。根据高速压力机的传动结构特点,减少运动部件作用在机架上的合力波动可减少高速压力机的振动。由此可以将作用在机架上合力的方差最小作为主要的优化目标,使机架的受力趋于恒定,从而减小振动。对高速压力机进行优化分析得到数据,合力的方差从52559减少到2126.5,大幅减小作用在机架上合力的波动。取优化结果:连杆长度为600mm,偏心距为15.1mm,配置块重量为600kg,改变模型参数进行再次仿真分析,得机架所受合力如图4所示。可以看出机架所受最大力为23kN,最小力为17kN,与初始结果相比,机构的惯性力波动得到了大幅减小。

图4 优化分析后机架所受合力

若单纯采用改变配重块质量的方法效果并不理想,当偏心距和连杆长度不变时,在原结构上将配重块质量分别设为600kg、345kg及200kg时分析结果如图5所示。分析结果表明当偏心距和连杆长度不变时仅改变配重块质量,机架受到合力的波动远大于优化后的结果。

图5 配重块重分别为600kg、345kg及200kg时合力示意

4.结语

对现有J75型高速压力机,仅改变其配重块质量,经分析得到运动部件作用在机架上的合力波动仍较大,因此其速度提升受到一定限制,而将其偏心距、连杆长度及配重块质量三个参数同时作为优化变量,以运动部件作用在机架上的合力波动最小作为优化目标,优化后得出运动部件作用在机架上的力明显减小,具有一定意义。