动叶可调轴流通风机叶片安装及调整工艺研究①

2013-08-28司红祥

司红祥

(山东矿业管理技术服务集团有限公司,山东 泰安 271219)

1 概述

矿井通风系统中的阻力和风量随着矿山开采的不同时期、产量的增减、下井人员及设备的数量变化、每日班次不同等经常变化的,变化较大时,需要根据工况调整通风机的风量和风压,满足矿井安全生产的同时实现节能降耗。

目前,国内煤矿通风系统中使用的比较先进的为动叶可调轴流通风机。这种通风机是通过专用液压缸对通风机轮毂上的叶片开阖角度进行调整从而实现风量和风压的调整。采用这种技术的通风机可在不停机状态下,手动或自动调节叶片开阖角度,使通风机的特性能经济地与运行工况相匹配。当矿井需反风时,只要通过液压动叶调节机构把叶片角度调至一定角度时即可实现反风,这样大大地缩短了反风时间,确保了矿井通风的可靠性和安全性。

动叶可调轴流通风机安装过程中叶片的安装及叶片顶部与叶片外壳跳动间隙的调整是确保叶片安装质量和叶片有效调整的关键,本文以某矿风井新安装2台ANN--3200/1600B/950单级动叶可调轴流通风机为例详细论述叶片安装工艺,有效解决了动叶可调轴流通风机叶片现场安装过程中叶片调整几个难点问题。

2 动叶可调轴流通风机组成

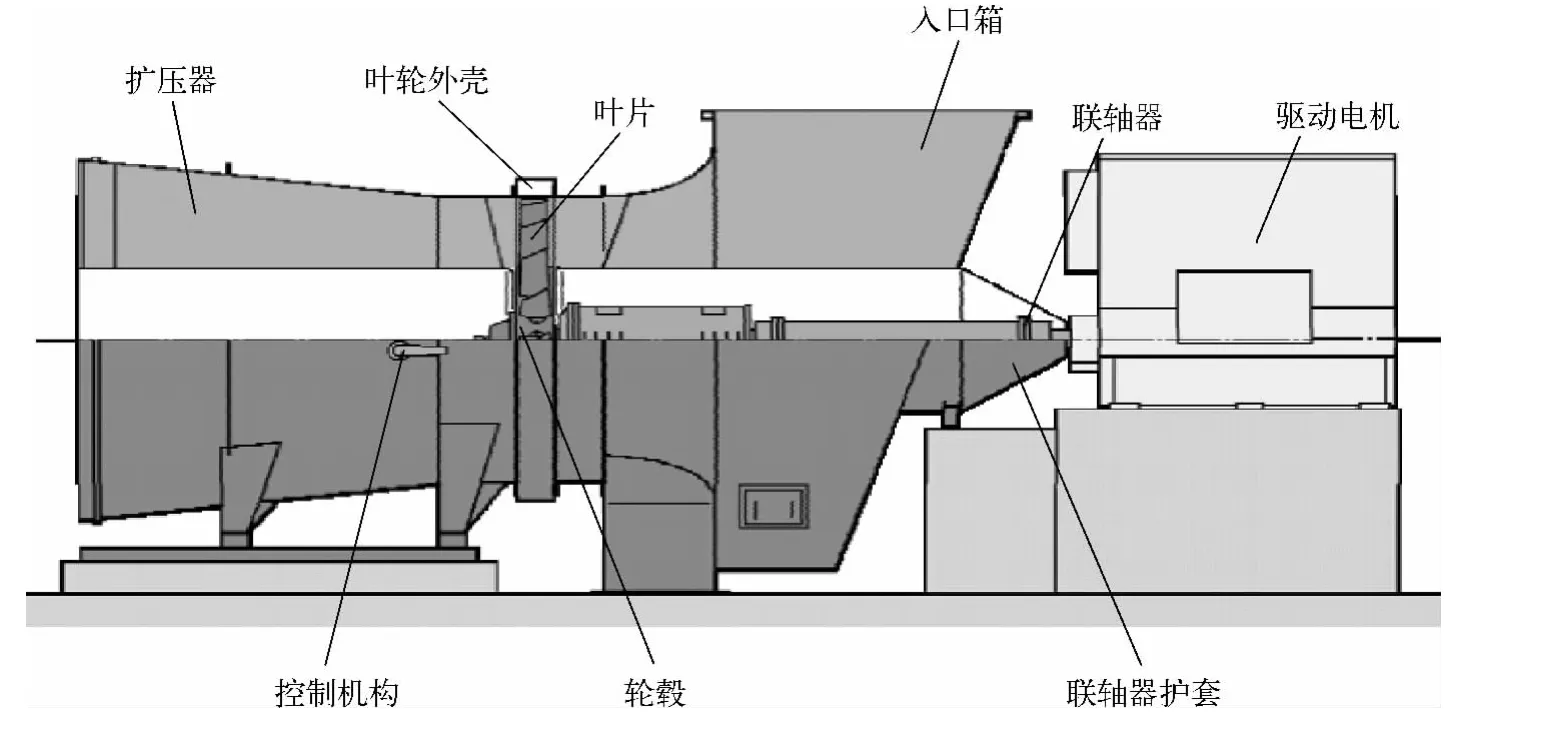

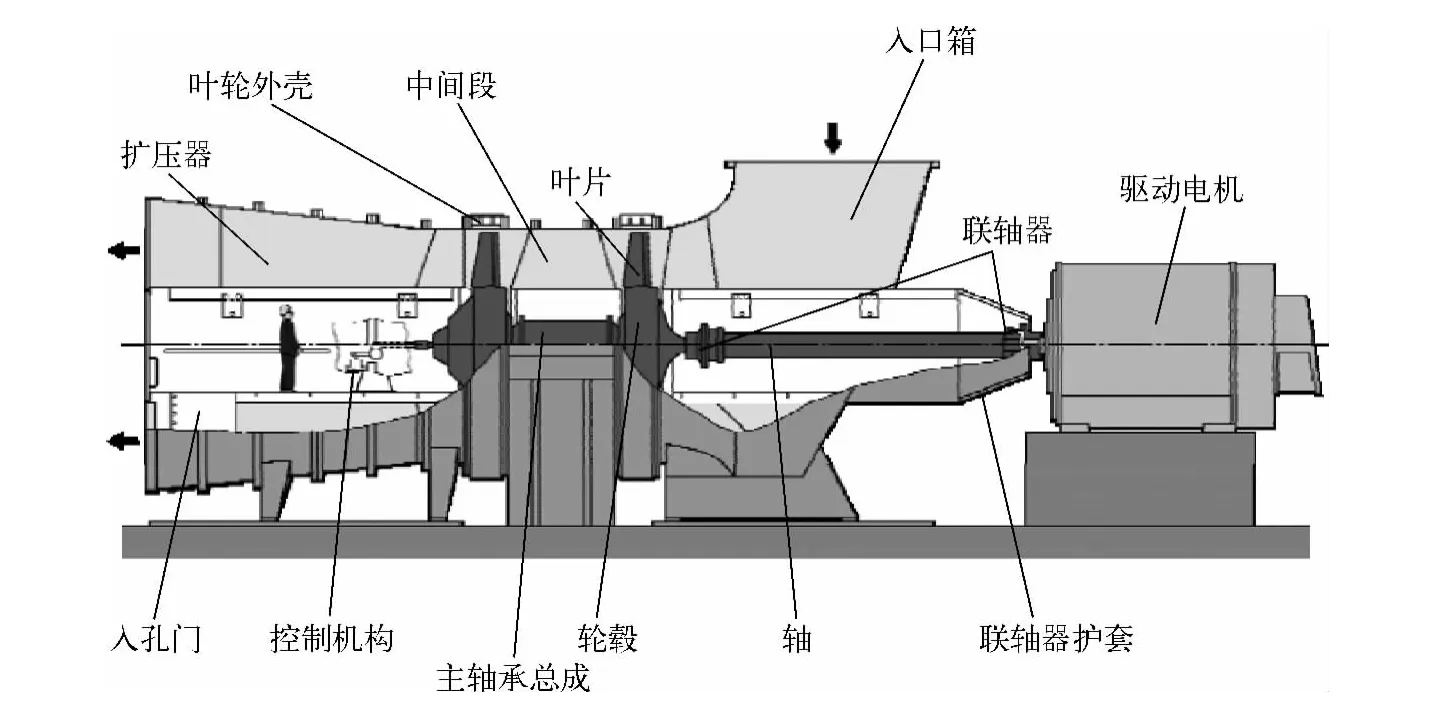

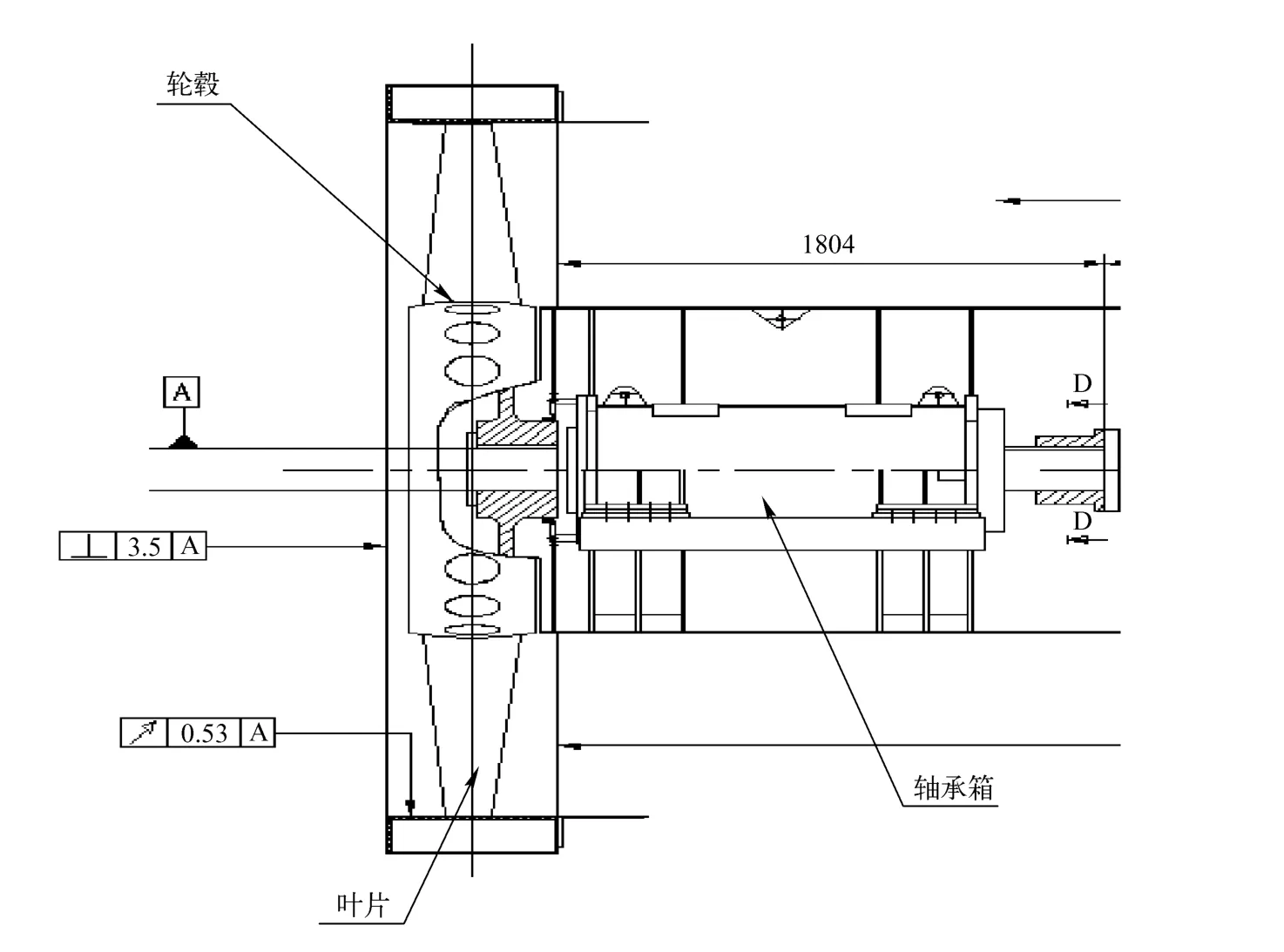

通常动叶可调轴流通风机可分为单级和双级两种结构形式,根据矿井上产风量、风压需要进行选用,其结构组成如下图1、图2。

图1 单级动叶可调轴流通风机

图2 双级动叶可调轴流通风机

图3 轮毂

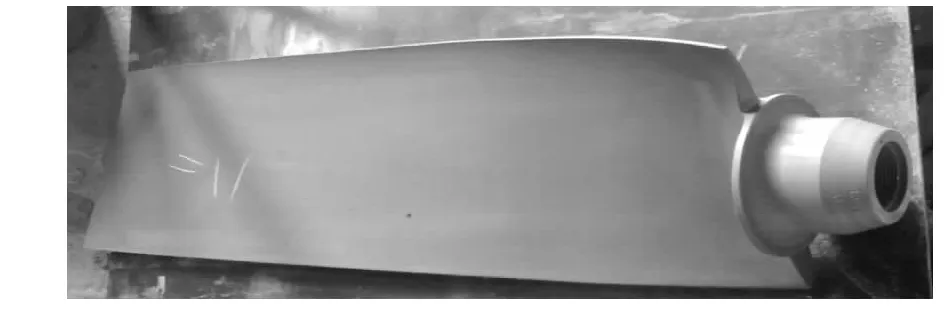

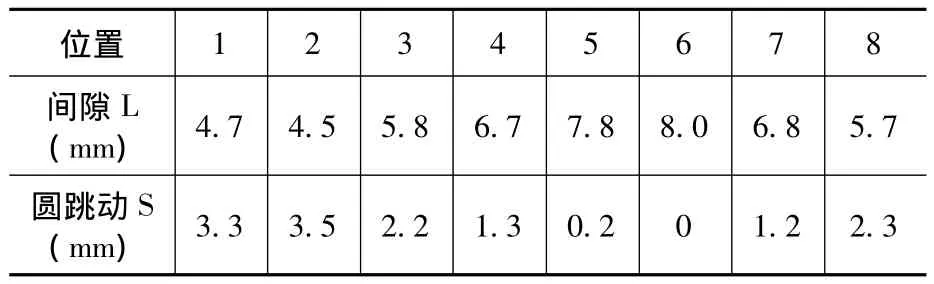

图4 叶片

3 叶片安装准备

叶片安装必须在完成入口箱、轮毂和叶片外壳安装完毕后进行,所有的叶片在出厂时都已经做了动平衡并都标有它在轮毂上的位置标示,安装时必须保证安装位置标示对应进行安装。

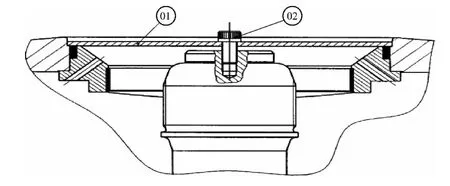

安装叶片前拆除轮毂上用于密封叶片芯轴的螺钉(02)和端盖(01)并用干净白布将芯轴清理干净,见图5。

图5 轮毂叶片芯轴密封端盖

安装轮毂时,轮毂上叶片角度调节液压缸最好待全部叶片和扩散器安装完成后再进行安装,主要原因如下:

1)叶片角度调节液压缸安装前需要通过人工调整叶片开阖角度,既将叶片角度人工调节到全开状态使轮毂中安装液压缸的轴外伸才能进行安装。

2)全部叶片安装完毕后,需要人工调整叶片开阖角度,检验轮毂上叶片安装用滑靴及轴承运转情况。如果先安装了叶片角度调节液压缸,再通过人工板动叶片进行叶片开阖角度调整是很难的。

3)由于通风机叶片更换和轮毂检修设计为将扩散器与叶片外壳分离后推入扩散风道1000 mm以提供足够检修空间,因而扩散器与扩散风道间距设计很小,本工程为50 mm。一旦先安装上叶片角度调节液压缸,调节液压缸沿扩散器轴心方向探出叶片外壳边缘200 mm,为扩散器安装造成安装间隙不够的困难。

4 叶片安装

叶片安装时用二硫化钼润滑剂或专用润滑剂润滑叶柄内螺纹、叶片芯轴螺纹、钩钉螺纹及棘轮接触面。

当叶片与叶片芯轴同轴时,将叶片旋到叶片芯轴上。先将叶片旋到底,再回旋,直到叶柄上钩钉孔与叶片芯轴的键槽相对应。

将螺钉安在棘轮的末端,小心的将棘轮尽可能的压进键槽中,将螺钉拆下并安装钩钉。

叶片调整完成前不宜将所有叶片全部安在轮毂上,叶片调整依据一个叶片进行调整,这样可以保证叶片调整准确性的同时简化叶片调整工艺。

5 叶片调整

叶片调整是指调整叶片顶部与叶片外壳之间的径向间隙。通风机空气动力性能实验表明叶片顶部径向间隙在通风机工作过程中存在着十分复杂的泄漏流动,这种泄漏流动直接影响着通风机主流道中的空气流场,使空气流在通风机中的流动偏离设计工况,从而造成通风机效率的降低,而且间隙越大这种影响越大。同时,叶片顶部径向间隙的不均匀性会造成泄漏流动的不确定性形成紊流,会直接扰动通风机主流道中的空气流场,进一步降低通风机的设计工况。

叶片调整就是在保证叶片与叶片外壳之间有一个足够运转安全间隙的同时确保这一径向间隙差不得大于一个数值以保证间隙的均匀性,从而达到通风机运转的最佳状态,接近设计工况。叶片顶部径向间隙差又称叶片圆跳动,一般叶片顶部径向间隙和叶片圆跳动允许值因不同风机设计制造标准而不同,本文举例的风机厂家要求叶片顶部径向间隙最小间隙4.3 mm,最大间隙6.7 mm,同时叶片圆跳动值不得大于0.53 mm,见图6。

图6 叶片安装图

叶片顶部径向最小、最大间隙是通过调整叶片螺母来实现的,即松动或拧紧叶片螺母1/4圈,将止动垫圈转到下一个锁定位置然后弯下锁定条固定。将叶片向轮毂中心调整不得超过一定数值,反向调整也能超过这一数值,这一数值取决于叶片制造时叶柄轴向间隙大小,本文举例的通风机这一数值为0.75 mm。

叶片圆跳动允许值调整是通过调整叶片外壳和轮毂主轴的安装同心度来实现的,这也是叶片安装调整中最为关键和最为费时的施工工序。这也是本文要着重解决的问题所在。

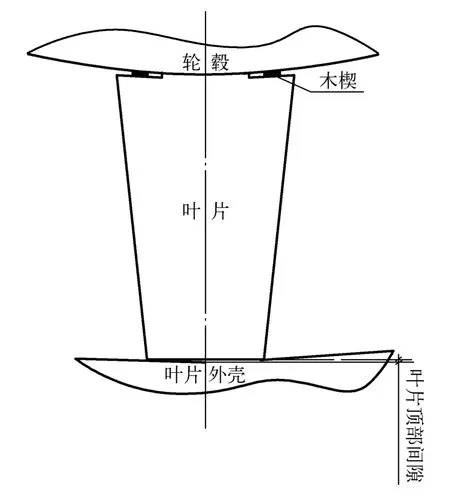

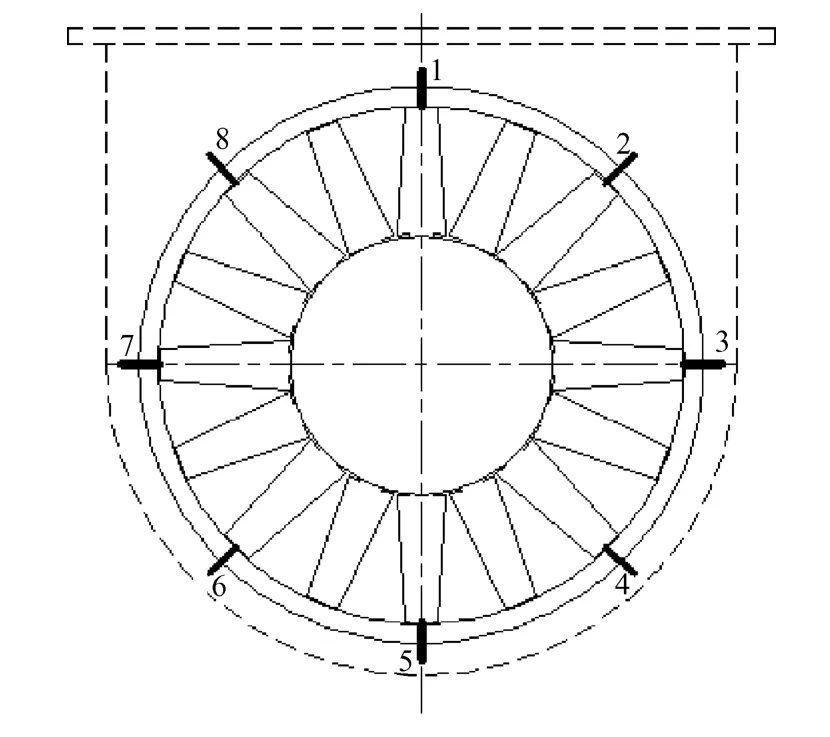

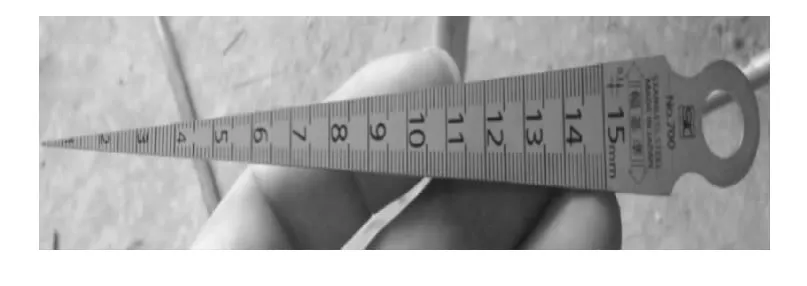

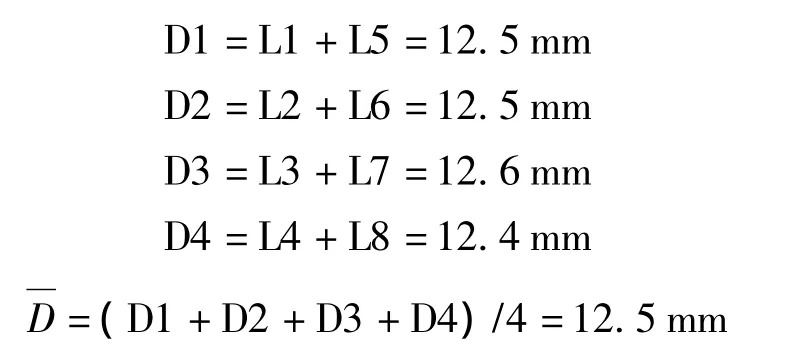

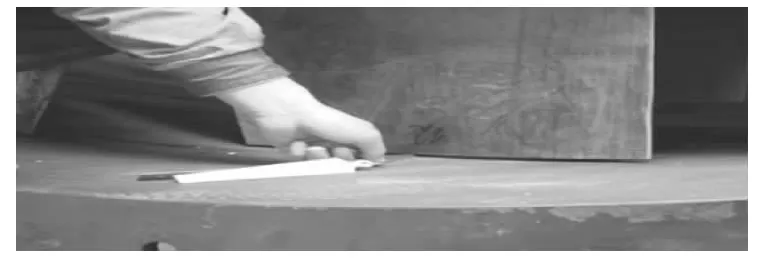

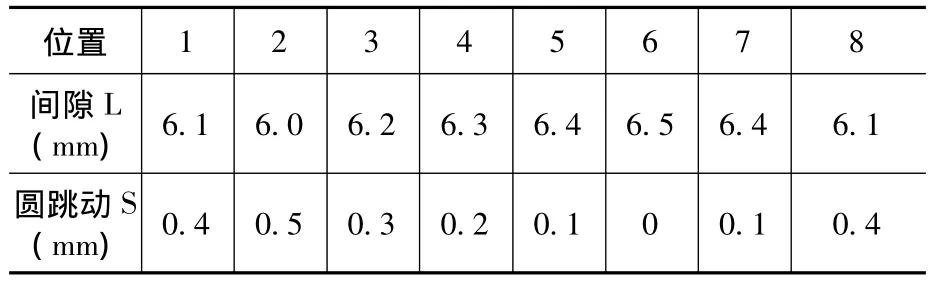

叶片顶部间隙测量时首先用木楔将已安装在轮毂上的叶片固定,形成最长叶片,如图7所示。用专用塞尺在叶轮外壳的在8个在轴线上标记点进行叶片顶部间隙测量并测量数据记录在表1中,如图8、图9、图10所示。

表1

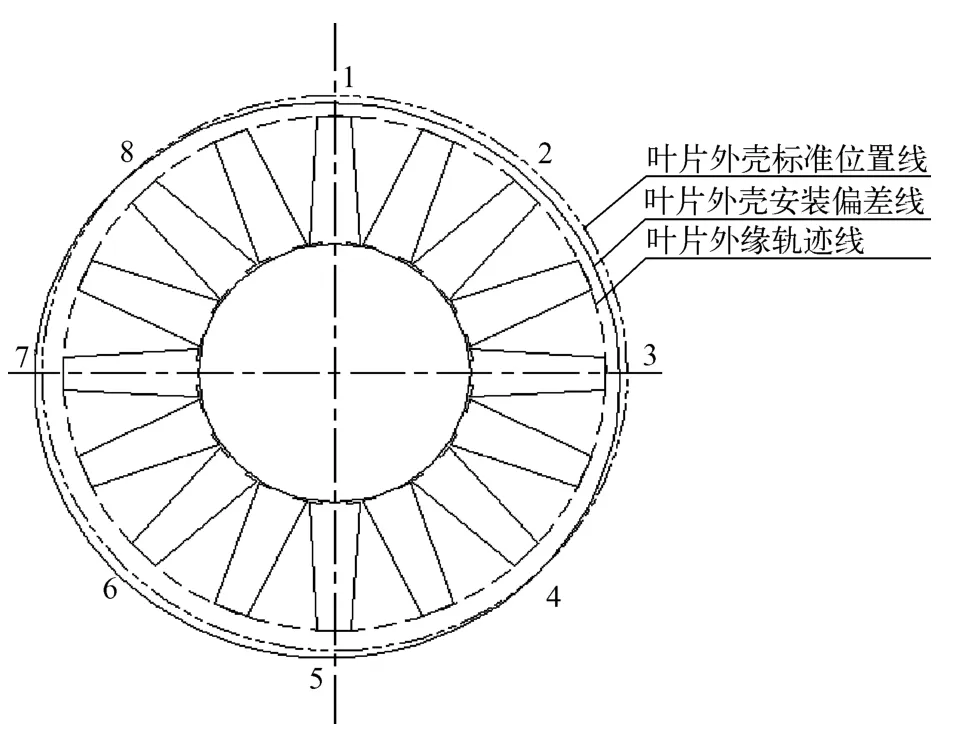

通过分析表1可以发现叶片在叶片外壳位置6处的间隙最大,在位置2处的间隙最小,其中叶片在叶片外壳5、6、7位置处叶片顶部间隙超过厂家安装手册中最大间隙6.7mm的要求。

分析表1,不难发现此时叶片外壳与主轴安装同心度偏差趋势如图11所示,叶片向1、2、3位置方向偏。

图7 叶片固定

图8 测量点分布图

图9 专用塞尺

分析表1还可以发现叶轮外壳存在径向加工误差,即:

图10 叶片顶部间隙测量

图11 叶片外壳安装同心度偏差趋势图

通过上式可看出叶片外壳径向加工误差为±0.1 mm,符合厂家加工精度要求,小于叶片圆跳动允许值0.53 mm,说明叶片圆跳动能够通过调整叶片外壳达到允许值。

因为此时测量的叶片顶部间隙为最长叶片顶部与叶片外壳的间隙,不能通过调整叶片螺母进行叶片顶部间隙调整,所以只能通过调整叶片外壳安装的同心度来调整叶片顶部间隙满足设备安装手册关于叶片顶部间隙及叶片圆跳动允许值的要求。

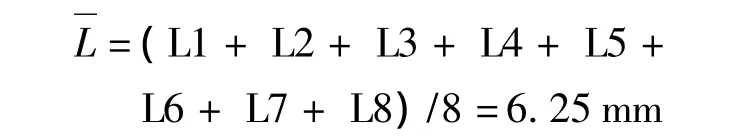

对表1中叶片顶部间隙测量数值进行求平均值,该平均值为叶片顶部间隙调整目标值,即:

根据图11所示叶片外壳安装同心度偏差趋势利用通风机房内行车及千斤顶调整叶片外壳同心度,从而使叶片顶部间隙向目标值6.25 mm调整,边调整边测量。当叶片在叶片外壳8个位置的顶部间隙接近6.25 mm时,叶片圆跳动允许值一定会小于0.53 mm。

由于叶片外壳加工精度和施工现场条件的限制叶片顶部间隙目标值6.25 mm是很难在8个位置点上全部满足的,一般保证叶片顶部间隙满足设备安装手册中规定的最小间隙和最大间隙同时最大间隙和最小间隙差值不超过叶片圆跳动允许值即可。表2为施工现场叶片安装调整完毕后测量情况。

表2

通过表2可以看出叶片顶部间隙L满足:4.3 mm<L<5.7 mm,同时圆跳动S<0.53 mm,符合设备安装手册中相关规定。

1)测量叶片顶部间隙时必须将叶片人工扭转至全关位置,即叶片角度为零。

2)叶片顶部间隙调整过程中不得用塞尺进行不间断测量,防止发生叶片挤住塞尺造成叶片或塞尺损伤,从而影响测量准确性和测量精度。

3)用赛尺进行不同位置叶片顶部间隙测量时应由同一人完成,降低测量误差。

4)叶片顶部间隙测量应在叶轮外壳径向位移和弹性变形结束达到稳定状态后进行,保证测量准确度。

5)叶片外壳安装同心度调整时,当一测点叶片顶部间隙接近6.25mm时首先紧固该测点两侧叶轮外壳与入口箱连接螺栓至安装手册规定扭矩,确保继续调整时该点叶片顶部间隙值不变或变化很小,紧固螺栓以测量点两侧各2组为宜。

6 结语

本文详细研究了动叶可调轴流通风机叶片安装及调整施工工艺,在保证叶片安装精度的要求下适度简化了叶片安装工艺,并以小结的方式归纳了动叶可调轴流通风机叶片安装及调整施工过程中切实符合安装现场的施工工艺,有效地保证了动叶可调轴流通风机叶片安装质量,对以后的动叶可调轴流通风机叶片安装及调整施工具有非常重要的参考价值。

[1]ANN—3200/1600B/950安装、运行、维护说明书

[2]煤矿安装工程质量检验评定标准(MT5010-95)

[3]机械设备安装工程施工及验收通用规范(GB50231-2009)

[4]范龙,李超俊.轴流风机顶部间隙流动测量与研究[J]. 流体机械,1991,(07)