风险分析技术在洁净生产环境监测中的应用

2013-08-27贾晓艳

贾晓艳

(香港奥星集团,河北石家庄050000)

1 概述

中国GMP(2010版)版引入了质量风险管理(Quality RiskManagement,QRM)的概念,并且在附录1(无菌药品)中提出了“根据洁净度级别和空气净化系统确认的结果及风险评估,确定取样点的位置并进行日常动态监控”的要求。

静态是指所有生产设备均已安装就绪,但没有生产活动且无操作人员在场的状态。静态测试时,环境监测点按照房间内均匀分布的原则布置。

动态是指生产设备按预定的工艺模式运行并有规定数量的操作人员在现场操作的状态。动态测试时,由于受到众多因素的影响,均匀布点的原则已经不能真实反映房间内不同区域的环境状况。因此,需要采取风险评估的方法来选择动态环境监测布点,同时也为车间今后的日常监测布点起到指导作用。

本文将应用典型的风险管理流程图进行环境监测的风险分析工作。同时,通过使用《ICHQ9质量风险管理》推荐的故障模式与影响分析(FMEA)这一正式的风险管理工具来进行典型环境的监测风险分析。此外,也会结合类似于头脑风暴、流程图这些简单的风险管理工具进行分析。

2 环境监测风险分析的流程

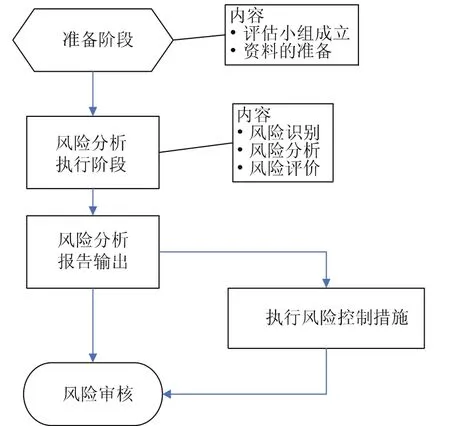

本文所述的环境监测风险分析工作流程如图1所示。需要注意的是,此工作流程中每个阶段都会存在风险沟通的行为。

图1 环境监测风险分析的工作流程

2.1 评估小组成立

环境监测风险评估涉及的专业领域多,可组建一个风险分析团队,通过建立良好的文件记录来确保风险分析的准确性。在ISPE指南中推荐成立SME(Subject MatterExpert)小组,即主题专家小组,建议评估小组成员应包括:(1)QRM主导人/风险分析主导人;(2)工艺工程师;(3)设备工程师;(4)HVAC工程师;(5)验证工程师;(6)QC(质量控制员);(7)QA(质量保证员);(8)供应商(如适用)。

2.2 资料的准备

在进行环境监测风险分析工作之前,需要具有如下文件资源:(1)环境监测的质量标准;(2)洁净区洁净级别图;(3)车间人流/物流/废物流布局图;(4)生产车间平面布局图;(5)空调系统原理图。

评估小组成员应熟悉上述资料,在风险分析过程中能够有效地依据历史经验和科学数据进行风险分析。另外,在正式启动风险分析之前,QRM主导人应做好以下工作:(1)保证在开展任何工作之前所有必要的风险分析规程、模板和培训已经就位;(2)保证在风险分析之前已经具备所有必要的文件;(3)管理并规划所有要求的风险分析会议。

2.3 风险识别

2.3.1 污染类型的识别

2.3.1.1 悬浮粒子

悬浮粒子(AirborneParticle)是悬浮在空气中、活或非活、固体或液体、粒径为1nm~100μm的粒子。洁净区是一个对空气悬浮粒子浓度进行控制的区域,该区域的建造结构、装备及使用不仅能够截留粒子,而且会尽可能地减少粒子向该区域的介入,并且可根据需要对该区域的温度、湿度以及压差等参数进行控制。

对于内部活动产生的微粒,可以通过现场排风、现场气流组织的设计等方式将其控制在一定的限度内。

同时,可以通过房间压力控制微粒从邻近低级别房间进入。使用气锁是保持不同洁净级别房间之间压差的首选方法。当无法采用气锁时,气流流型能使其控制空气中悬浮污染物流动的方向。

2.3.1.2 微生物

微生物分为以下3种类型:

(1)浮游微生物(AirborneMicrobe)是使用特定方法收集到的在空气中悬浮的活性微生物粒子,通过专门的培养基,在适宜的生产条件下繁殖到可见的菌落数。

(2)沉降微生物(SettlingMicrobe)是使用特定方法收集到的由空气中沉降下来的活性微生物粒子,通过专门的培养基,在适宜的生产条件下繁殖到可见的菌落数。

(3)表面微生物(SurfaceMicrobe)是使用特定方法收集到的吸附在洁净室(区)或设备表面的活性微生物粒子,通过专门的培养基,在适宜的生产条件下繁殖到可见的菌落数。

微生物的来源可能有以下途径:原辅料、配料用水、内包装容器、生产环境、操作人员和生产工艺。环境监测的重点在于对可能引起微粒和微生物的潜在污染进行控制。

2.3.2 污染因素的识别

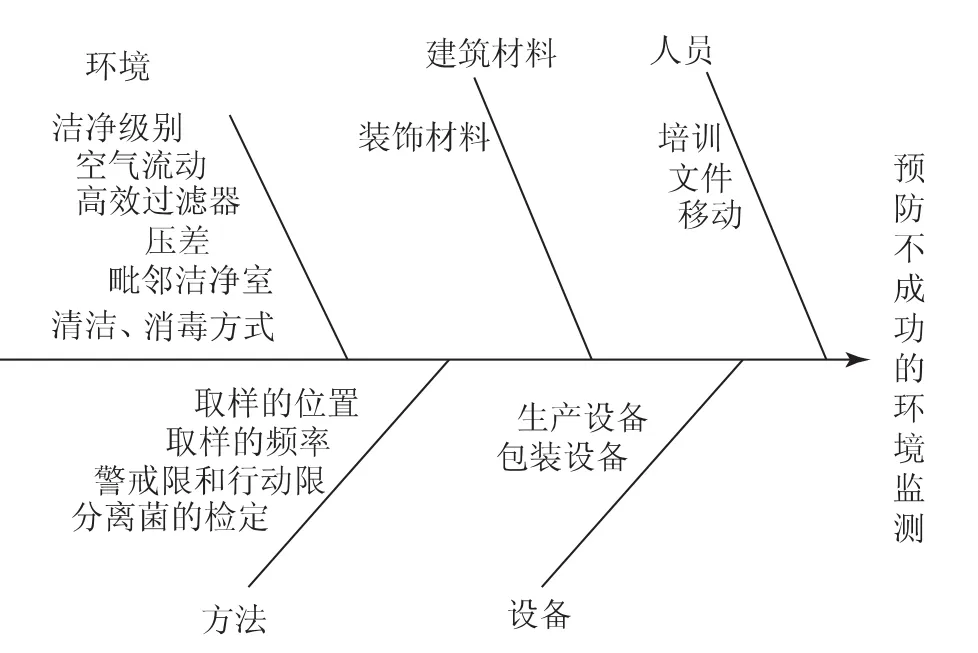

在环境监测执行的过程中,有很多影响环境监测的因素,每个因素都存在着不同的潜在的风险,必须对每个因素充分进行分析、评估,确保环境监测的顺利进行,本文用鱼骨图(图2)来表示相关的影响因素。

图2 影响环境监测执行的因素

由于以上所列因素对环境监测有不同的潜在影响,有的项目需要进行风险评估,有的项目只需进行相关的控制即可,以下分别对鱼骨图中的每个因素进行具体的描述和分析。

2.4 风险分析

2.4.1 人员

人是微粒污染的最大来源,人员导致的污染程度取决于其所穿洁净服和相应的舒适度以及操作方法。干预(人员进入无菌工艺区域)会把微粒带入该区域。具体要做到:

(1)培训:从事环境监测程序的人员应具有科学方面的知识,并经过相应的培训和授权。

(2)文件:所有操作程序应书面成文并遵照执行。

(3)移动:应重点关注洁净区内人员的移动流向,尤其是进入和处于洁净核心区域的人员流向。人员为日常生产操作过程的监控重点。

2.4.2 设备

2.4.2.1 生产设备

如果对设备进行正确的清洗和储存,那么从设备释放出来的污染物通常是无微生物活性的,但是设备的清洗活动可能会释放大量的微粒。如果有干燥的步骤,溢出的液体物料可能漂浮在空气中。这就要求保持工作表面的清洁,这样能够移除沉积的微粒。

空气中的产品本身也可能成为另一种产品的交叉污染物。从生产过程中产生的大量微粒可以通过就地排风、气流流型和物理分离得到控制。生产设备的选用为生产车间设备设计阶段考虑的问题。

2.4.2.2 包装设备

对于无菌药品,灌装和加塞工序是关键操作,因为其是除菌过滤之后唯一的产品接触表面暴露在开放环境中的操作。另外,轧盖机也是污染源,它在封盖的时候会产生金属颗粒。所以,轧盖机应该与灌装加塞机分开,并通过压力梯度防止轧盖产生的颗粒进入到灌装区域。包装设备的选用为生产车间设备设计阶段考虑的问题。

2.4.3 建筑材料

2.4.3.1 装饰材料

装饰材料必须是无脱落、无孔并能抵御微生物持续增长的材料。其表面应光滑并易于清洗,突出部分、接缝应尽量少,无难以接触到的角落,尤其是靠近产品及生产设备的区域。隔离器的使用能够显著地降低此类建筑的要求。装修表面应能经受不同化学品的反复清洗、消毒并能抵抗表面氧化。装饰材料的选用为洁净室设计阶段考虑的问题。

2.4.4 方法

2.4.4.1 取样的位置

取样主要是为了提供有意义的数据,这些数据可以帮助确定目前的或潜在的污染,应从最有可能导致产品污染的位置取样。然而,确定取样点的位置是接近但不是接触产品。因此,需要风险评估确定取样的位置并在环境监测中证实能够满足这一需求。

2.4.4.2 取样的频率

单一取样方案并不适合所有环境。选择监测频率的关键是能够确定潜在的系统缺陷。每个点的检验频率可以少于系统或区域的检验频率。在很多情况下,批生产时进行监测可以满足常规区域监测的要求。因此,需要风险评估确定取样的频率并在环境监测中证实能够满足这一需求。

2.4.4.3 警戒限和行动限

一般情况下,行动水平必须符合官方或行业指南,警戒限可依据环境监测数据的历史分析制定。一旦建立了警戒限或行动限,就应作为日常趋势分析的一部分定期进行回顾。警戒限和行动限不是产品规格的扩充,但可作为确定变化的标志,因此可以在产品质量受到不良影响前采取纠正措施。但并非所有情况都需要使用警戒限和行动限。

警戒限和行动限在监测初期可依据历史数据进行初步确定,后期可通过趋势分析的数据确定。

2.4.4.4 分离菌的检定

检定环境和人员监测中获得的微生物是监测程序的重要部分。最初,检定的许多分离菌可建立一个区域中所发现的微生物的数据库。一旦数据库建立,日常的检定应继续进行,以确定分离菌是正常菌群的一部分或是其他不同的微生物。分离菌的检定也可用于环境的调查。

分离菌的检定在环境监测的日常监控阶段进行。

2.4.5 环境

HVAC系统只能控制空气传播的条件,但不能去除沉积在表面的污染物。空气污染物沉降并形成表面污染,表面的污染被扰动后会带来空气的污染。

2.4.5.1 洁净级别

工作人员应遵循科学合理的设计原则,执行环境监测程序,满足生产所在地的政府法规要求。如果是为了供应国际市场,应按照最严格的要求进行环境监测。

2.4.5.2 空气流动

在A级和B级洁净区,通常采用室内高空气流动速率来稀释空气中的微粒,充分混合房间内的空气和洁净的空气,并以此来降低本地的高微粒浓度。例如,采用层流罩的气流流型能使内部产生的污染物远离关键点(产品和无菌表面)。

2.4.5.3 高效过滤器

新鲜空气中的微粒会进入HVAC系统,可通过空调净化系统的过滤系统去除。HVAC系统内产生的微粒实际上都可以通过系统中的高效空气过滤器消除。HVAC系统中“终端”高效过滤器的位置是非常重要的,其可以确保将最洁净的空气送入房间。采用“终端”过滤器(位于空气进入房间的位置)是非常可取的。

2.4.5.4 压差

正压差可以帮助阻隔外部污染物,减少污染通过房间结构及门的缝隙侵入。不同洁净度的房间通过门相连时,应采用互锁门以保证通往潜在化学或生物污染的通道中至少一扇门关闭,从而维持互锁门相邻房间之间的压差。

2.4.5.5 毗邻洁净室

在关键区域内无菌产品或材料暴露的地方会产生微粒,微粒可能来源于产品,也可能来源于生产设备、容器/附件或操作人员。应将在关键区域(也就是房间)外面产生的微粒屏蔽在关键区域之外,尤其是来自邻近区域或毗邻洁净室的操作人员身上的带微生物活性的微粒。洁净室外形成的微粒一般由洁净室压力产生的气流屏蔽在房间之外。

2.4.5.6 清洁、消毒方式

执行清洁和卫生程序是洁净厂房环境控制的关键部分。环境监测的数据用于确定这些程序的有效性。

对于已建立的清洁和消毒程序进行的验证应证明微生物的减少。其目的是为了证明经培训的清洁人员执行的日常卫生程序能够保证所使用区域的微生物控制是符合使用要求的。

在洁净室和HVAC系统设计阶段就应考虑上述因素。

2.5 风险评价

通过风险识别和风险分析,应通过风险评估的方式来确定取样位置。确定取样位置后,应通过风险分析得出该位置对空调系统的悬浮粒子、微生物带来的影响程度,从而判定其是否为取样位置。对于高影响性的取样位置,在环境监测中应作为动态环境监测布点重点监控,从而确定监测项目和取样频率,并建立适当的警戒限和行动限。

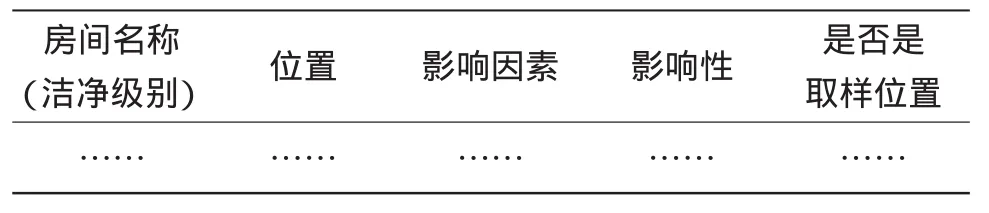

风险评价的结果将记录在环境监测风险评估矩阵中,如表1所示。

表1 环境监测风险评估矩阵

2.6 风险分析报告输出

评估小组可将上述活动形成环境监测风险分析报告文件。一份风险分析文件的技术价值应取决于其内容的价值及其所包含的科学知识。已形成文件的技术评价具有形式简单的优点,并且具有如下优点:(1)可针对一个具体的环境监测程序和应用。(2)可将精力集中到已知风险上并有效地利用运行经验/历史数据,从而不必将精力浪费到实际应用中不会发生的失效/危害方面。(3)代表了一种可非常有效地获得风险分析的知识以备现在或将来所用,可将时间更多地花费到风险控制的设计和实施方面,而不是在风险管理会议之中。

3 结语

本文对环境监测的应用风险分析的方法进行了讨论和研究。因为环境监测的控制点是高影响性取样点,所以需要被重点关注,在环境监测中应作为动态环境监测布点重点监控,从而确定监测项目和取样频率,并建立适当的警戒限和行动限。

[1]国家食品药品监督管理局.药品生产质量管理规范(2010年修订)[S]

[2]ICHQ9质量风险管理[S]

[3]ISPE基准指南[S]

[4]ISPE良好实践指南[S]