球笼式等速万向节钟形壳的感应热处理工艺

2013-08-24宋德仁

宋德仁

(沈阳市化工学校,沈阳 110122)

1 引言

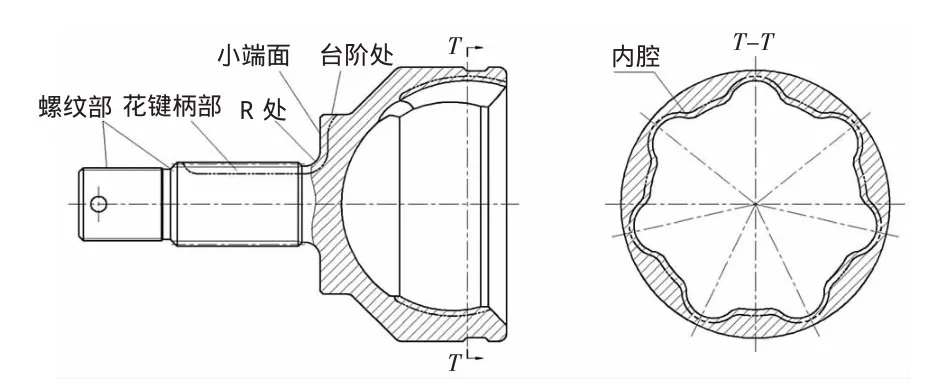

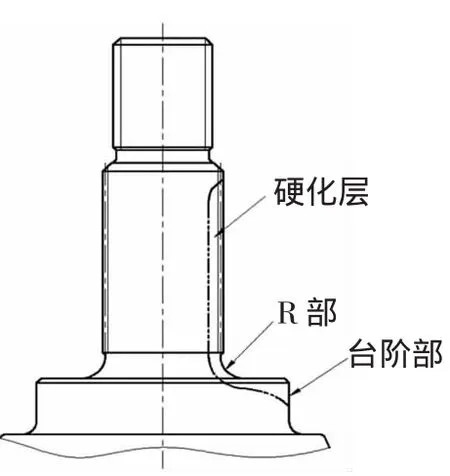

钟形壳是汽车用等速万向节至关重要的零件之一,它主要由工作部分和联结部分组成,工作部分由内球面及若干沟道组成,联结部分由柄部的台阶面、外花键和外螺纹等组成。由于钟形壳工作承受极其复杂的交变载荷,为确保其具有足够可靠性、使用寿命和良好的韧性,必须采用特殊的热处理工艺。

2 钟形壳的使用性能要求

(1)工作条件。汽车用等速万向节的钟形壳在工作过程中,外花键柄部主要承受车辆启动和制动时的扭矩及一定的弯曲载荷,有时还要承受车辆启动和制动时因突然加速和减速所产生的冲击载荷。故其外花键柄部受到的应力主要为弯曲加扭转应力。内腔沟道表面则要承受传动轴传递扭矩时沿周向产生的钢球挤压,以及车辆在转向过程中钢球沿沟道方向运动所产生的磨损。

(2)主要失效模式:①外花键齿面的压陷、磨损以及柄部的断裂。②内腔沟道表面的压陷、磨损和接触疲劳引起的点蚀破坏。

(3)性能要求:①外花键齿面要具有足够的硬度,外花键柄部要具有高的强度、良好的耐冲击韧性和抗疲劳性能。②内腔沟道表面要具有高硬度、高耐磨性和高接触疲劳极限。

3 材料和热处理技术要求

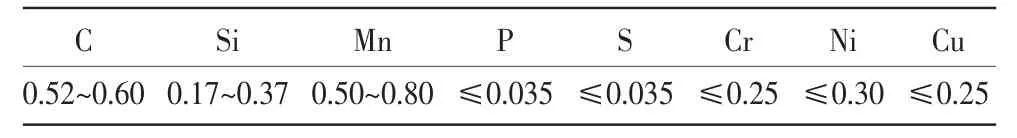

为了使零件表面获得高的硬度、耐磨性和良好的耐疲劳性能,而心部又能保持一定的塑韧性,同时考虑到经济性,钟形壳一般选用中碳钢。常用的材料牌号为55钢,其化学成分见表1。

表1 55钢材料的化学成分 /%

55钢先经过正火处理,整体获得一定的强度和塑性后,再经过表面感应加热淬火,使表面获得高的硬度、耐磨性和耐疲劳性,从而获得良好的综合力学性能,满足使用要求。

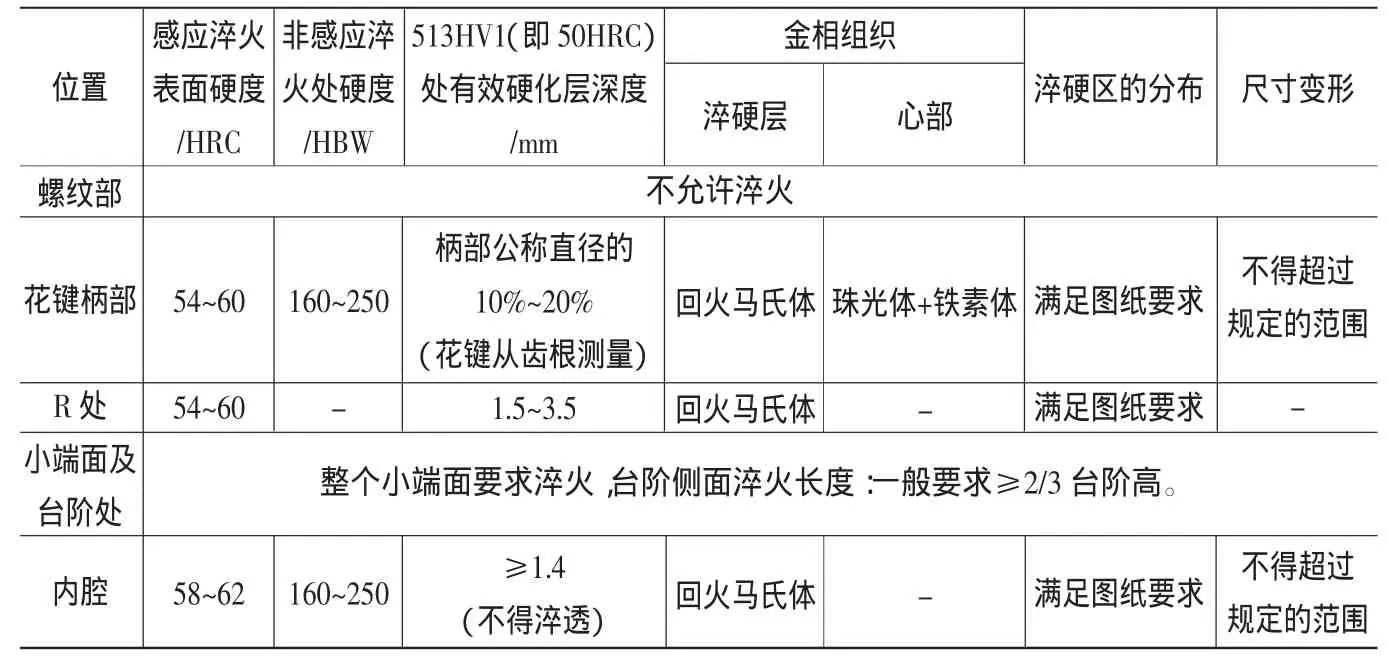

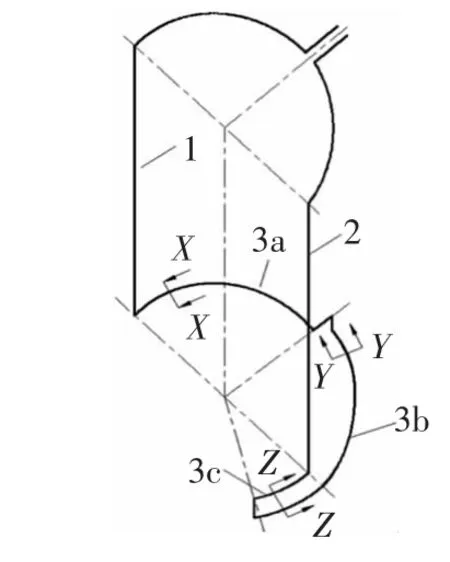

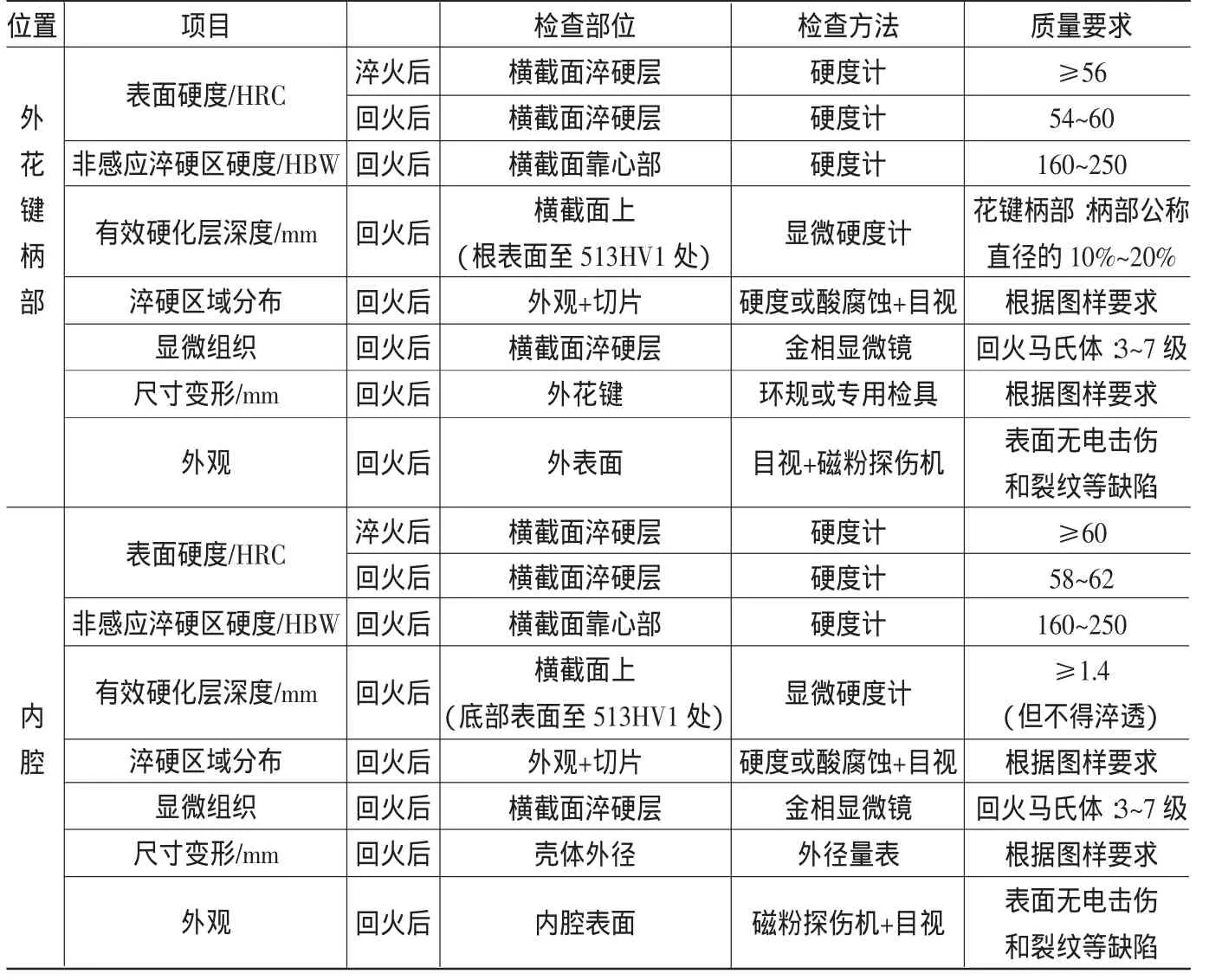

钟形壳的预先热处理为正火,最终热处理为感应淬火、回火。其具体热处理技术要求见表2。钟形壳的感应加热淬硬区分布见图1。

表2 钟形壳的热处理技术要求

图1 钟形壳淬硬区的分布

4 钟形壳的感应热处理工艺

4.1 工艺路线

下料→锻造→正火→机械加工→中频感应淬火→回火→机械加工(精加工)→成品。

4.2 正火工艺

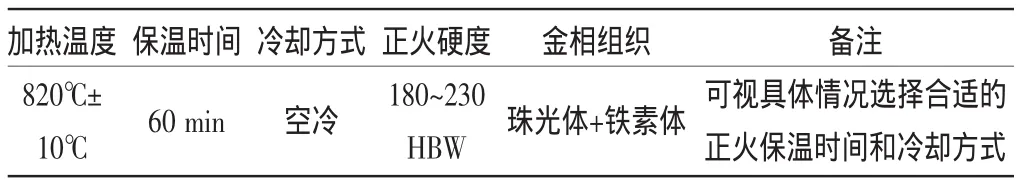

钟形壳锻造后需经正火处理,以获得均匀的组织及合适的硬度,既便于机械加工又为后续的感应淬火做好组织准备。钟形壳的正火工艺见表3。

表3 钟形壳的正火工艺

4.3 感应淬火、回火工艺

钟形壳的花键柄部及内腔表面需经感应淬火、回火处理,以获得一定深度的硬化层及较高的表面硬度,以满足使用性能要求。通常采用同时加热并淬火的方法。

(1)感应加热电源。感应加热电源的额定功率,一般花键柄部:160~200kW,内腔:200~320kW,电流频率范围可选择3~30kHz,通常使用的电流频率为8~10kHz。电流频率、零件直径与合理的淬硬层深度的关系见表4。

表4 电流频率、零件直径与合理的淬硬层深度的关系

(2)淬火机床。淬火工艺可采用通用、专用淬火机床或生产线。淬火机床的结构和精度应满足工艺要求。机床应配备相应的参数仪表,如移动速度、转速、温度、淬火液流量、压力、时间、能量监控等。工艺过程采用可编程的数控系统,可按编制的程序自动实现整个淬火过程。

(3)感应器的结构。

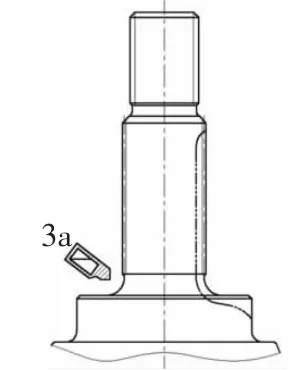

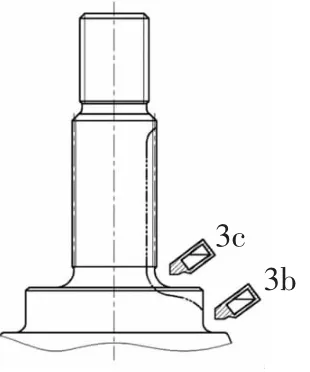

(a)花键柄部加热的感应线圈结构。花键柄部感应加热线圈的斜视如图2所示,花键柄部淬硬区的分布如图3所示。感应器与工件间的间隙一般为2~5mm。该感应圈由矩形横截面的铜管1和2以及圆弧部分3a、3b、3c等组成。为强化某些部位的加热效果,可根据需要在这些部位安装导磁体。导体1和2段主要用来加热花键柄部。

图2 花键柄部的感应线圈斜视图

图3 花键柄部的淬硬区分布

感应线圈圆弧3a的剖面如图4所示,该段线圈圆弧的内周正对工件的R部,线圈圆弧的长度方向约为沿顺时针120°。感应线圈圆弧3b的剖面如图5所示,该线圈圆弧内周正对工件的台阶外侧壁,圆弧的长度方向约为沿顺时针110°。感应线圈圆弧3c的剖面如图6所示,该

图4 线圈X-X剖面

图5 线圈Y-Y剖面

图6 线圈Z-Z剖面

图7 钟形壳内腔感应线圈的结构

段线圈圆弧内周正对工件的R部,线圈圆弧的长度方向约为沿顺时针50°。感应线圈圆弧3a和3c共同完成对R角处的加热。花键柄部的R角、小端面由线圈圆弧3a和3c加热,而工件台阶外侧壁则由线圈圆弧3b加热。通过该结构的感应线圈,使阶梯直径和轴向长度相差较大的工件各部分均可得到均匀的加热效果。

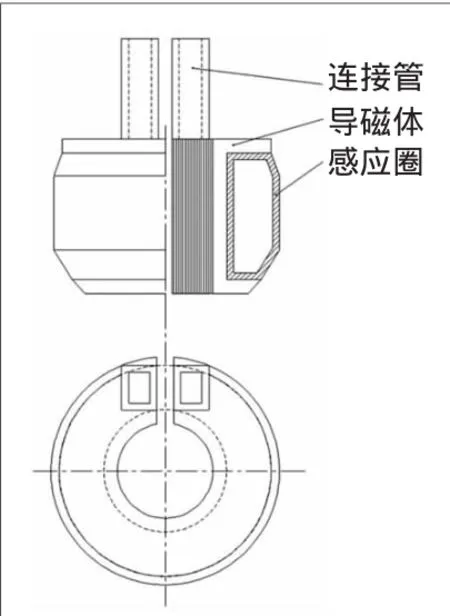

(b)内腔的感应线圈结构。钟形壳壳体内腔加热的感应线圈的结构见图7,加热部分的感应线圈主要由连接管、导磁体、感应圈等组成。

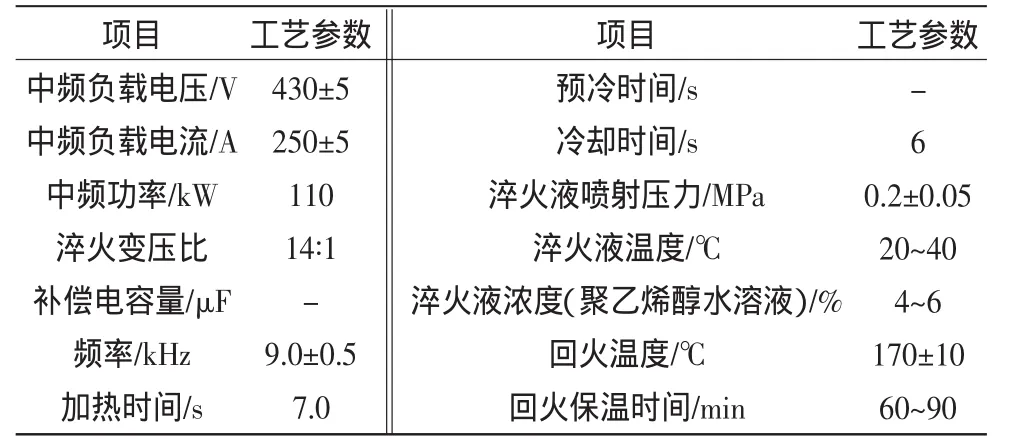

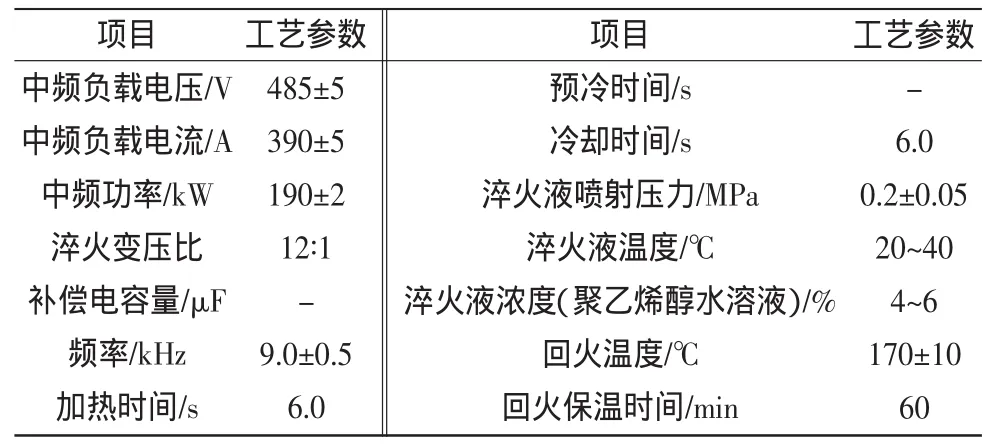

(4)感应淬火、回火工艺参数。(a)花键柄部的感应淬火、回火工艺参数。加热功率、加热时间、冷却时间等工艺参数需根据具体零件的尺寸大小、形状复杂程度等来确定。中频感应淬火的加热温度一般为860℃~890℃(可通过目视工件加热的颜色或使用红外线测温仪来判断),回火温度一般为170℃±10℃,可以采用炉内加热回火或感应加热回火的方式。表5是某钟形壳花键柄部中频感应淬火工艺参数示例。(b)内腔的感应淬火工艺参数。因内腔的加热面积较大,结构形状也较复杂,若淬火时加热时间较长,则容易产生变形和开裂。故钟形壳内腔的感应加热通常采用大功率、短时间加热法。

中频感应加热淬火的加热温度一般为860℃~890℃,回火温度一般为170℃±10℃,可以采用炉内加热回火或感应加热回火的方式。

表5 某钟形壳花键柄部的中频感应淬火工艺参数

表6 某钟形壳内腔的感应淬火工艺参数

表7 钟形壳正火检验项目及质量要求

表8 钟形壳感应热处理的质量检验项目及质量要求

表6是该钟形壳内腔的感应淬火工艺示例。

5 热处理的质量检验

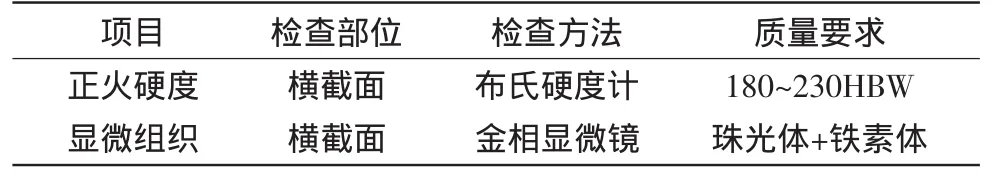

钟形壳正火的质量检验项目及质量要求见表7。

钟形壳感应热处理的质量检验项目及质量要求见表8。