波形弹簧在传动机构中的应用探讨

2013-08-24屈博张武

屈博, 张武

(西安电子工程研究所,西安 710100)

1 引言

波形弹簧是用钢板冲压成沿圆周方向带有若干(一般3~6个)正弦波形的圆环式弹簧,波形弹簧承受轴向载荷时,波峰与波谷产生轴向相对位移形成变形能,卸载后,则在变形能的作用下,恢复原来的形状,从而起到缓冲、减震等作用。波形弹簧最先在电机中应用并形成了行业标准JB/T7950-2005电机用钢质波形弹簧,随着新工艺、新材料、新技术的发展,波形弹簧的应用不断扩大,在汽车离合器的定位,齿轮传动机构的定位,机械和仪表传动机构的压紧装置中,形成了国际、国内的专门供应商,航空、航天产品也有应用案例[1-3]。在传统的传动机构设计中,安装轴承时均有工作游隙,工作游隙过大,轴承内载荷不稳定,运转时产生振动,轨迹漂移,精度和疲劳强度差,寿命缩短;工作游隙过小,将造成运转温度过高,易产生“热咬住”,或造成正、反转力矩的不均匀[4],特别是在军品的研制生产中,环境条件对传动机构提出了苛刻要求,一般室外的工作温度为-45℃~55℃,为了保证产品的低温性能,往往传动机构的轴向间隙比较大,导致常温工作时,传动机构的噪音、振动大。波形弹簧具有刚度范围大,缓冲吸震能力强,单位体积材料的变形能大,耐冲击能力强,结构尺寸紧凑等特点,本文探讨波形弹簧在传动机构中定压预紧方案的应用。

2 波形弹簧参数设计

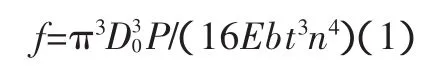

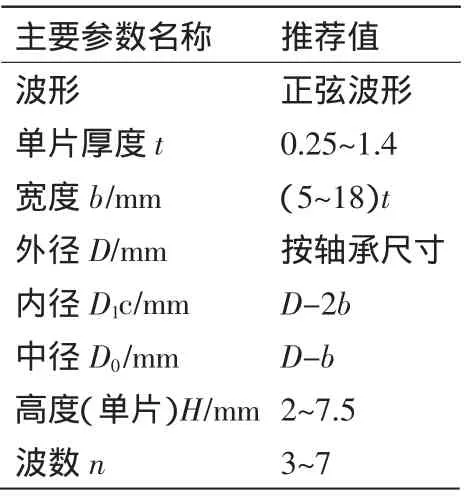

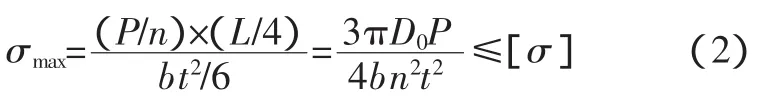

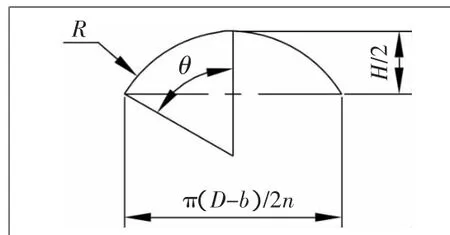

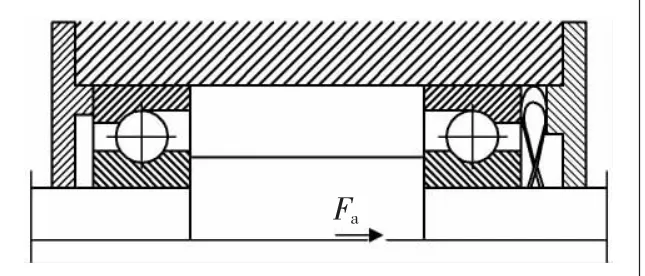

波形弹簧的结构如图1所示,结构参数如表1,我们认为波形弹簧片承受轴向载荷P均匀分布在正旋波的波峰上,支反力N均匀分布在波谷上,波形弹簧沿圆周方向承受弯曲,取一个波峰作为研究对象,如图2所示。

图1

2.1 波形弹簧变形与载荷的关系

设波形弹簧两端为自由支承的矩形片弹簧,波形弹簧的中性截面受力后不变形,按材料力学计算方法,工作中的波形弹簧可简化为n个波峰和n个波谷承受集中载荷的简支梁。每个简支梁中间承受的集中载荷按P/n计算,在力P/n的作用下,波峰位移为:fp=(P/n)×L3/(48EI)

式中,fp-波峰受力P/n作用下的位移,mm;E-材料弹性模 量 ,N/mm2;I- 惯性矩 ,mm4,矩形截面惯性矩为I=bt3/12;L-半波长 ,mm,L=πD0/2n。

同理,在力N/n的作用下,波谷的位移为fN=fp,波形弹簧的位移为f=2fp,则

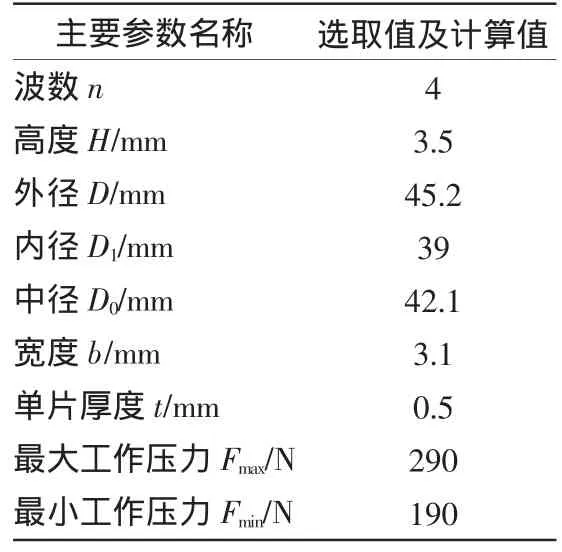

表1 波形弹簧结构参数

图2 波形弹簧载荷分布图

2.2 波形弹簧的弯曲应力

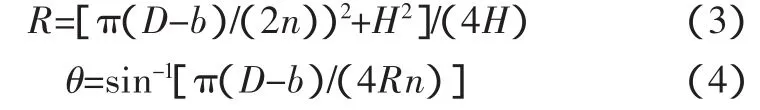

按照材料力学计算波形弹簧的弯曲最大应力为

式中,σmax-波形弹簧的最大工作应力,N/mm2;[σ]-波形弹簧材料的许用应力,N/mm2。

钢制波形弹簧的许用应力可参考片弹簧的许用应力[5],当弹簧各方面状态良好时,许用应力按表2选取。

表2 钢制波形弹簧的许用应力

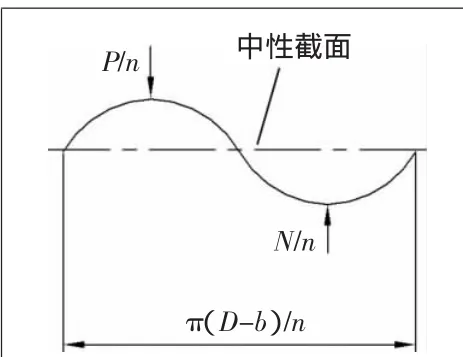

图3 波形弹簧半波形近似圆弧

2.3 波形弹簧成形的延伸率

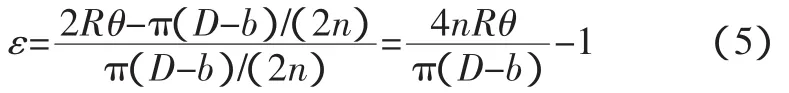

波形弹簧成形时由圆环形在模具中成形为波形,波形弹簧成形后较成形前的圆环尺寸应有一定的伸长,中性层理论成形高度为H-t。为了便于计算,考虑成形时的回弹量,成形高度按H计算,把图2中的波形弹簧半波形简化为圆弧(如图3所示),按三点共圆方计算半波形近似圆弧半径R。

按图3各参数的关系为R2=(π(D-b)/(4n))2+(R-H/2)2则

则波形弹簧成形时的延伸率ε为

按照冲压工艺学,波形弹簧成形时的伸长率应小于材料成形状态允许伸长率ε的75%。

3 轴承的定压预紧[6]

滚动轴承的预紧,是指在安装时使内部滚动体与套圈之间,保持一定的初始压力和弹性变形,以减小工作负荷下轴承的实际变形量,从而改善支承刚度,是提高旋转精度的一种措施,简单的方法是采用定压预紧。定压预紧是利用弹簧使轴承承受一定的轴向负荷并产生预变形的的方法,其结构如图4所示,图中的弹簧对轴系(轴承)产生预紧负荷,当外部轴向负荷Fa作用到轴上时,右轴承或波形弹簧的变形将增加。

在雷达驱动机构的设计中,传动壳体为铸铝件,轴及齿轮(蜗杆)为钢件,为了适应环境温度的变化,避免机构低温易卡死的现象,轴系留有适应环境温度变化的轴向间隙,实际中往往出现常温、高温机构噪音。利用波形弹簧轴向尺寸小、端面接触点多、刚度比较大的特点,可把轴系的轴向负荷Fa作为波形弹簧的工作载荷,把常规设计的轴向间隙作为波形弹簧适应环境温度的工作位移量,确定波形弹簧结构参数是选取或设计轴承定压预紧波形弹簧的关键。

图4 波形弹簧的轴承定压预紧结构

4 标准波形弹簧的选用

表3 D47波形弹簧结构参数

某蜗轮蜗杆驱动机构中蜗杆轴用轴承D7303E,轴承外径为D=47mm,工作轴向载荷为213N,要求装配时轴承的轴向间隙不大于0.15~0.2mm,设计轴承室定压预紧波形弹簧。

(1)根据轴承的外径尺寸按标准JB/T7950-2005选取波形弹簧D47。

(2)验算波形弹簧的工作载荷是否满足工作条件。检查轴承的轴向载荷是否在波形弹簧的最大及最小力的范围。轴向载荷213N在190~290N之间,初步可选。

(3)波形弹簧的工作高度。波形弹簧的工作高度为波形弹簧在轴承室装配后的高度。根据轴向负荷由式(1)可计算出波形弹簧的变形量。Fa=213N,其变形量为1.58mm,则波形弹簧的预压缩量为1.58mm。

波形弹簧的工作高度为3.5-1.58=1.92mm。

考虑到环境温度变化,波形弹簧的最大变形量为1.58+0.2=1.78mm。同理按式(1)计算出波形弹簧的最大工作载荷为240N。

(4)校核波形弹簧的最大变形量小于波形弹簧极限变形量(H-t)的 2/3。

5 专用波形弹簧设计

(1)材料选取。材料合理选择的标志是在满足零件使用性能要求的情况下,综合考虑加工工艺性及成本,选用60Si2MnA,σs=1372MPa,σb=1568MPa,E=196GPa,δ=4%~6%;成形时选用未热处理状态的热轧钢板(GB/T3270-89),延伸率 δ≥13%。

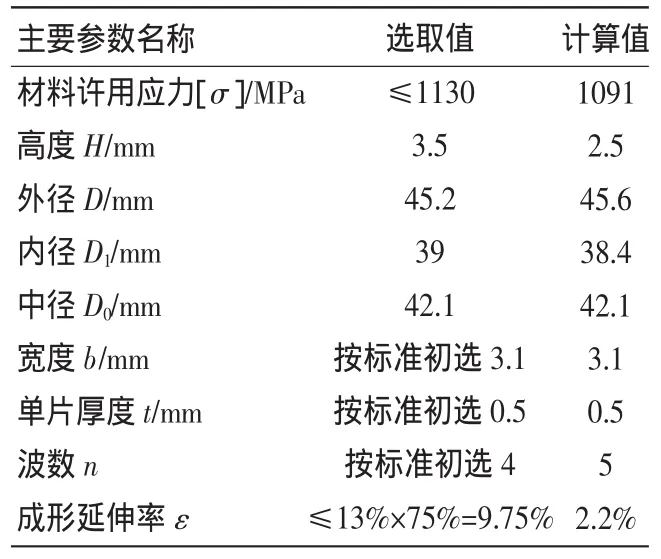

(2)参数计算及校核。参考JB/T7950-2005标准初选参数,根据负荷位移选择合理的波峰n和材料厚度t,适当调整宽度b,保证波形弹簧的最大工作应力小于材料的许用应力,有效控制波形弹簧的失效,初选参数见表4。

(3)波形弹簧工作高度的确定。波形弹簧的工作高度是轴系装配尺寸链的关键尺寸,应计算准确。波形弹簧参数确定后,按式(1)计算在轴向负荷Fa下的位移f=0.65mm,波形弹簧的工作高度为H-f=2.5-0.65=1.85mm。

则波形弹簧的最大变形量为0.65+0.2=0.85mm,小于极限变形量的2/3。波形弹簧的最大工作载荷为278N。按照某驱动机构工作条件专用波形弹簧结构设计参数如表4。

表4 专用波形弹簧结构设计参数

6 结语

由于标准的波形弹簧的尺寸公差大,工作高度的一致性差,精密波形弹簧的制作需专门的成形工艺及专门的热处理工艺,波形弹簧的推广应用受到一定制约。波形弹簧在工程中应用的设计参考文献很少,本文结合工作实际问题,提出了标准波形弹簧在机械传动机构定压预紧方案中的选择步骤及专用波形弹簧结构参数设计原则,旨在抛砖引玉,推动波形弹簧在传动机构中的应用,保证产品对环境的适应性。

[1]王振春,贺平.波形弹簧的加工工艺及模具设计[J].航空发动机,1999(1):58-60.

[2]张文忠,等.铍青铜波形弹簧磁脉冲精密校形工艺研究[J].航天制造技术,2006(6):19-22.

[3]SNALLEY.精密零件的领跑者[J].现代零部件,2008(1):62-63.

[4]张武,景素芳,王轲平,屈博.转台正、反转力矩不均匀性分析与对策[J].火控雷达技术,2013(1):112-115.

[5]张英会.弹簧手册[M].北京:机械工业出版社,1999.

[6]徐灏.机械设计手册[M].北京:机械工业出版社,2000:24-25.

[7]陈明,李亚彬.关于电机用波形弹簧片压力值问题的探讨[J].电机技术,1990(2):22-25.

[8]刘玉华.电机轴承室加工精度、波形弹簧片等结构参数对空载噪声、振动的影响[J].中小型电机,1994(S1):44.

[9]祝俊锋,苗旭芳.一种设有波形弹簧的风力发电机电机的轴承室:中国,CN201022164[P].2008-02-13.