搅拌摩擦点焊机器人无纸化制造控制平台

2013-08-22王力乔凤斌陈正宇

王力,乔凤斌,陈正宇

(上海航天设备制造总厂研发部,上海200245)

1 软件工具介绍

随着工业机器人的广泛应用,国内外各家机器人厂商以及相关研究机构均推出了针对各种品牌6自由度机器人的操作控制系统。这些机器人不仅具有基本的示教模式,而且拥有各种离线仿真和编程功能。例如,国外机器人生产厂商FANUC公司的RoboGuide、川崎机器人公司的Delmi、KUKA公司的 ProSim和CAMRob、安川电机公司开发的ROTSY[1],以及国内相关研究机构如南京理工大学研制的WROBCAM[2]等等。不过这些操作控制软件仍存在着一些问题,如对机器人本体运动定位控制精度较低,只适用于粗定位,需要使用人工示教进行重新精确校正;另外,操作控制软件对于机器人离线仿真和NC制造加工功能进行了分离,需要通过第三方软件生成相应的NC数控加工代码,而后对生成的代码进行筛减和处理,最后生成相应的机器人运动轨迹程序,增加了实际操作过程中的复杂度,而且对于机器人所带负载执行部件无法直接生成相应的运动控制程序;还有一些软件虽已具有CAD/CAM功能,并能够进行相当高精度的加工控制,但只能在其开发平台上进行CAD/CAM功能实现,与其他CAD软件的兼容性很差制约了其软件的推广,且此类软件开发和维护价格相当昂贵,并不适合国内企业的应用要求。

为了弥补以上的机器人操作控制软件的缺陷,设计出一款具有离线仿真、在线监控、远程设计制造管理功能以及高定位精度的机器人系统控制软件以满足搅拌摩擦点焊机器人无纸化制造的需要。该文采用OCC(Open CASCADE)、STEP(the Standard of Transfer and Exchange of the Product data)以及XML(eXtensible Markup Language)相结合作为自主开发机器人控制软件的设计基础。并利用某厂2011年开发的国内第一台基于TCP/IP网络控制无匙孔搅拌摩擦点焊机器人样机作为研究对象[3],如图1所示。采用面向服务的网络控制框架以及机器人本体模块化数据库重组的方式进行搅拌摩擦点焊机器人无纸化制造通讯平台的搭建。

图1 无匙孔搅拌摩擦点焊机器人样机

该控制平台主要是针对无匙孔搅拌摩擦点焊应用开发的机器人焊接系统。搅拌摩擦点焊作为一种新型焊接技术,已应用于汽车白车身焊接、航天设备取代铆接焊接以及轨道交通车身缺陷补焊等,对于开发一款具有搅拌摩擦点焊功能的机器人,对于汽车生产线自动化点焊、航天设备内部焊接以及轨道交通车身探伤裂痕快速补焊等有很高的应用价值。以下简要介绍在设计中所采用的OCC、STEP、XML等工具。

1.1 Open CASCADE 软件平台

OCC平台是由法国Matra Datavision公司开发的CAD/CAE/CAM软件平台,可以说是世界上最重要的几何造型基础软件平台之一。开源OCC对象库是一个面向对象C++类库,用于快速开发设计领域的专业应用程序。OCC主要用于开发二维和三维几何建模应用程序,包括通用的或专业的计算机辅助设计CAD系统、制造或分析领域的应用程序、仿真应用程序或图形演示工具。OCC通过有机组织的C++库文件提供了6个模块。可视化模块作为OCC的核心部分,是可视化技术的具体体现。由于OCC技术是一个开源的软件开发平台,因此在数值建模软件如CADCAECAM的开发上得到了广泛的应用。

1.2 STEP中性文件标准

STEP标准作为CAD设计模型的中性输出文件标准,对于模型信息的重绘在90%以上,优于IGES标准格式模型,且可读性也高于IGES标准。在制造业的不断发展中,STEP标准也得到了进一步的扩充。随着文件检索和共享技术在网络中应用的广泛性,使得基于STEP的单系统文件交换体系已不能满足网络应用要求[4]。在1999年 11月,国际标准化组织(ISO)推出称为“EXPRESS驱动数据的XML表示模型”,该标准可以用XML语法对EXPRESS(STEP中性描述语言)进行描述,最新的国际标准为ISO10303—Part28[5]。因此,文中使用该标准对待加工零部件的几何信息进行处理。

1.3 XML扩展标记语言

XML文本文件格式具有良好的数据互操作性、通讯代码设计具有可扩展性、信息表达结构性强等优点[6]。并且XML方式是一种比较通用的语法规则,在进行数据共享过程中,共享双方只需要知道相应的元素名称,即可获取元素所对应的文本信息、数据信息、属性信息等,这种方式极大地提高了共享双方的读取数据能力以及可获取的数据量[7]。文中对搅拌摩擦点焊机器人数控加工轨迹指令和焊接运动控制指令的应用简列如下:

<SpotRobotData>

<TString>EKX message example!</TString>

<RobotCommand>

<Line1>X100</Line 1> <Line2>X200Y200</Line 2>

<ClockCircle1>X200Y200</ClockCircle 1>

西王集团以玉米深加工和特钢为主业,拥有三家上市公司,其成长历程堪称改革开放40年中的标志性企业。其创始人王勇是全国人大代表,也在今年入选改革开放40年感动山东人物。

</RobotCommand>

<SpotCommand>

<SpotNum>10</SpotNum>

<Recipe> <Spindle1>200<Spindle1><Pin1>0</Pin1><Sleeve1>0</Sleeve1></Recipe>

</SpotCommand></SpotRobotData>

2 搅拌摩擦点焊机器人无纸化制造控制平台的搭建

搅拌摩擦点焊机器人以OCC作为设计平台,通过几何与运动约束分析,建立运动学动态仿真模型,并对点焊机器人焊接加工零件工艺制造方案进行研究。以XML作为数据载体,通过发送相应的XML文件并在机器人控制系统与上位机之间订立相应的传递协议,进而达到实现搅拌摩擦点焊机器人运动离线仿真的目的。

2.1 搅拌摩擦点焊机器人运动学模型建立

在搭建点焊机器人无纸化控制平台时,首先需要将搅拌摩擦点焊机器人的8个部件 (从下往上分别为固定底座、腰部、大臂、小臂、腕部1、腕部2、法兰盘、点焊执行部件)以中性文件 (.step)导入OpenCascade平台,而后完善各部件的运动约束。由于搅拌摩擦点焊机器人样机具有6个转动副,因此采用6个旋转中心点矢量位置以及与各旋转中心点相关的转动副运动角度范围进行约束。建立点焊机器人初始位置几何模型如图2所示。根据图2易得6自由度机器人前5自由度旋转中心点的矢量位置分别为θ1旋转中心点坐标(-2 000,0,320),旋转中心点方向(0,0,1);θ2旋转中心点坐标(-2 000+350cosθ1,350sinθ1,750),旋转中心点方向(-sinθ1,cosθ1,0);θ3旋转中心点坐标(-2 000+(350+1 250sinθ2)cosθ1,(350+1 250sinθ2)sinθ1,1 250cosθ2+750),旋转中心点方向(-sinθ1,cosθ1,0);θ4旋转中心点坐标(-2 000+(350+1 250sinθ2)+558cos(θ2+ θ3)-55sin(θ2+ θ3))cosθ1,(350+1 250sinθ2+558cos(θ2+θ3)-55sin(θ2+ θ3))sinθ1,1 250cosθ2-558sin(θ2+ θ3)-55cos(θ2+ θ3)+750),旋转中心点方向(cos(θ2+θ3)cosθ1,cos(θ2+ θ3)sinθ1,-sin(θ2+ θ3));θ5旋转中心点坐标(-2 000+(350+1 250sinθ2+558 cos(θ2+ θ3)-55sin(θ2+ θ3)+542cos(θ2+ θ3))cosθ1,(350+1 250sinθ2+558cos(θ2+ θ3)-55sin(θ2+ θ3)+542cos(θ2+ θ3))sinθ1,1 250cosθ2-558sin(θ2+ θ3)-55cos(θ2+ θ3)-542sin(θ2+ θ3)+750),旋转中心点方向为 (sinθ1cosθ4-sin(θ2+ θ3)cosθ1sinθ4,-cosθ1cosθ4-sin(θ2+ θ3)sinθ1sinθ4(-cos(θ2+ θ3)sinθ4))

图2 搅拌摩擦点焊机器人初始位置几何模型

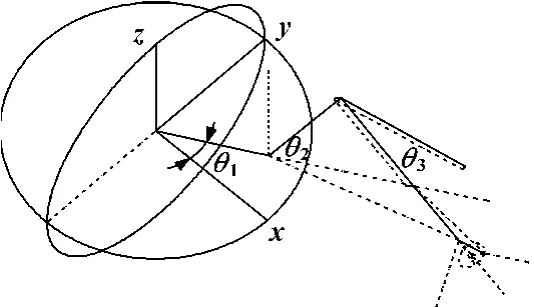

然而对于法兰盘的旋转中心点矢量位置的求解则需要根据欧拉角变换建立空间坐标,如图3所示。

图3 机器人旋转空间坐标几何模型

通过以上计算求出各旋转中心点运动过程中的矢量坐标,同时根据实际机器人各转动副旋转角度范围,确定整个点焊机器人运动学约束条件。

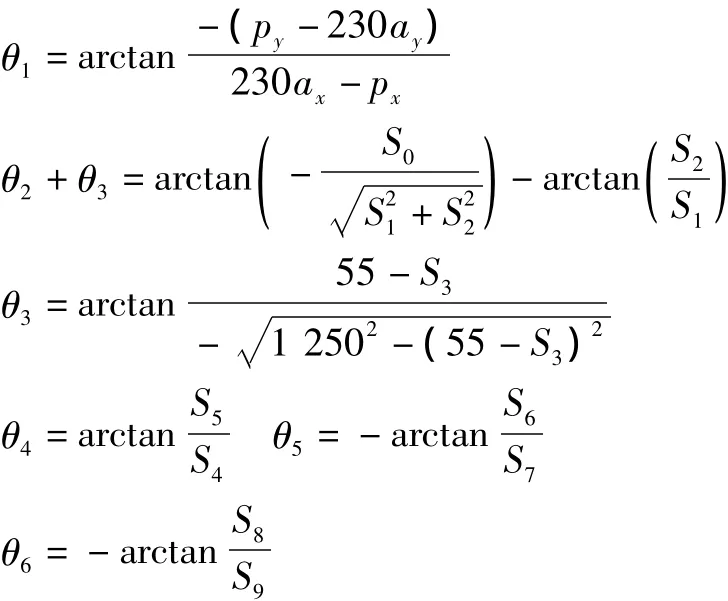

在确定点焊机器人运动约束条件后需要对机器人离线仿真中的机器人运动进行分析。机器人运动学分析方法很多,文中采用传统的D-H参数法[8]进行分析。在实际应用中,大多数情况是已知机器人末端点笛卡儿坐标系求解6转动副转动角度值,即机器人逆运算求解。根据图2几何模型可求得点焊机器人6转动副角度值 (设为 θ1、θ2、θ3、θ4、θ5、θ6):

根据实际点焊机器人特点6轴坐标系和笛卡儿坐标系位置可验证上述逆解结果的正确性。在上述点焊机器人运动约束条件和运动方程的基础上即可建立点焊机器人离线仿真运动模型,同时可对焊接周边环境建立模型,如图4所示。

图4 搅拌摩擦点焊机器人与环境建模

2.2 搅拌摩擦点焊机器人焊接加工控制设计

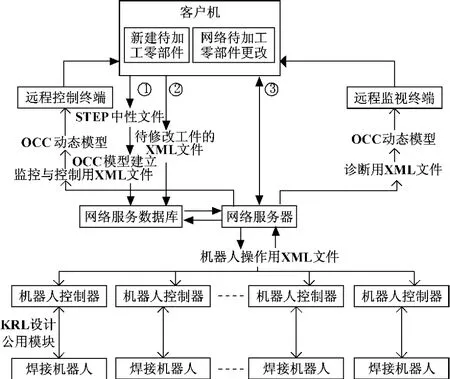

将需要焊接的零部件以STEP格式导入所设计的无纸化CAM软件,通过指定待加工零部件加工轨迹,生成相应的加工代码,以XML的形式传递至机器人系统,而后在KUKA机器人内部通过加工代码调用相应预设定的模块化数据库重组程序,从而达到搅拌摩擦点焊数字控制加工的目的。点焊机器人无纸化制造通讯平台逻辑示意图如图5所示。

图5 点焊机器人无纸化制造通讯平台逻辑示意图

在进行机器人NC代码的设计中,首先根据机器人本身所能实现的数字插补功能进行分析,并根据搅拌摩擦点焊设备自身焊接运动控制状况,拟定NC指令代码如表1 所示[9]。

根据表1中的NC指令代码,对KUKA机器人运动轨迹程序进行模块化设计。KUKA机器人采用的KRL(KUKA Robot Language)语言,可以在笛卡儿坐标系下采用相对位置偏移的方法进行模块化指令调用。如NC指令G01Y361.1即y轴相对运动直线插补361.1 mm,对应的KRL语言为相对当前位置直线运动 LIN_REL{FRAME:Y 361.1}[10],尽管在 KRL 中运动指令只能进行常数指令运动,但通过选择判断语句可以将Y361拆分成300 mm、60 mm、1 mm、0.1 mm进行相对运动插补,即将KRL运动指令模块化并建立相应的偏移运动指令数据库,在应用中进行调用重组,从而实现机器人NC指令程序模块化组合调用。

表1 搅拌摩擦点焊机器人NC指令

3 面向服务的网络控制框架

为了能将搅拌摩擦点焊机器人控制平台应用于远程控制与监控中,采用了面向服务的网络控制框架,网络控制框架逻辑如图6所示[11]。在网络控制框架中,服务供应商将提供所有可能的服务,并存储于服务索引库中。服务消费者通过服务索引库查询相应的服务,当指定某一服务后,服务索引库则请求服务提供商提供相应的服务同时确认服务消费者的服务请求,服务索引商则提供相应的服务给服务消费者并与其以此服务绑定。

图6 面向服务的网络控制框架逻辑图

将上述面向服务的网络控制框架移植到搅拌摩擦点焊机器人组控制中,搭建出搅拌摩擦点焊机器人网络通讯平台,网络通讯逻辑示意如图7所示。在客户机远程控制与管理中存在两种可能的方式如图7中①和②所示。以复杂体焊接进行实验,如图8所示车体后门点焊为例,在①新建零部件加工中,客户机首先选定搅拌摩擦点焊服务类型,并通过无纸化制造通讯平台将所需加工的零部件以及加工运动轨迹以STEP中性文件传至网络服务数据库,网络服务数据库向网络服务器发出加工请求,并对STEP中性文件进行几何模型重建,网络服务器确定加工请求后,与客户机进行指定服务绑定,将加工运动轨迹转换为相应的NC代码以XML发送至对应的搅拌摩擦点焊机器人。

图7 搅拌摩擦点焊机器人网络通讯

图8 某车体后门点焊

在方式②中,当客户机查询的是已存在的加工零件并只需要在已有加工轨迹上进行修改,那么网络服务器将从网络服务数据库中进行索引,在确定存在时则返回相应的XML数据文件通知网络服务器,并确认客户机的请求,与此同时,网络服务器与客户机绑定,对客户机传递的XML加工修改信息进行提取,并与网络服务数据库传入的数据进行组合,而后生成NC代码传入对应的机器人控制器中。

在搅拌摩擦点焊机器人加工过程中,机器人控制器将当前机器人的运动控制轨迹数据采样点以及其它控制与监控信息以XML文本实时地传递给网络服务器,网络服务器将提取相关信息分别传递至远程控制终端和远程监视终端,两终端从网络服务数据库获取加工零件和搅拌摩擦点焊机器人信息并与XML文本中相应信息组合生成在客户机上显示所需虚拟图像和文本信息,从而达到对工作现场搅拌摩擦点焊机器人实时控制与监控的目的。

4 结束语

采用机器人模块化数据库重组NC程序设计,通过XML文本进行数据的传递,以STEP中性文件几何信息作为基础,对搅拌摩擦点焊机器人运动进行了分析,并应用OCC搭建了搅拌摩擦点焊机器人无纸化加工软件平台,从而在复杂体焊接中能够方便地替代传统的示教方式。并利用面向服务的网络控制框架的方法,对搅拌摩擦点焊机器人组远程控制与监控进行了研究与设计。在下一步工作中,将在原有的无纸化加工软件上对弧焊、电阻点焊、激光焊等进行研究,使该软件能够应用于大部分的机器人焊接。并对原有面向服务的网络控制框架进行优化,扩充服务提供商功能,并向网络服务数据库发布相关服务信息,以提高焊接服务能力。在网络控制框架搭建的基础上,将引入网络云服务和私有云平台技术,使得原有网络服务能够适应不同的操作系统,并提高服务效率,降低无纸化软件的使用成本,同时降低服务消费者在软件购买和使用上的成本,以满足国内外企业的应用需要。

【1】焦恩璋,陈美宏.工业机器人离线编程研究[J].装备制造技术,2009(10):18-19.

【2】刘永,杨静宇.弧焊机器人工作站离线编程系统—WROBCAM[J].计算机辅助设计与图形学学报,2005,17(1):190-194.

【3】库卡柔性系统制造(上海)有限公司.库卡机器人初级编程[M].2006.

【4】仇晓黎,易红,吴锡英.STEP/XML产品数据模型转换编译系统的实现[J].成组技术与生产现代化,2004,21(4):5-8.

【5】国家质量技术监督局.GB/T 16656.1-1998工业自动化系统与集成之产品数据表达与交换[S].北京:中国标准出版社,2011.

【6】巩晓莹,李国,于元勋.XML用于机器人遥操作虚拟仿真[J].山东教育学院学报,2009(4):77-90.

【7】罗双胜,吴仲城,申飞.基于XML的可编程机器人传感器接口模块的设计[J].仪表技术,2008(3):57-59.

【8】韩建海.工业机器人[M].武汉:华中科技大学出版社,2010.

【9】KUKA Roboter GmbH.CAMRob 1.1 for KUKA System Software(KSS)V4.1 and V5.x[M].2006.

【10】KUKA Roboter GmbH.Expert Programming for KUKA System Software(KSS)[M].2003.

【11】KIM Bong Keun,MIYAZAKI Manabu,OHBA Kohtaro,et al.Web Services Based Robot Control Platform for Ubiquitous Functions[C]//International Conference on Robotics and Automation,2005:691-696.