基于UG和VERICUT的四轴自动编程及仿真

2013-08-22仲兴国

仲兴国

(沈阳理工大学应用技术学院机械与运载学院,辽宁抚顺113122)

多轴数控加工过程中,除提供x、y、z方向的线性移动外,还提供绕该3个轴的转动。4轴数控铣床结构通常是“3+1”形式,即在工作台上安装一个绕x轴旋转的转盘,从而形成x、y、z轴和A轴4个联动轴。多轴加工由于提供了旋转运动,刀具可以比较容易地到达希望的位置,实现零件的加工;通过编程软件设置刀具与零件表面的法向成一定角度,从而避免球头铣刀刀尖参与零件的切削,改善曲面切削质量。

目前采用编程软件生成的多轴数控刀路往往不能直接后处理去加工,而应在实际加工前进行刀轨的检查。虽然UG软件具有实体仿真切削功能,但是对于多轴加工来说,UG的实体仿真切削功能还不够强大,对于一些过切或干涉,有时无法体现出来。因此对于多轴数控加工编程来说,最好借助专业的仿真切削软件来模拟检验编制的多轴数控加工刀路。VERICUT数控加工仿真软件是美国CG Tech公司开发的世界上最先进的加工仿真软件之一,其Multi-Axis多轴仿真模块,能够模拟和验证4轴/5轴铣加工及4轴车削加工。对这些多轴加工进行碰撞、干涉检查,以提前预知并想办法解决可能出现的事故,是保护昂贵机床的很好手段。

作者以一个梅花筒零件为例,利用UG和VERICUT实现零件的自动编程和仿真。

1 梅花滚筒的四轴数控加工

1.1 零件的数控加工工艺分析

图1是一个梅花滚筒零件,材料为45钢,毛坯采用φ100 mm×300 mm的圆柱形棒料。

图1 零件图

该零件在“3+1”结构的四轴加工中心上加工,零件右端面安装在旋转自定心卡盘上,加工坐标系原点确定为零件轴线与零件左端面的交点,加工坐标系的x向与零件的轴线重合。零件的数控加工内容、切削刀具 (硬质合金刀具)和切削工艺参数如表1所示。

表1 加工工艺方案

1.2 加工参数

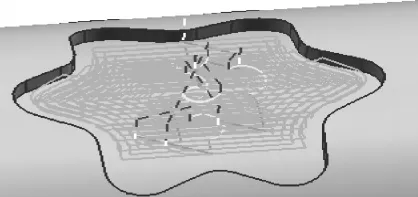

(1)粗加工 (采用型腔铣操作“CAVITY_MILL”)

设置“切削模式”为“跟随周边”,“步距”为“%刀具平直”,“平面直径百分比”为“20”,“每刀深度”为“1”。 “切削层类型”为“用户定义”,“已测量”从“顶层”, “范围深度”为“5.0”,其他默认。其结果如图2所示。对刀轨进行变换,结果如图3所示,其中,CAVITY_MILL_1_1为第一个(即原始生成的),CAVITY_MILL_2_1为将CAVITY_MILL_1_1轴向 (+x)平移100 mm复制出来的。其他6个刀轨为“绕直线旋转” “Multiple Copies”(多重复制)出来的,如图3所示。

图2 粗加工刀路

图3 刀轨变换

(2)精加工腔底 (采用可变轴铣,即4轴联动)

设置“创建操作”类型为“mill_multi-axis”,“操作子类型”为“VARIABLE_CONTOUR”,采用边界的驱动方式来限制刀具的切削区域,其他采用精加工的默认参数。生成的刀具轨迹如图4所示。将刀轨复制平移,然后用“绕直线旋转” “Multiple Copies”复制出其他6个刀轨。

图4 腔底精加工刀路

(3)精加工侧壁

生成的刀具轨迹如图5所示。

图5 侧壁精加工刀路

1.3 后置处理

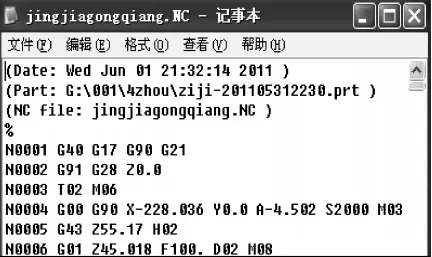

用UG自带的后处理构造器创建带A轴的后处理器,生成的部分NC程序如图6所示。

图6 程序头部分

2 采用VERICUT仿真切削

用VERICUT建立的机床模型是机床结构在计算机上的映射。在计算机上建立虚拟的机床本体、控制系统和刀具库,调用在UG中生成的NC代码驱动,就可以在计算机上看到和真实加工一样的效果。针对UG用户产生的G代码进行仿真的操作步骤如下:

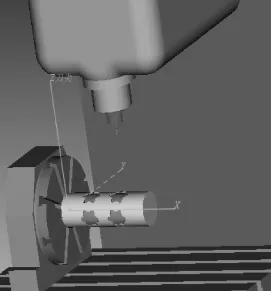

(1)建立机床组件树和机床实体模型

分析机床结构,配置运动链,按照运动链定义各运动轴。梅花筒零件是在4轴铣床上进行加工,必须构造一个4轴机床模型。打开 VERICUT,单击“Component Tree”依次添加 Base、z轴、Spindle、Tool、y轴、x轴、A轴、夹具和毛坯,形成组件树。机床模型及项目树如图7所示。

图7 机床模型及项目树

(2)建立机床刀具库

运行Tools-Tools manager建立刀库。VERICUT刀具库包含刀具的切削部分、刀杆和刀具的夹持部分,这些信息以.ds格式储存在刀具库中。

(3)进行切削仿真

在VERICUT系统中,通过单击“Setup”-“Toolpath”命令,将“Toolpath Type”设置为“GCode”格式,即可用于仿真G代码刀具轨迹文件。点击NC program控件后,调入在UG中生成的NC程序进行虚拟仿真加工,加工仿真的机床工件视图如图8所示。

图8 仿真切削结果

(4)仿真结果分析

数控加工中的干涉问题可以归纳为刀具快速定位时与工件的干涉以及刀具与机床附件及工件夹具的碰撞。对于仿真结果模型,一方面可以通过对其进行缩放、旋转、截切剖面操作并结合LOG日志文件观察工件的加工和碰撞干涉情况,并进行尺寸测量和废料计算;另一方面,还可以利用AUTO-DIFF模块进行加工后模型和设计模型的比较以确定两者间的差异以及过切和欠切情况,进而修改相应的刀具轨迹文件和参数,直至仿真完全达到要求为止。

3 结论

UG多轴加工主要通过控制刀具轴矢量、投影方向和驱动方法来生成加工轨迹。加工关键就是通过控制刀具轴矢量在空间位置的不断变化,或使刀具轴的矢量与机床原始坐标系构成空间某个角度,利用铣刀的侧刃或底刃切削加工来完成。

用VERICUT仿真系统模拟机床加工过程中,能真实地反映加工过程中遇到的各种问题,包括加工编程的刀具运动轨迹、工件过切情况和刀、夹具运动干涉等错误,甚至可以直接代替实际加工过程中试切的工作,并且提供了对刀位轨迹和加工工艺优化处理的功能,可以大大地提高零件的加工效率和机床的利用率。

【1】冯松涛.基于VERICUT的异型石材罗马柱数控加工仿真[J].机床与液压,2011,39(1):89-91.

【2】刘卫.基于VERICUT虚拟加工的应用[J].北华航天工业学院学报,2009,19(2):8-10.

【3】肖军民.UG数控加工自动编程[M].北京:机械工业出版社,2011.

【4】李磊.UGNX6.0数控加工技术[M].北京:中国铁道出版社,2010.

【5】杨胜群.Vericut数控加工仿真技术[M].北京:清华大学出版社,2010.

【6】朱正祥.基于VERICUT数控铣齿机加工仿真的研究与应用[J].机床与液压,2008,36(9):118-120.

【7】周立波.基于UG的数控机床加工仿真与编程系统的研究[J].机床与液压,2009,37(6):209-211.

【8】李晓东.基于UGNX/IS&V的数控加工仿真[J].机床与液压,2010,38(3):121-123.