高速加工中心自动换刀装置的研究

2013-08-22应保胜杨威邱新桥

应保胜,杨威,邱新桥

(1.武汉科技大学机械自动化学院,湖北武汉430081;2.湖北汽车工业学院机械工程系,湖北十堰442002)

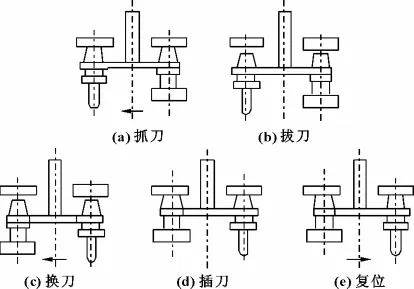

自动换刀装置是高速加工中心的重要功能部件,它进行一次换刀循环的最基本动作为:抓刀、拔刀、换刀、插刀、复位,如图1所示。

图1 自动换刀循环的最基本动作

目前主要采用弧面分度凸轮机构来完成换刀动作,但是作为关键部件的弧面分度凸轮存在以下不足:(1)与国外成熟技术相比,我国在弧面分度凸轮的研究上还有一些关键技术问题没有解决,如:优良运动曲线的选择、机构运行的可靠度、复合凸轮的设计等[1];(2)弧面分度凸轮加工困难,必须采用专用的数控机床或5轴联动的数控加工中心进行加工[2];(3)售价昂贵,后续的维护费用也不容忽视。因此,作者对自动换刀装置进行研究,提出一种代替弧面分度凸轮实现换刀的新装置及方法。

1 弧面分度凸轮自动换刀装置

弧面分度凸轮是一种用于空间垂直交错轴间传递间歇分度或步进运动的机构,也称为滚子齿形凸轮、蜗杆凸轮、菲固森凸轮等。应用于自动换刀装置的弧面凸轮是多头的,其轮廓曲面是旋转弧面,其上有多个独立的凸轮槽,每个凸轮槽分别由3段凸轮曲线(面)及直线 (槽面)组成;凸轮槽将多段独立的凸轮曲线 (面)、定位直线 (槽面)按照运动要求平滑地衔接,布置在一个360°的圆周上[3-4]。

弧面分度凸轮自动换刀装置的换刀原理是:弧面分度凸轮和与其配套的分度轮组成弧面分度凸轮机构,通过相应机构固定联接分度轮与换刀臂。在一个换刀循环里,弧面分度凸轮向一个方向转动,其上的凸轮槽推动分度轮旋转,带动换刀臂转动。先使换刀臂正转θ(θ为不工作时换刀臂的位置角),停歇τ(用来锁刀和拔刀)后,再继续正转180°(换刀臂两端的刀具换位),然后再停歇τ(用来松刀和插刀),最后反转θ返回到初始位置。

2 新的自动换刀装置及原理

2.1 换刀方案分析

高速加工中心自动换刀装置应当具备换刀时间短、刀具重复定位精度高、安全可靠等特性。为了兼顾设计制造方便的要求,新的自动换刀装置的主要零件采用凸轮、齿轮、齿条等[5]。

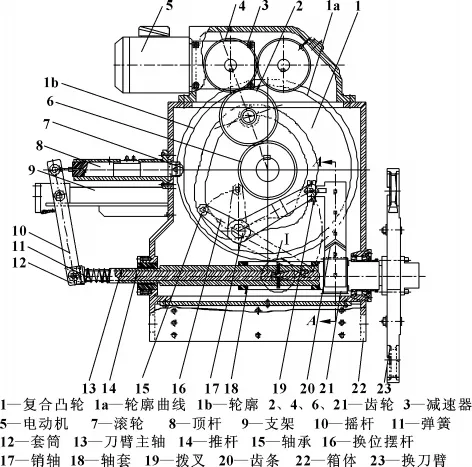

如图2所示,新的自动换刀装置的原理是:由电动机提供动力,经动力传动机构传递给平面凸轮,驱动摆杆、齿条运动,齿条与齿轮啮合;利用凸轮轮廓的升程与回程,使齿轮正反向旋转;齿轮带动换刀臂相应地正反向旋转,使换刀臂两端的刀具相互交换位置。

图2 新的自动换刀装置原理图

由于平面凸轮的升程与回程必须相等,因此齿轮在一次换刀循环里正反向旋转的角度也相等。但是自动换刀装置要求在一次换刀循环里,换刀臂的正反转转动角度相差180°。这就需要在齿轮与换刀臂之间设计一套传动离合机构,当换刀臂完成换刀返回到初始位置时,传动离合机构断开齿轮与换刀臂之间的动力传递,使凸轮继续转动的同时换刀臂不转动;当凸轮返回到初始位置时,传动离合机构接通,为下一个循环做准备。

综上所述,新的自动换刀装置由刀具换位机构和传动离合机构来代替弧面分度凸轮机构。

2.2 新的自动换刀装置

2.2.1 刀具换位机构

刀具换位机构如图2、3所示,主要由复合凸轮1、换位摆杆16、拨叉19、齿条20、齿轮21、滚动导轨副 (由导轨24、两个滑块25等组成)等组成。复合凸轮1与换位摆杆16的一端通过轴承15联接,轴承15在复合凸轮1的沟槽内滚动;换位摆杆16的中部用销轴17固定在箱体22上;换位摆杆16的另一端通过拨叉19与齿条20联接;齿条20由滚动导轨副支承在箱体22的内壁上;齿轮21套在刀臂主轴13上,齿轮21的一侧与传动离合机构固定联接。

图3 图2所示的A-A剖视图

复合凸轮1推动换位摆杆16摆动,换位摆杆16带动齿条20往复运动,齿条20驱动齿轮21旋转,齿轮21通过离合机构将动力传递给换刀臂23,使换刀臂23做正反向旋转运动;换刀臂23的运动特性是由复合凸轮1的轮廓曲线1a控制的;轮廓曲线1a是双停留式凸轮,满足换刀臂的运动要求:先正转θ、停歇τ后,再继续正转180°,然后再停歇τ,最后反转θ返回到初始位置。

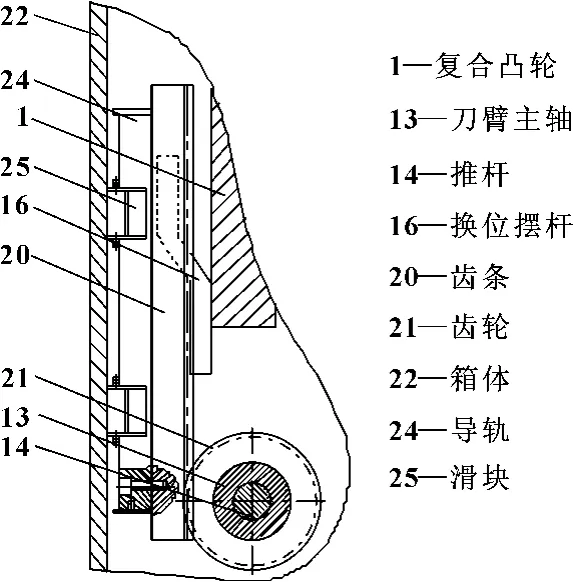

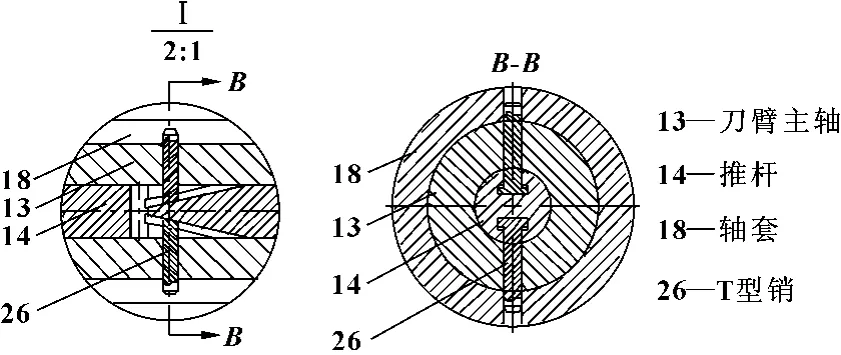

2.2.2 传动离合机构

传动离合机构如图2、4所示,主要由复合凸轮1、顶杆8、摇杆10、弹簧11、刀臂主轴13、推杆14、两个T型销26、轴套18等组成。复合凸轮1与滚轮7接触,滚轮7安装在顶杆8的右端;顶杆8的左端与摇杆10的上端通过销联接;摇杆10的中部用支架9固定在箱体22的外侧壁上;摇杆10的下端通过套筒12与推杆14左端的弹簧11接触;弹簧11的右端由刀臂主轴13的左端挡住;刀臂主轴13是空心的,推杆14的右端插入刀臂主轴13内;换刀臂23固定安装在刀臂主轴13的右端;推杆14的中部加工有T型槽,T型槽的底面与推杆14的径向截面成一预定角度;T型销26安装在T型槽内,并插入刀臂主轴13、轴套18的孔中,用于联接刀臂主轴13与轴套18。轴套18套在刀臂主轴13上,轴套18的一侧与齿轮21固定联接。

当复合凸轮1的轮廓1b处于升程阶段时,推动顶杆8向左运动,顶杆8推动摇杆10摆动,使推杆14左端的弹簧11被压缩,与此同时推杆14相对刀臂主轴13向右移动一预定距离,T型槽拉T型销26,使T型销26沿自身轴线向下运动,齿轮21与刀臂主轴13之间的联接断开,使复合凸轮1到换刀臂23的动力传递断开。

图4 传动离合机构

当复合凸轮1的轮廓1b处于回程阶段时,其轮廓远离顶杆8,解除对顶杆8的挤压,推杆14左端的弹簧11复位,使推杆14相对刀臂主轴13向左移动返回到初始位置,T型槽推T型销26,使T型销26沿自身轴线向上运动,齿轮21与刀臂主轴13之间的联接接通,使复合凸轮1到换刀臂23的动力传递接通。

2.3 详细工作过程

如图2、3、4所示,电动机5提供动力,经减速器3和齿轮4、2、6传递给复合凸轮1;由刀具换位机构使换刀臂23完成刀具换位;换刀臂23返回到初始位置时,传动离合机构断开齿轮21到换刀臂23之间的动力传递,使齿条20继续运动返回到初始位置,同时齿轮21空转、刀臂主轴13及换刀臂23停止转动;最后传动离合机构复位,复合凸轮1返回到初始位置,换刀结束。

3 结论

新的换刀装置位置对位置换刀时间在2 s以内,结构简单、加工方便,能代替弧面分度凸轮机构完成换刀。

【1】谢政.加工中心换刀机械手的研究[D].湘潭:湘潭大学,2008:7.

【2】刘昌琪,牧野洋,曹西京.凸轮机构设计[M].北京:机械工业出版社,2005:89.

【3】杜祖钧,贾争现,曹巨江.滚子齿形凸轮循环图的设计与分析[J].西北轻工业学院学报,2002(5):30-33.

【4】马大勇,仝崇楼,龚小平.弧面分度凸轮机构分析及其虚拟样机技术的发展[J].机床与液压,2007,35(10):189-191.

【5】曹秋霞.小型立式加工中心无机械手自动换刀装置的设计[J].机床与液压,2006(9):54-56,108.