基于ANSYS的超临界锅炉给水泵超高液压螺栓拉伸器的优化设计

2013-08-22张江涛徐海旭郑昱

张江涛,徐海旭,郑昱

(上海电力修造总厂有限公司,上海201316)

随着电力机组容量的增大及核电的日益发展,设备对螺栓拉力的要求提高,单靠扭矩计算拉力已不能满足精度要求。液压螺栓拉伸器是一种专门用于螺栓紧固和扯卸的工具,运用液压系统使被紧螺栓拉伸达到预定载荷,然后机械地锁定在紧固件,从而达到预紧的目的。它的使用范围越来越广,载荷压力的要求也越来越大,相应螺栓拉伸器的材料选择和强度变得非常重要。以有限元优化及大量实验作为基础,某公司研制出具有先进水平的超高压超小空间使用的液压螺栓拉伸系统,并成功地应用于国产600 MW超临界机组上,仿真分析和实验结果得到很好的验证,形成一套自行研发超高压螺栓拉伸器的方法。

该公司研制的螺栓拉伸器结构紧凑,操作方便,安全经济;多个螺栓同步拉伸,使整圈螺栓受力均匀;紧固精度高,无摩擦,均匀地实现接合,装配率得到提高,实践证明它是非常可靠的。作者主要利用ANSYS软件对螺栓拉伸器的优化方法进行探讨。

1 螺栓拉伸器的结构及工作原理

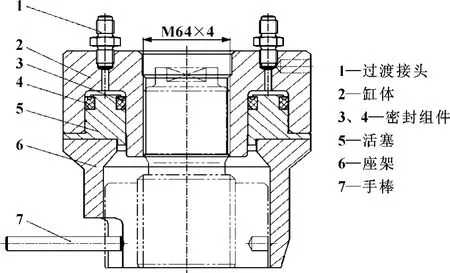

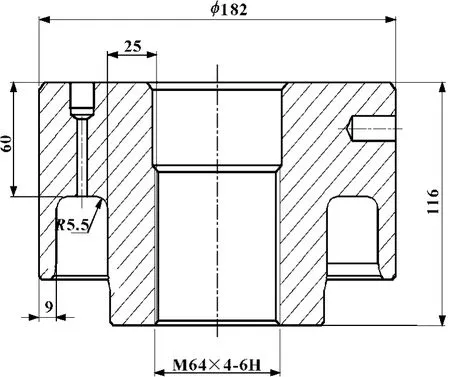

螺栓拉伸器 (图1)主要由液压缸、座架6和过渡接头1组成。其中,液压缸包括缸体2、活塞5和密封组件3、4,加上人工需用的手棒7,就构成了整个螺栓拉伸器的系统。液压缸位于螺栓的中轴线位置,直接对螺栓施加轴向拉伸力,使其在弹性变形范围内被拉长,螺母就会变得易于松动。螺栓的延长量或拉伸量产生了螺栓紧固所需的夹紧力。螺栓受到拉伸时,螺母会与接触面脱离开来,操作人员用手棒在拉伸器下端的开口处转动螺母。卸掉拉伸器的油压后,螺母再次和接触面紧贴,从而使螺栓的轴向形变锁住。具体操作为先往螺栓上旋上螺母,插上座架,然后套上螺栓拉伸器,通过过渡接头往油缸里通油增压,接着人工旋紧螺母,最后卸压,取下工具,螺栓就被紧固,达到用户的需求。

图1 螺栓拉伸器的结构示意图

2 有限元模型的分析

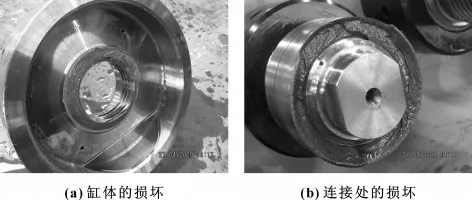

通过力学理论分析可知,如果螺栓拉伸器在高压作用下被破坏,那么危险处是油缸内腔的拐角处。此地方的导角处易产生集中应力,如果材料选用不当,并且结构设计不合理,螺栓拉伸器在超高压的工况下,缸体拐角处极易遭到损坏,如图2所示。接下来基于ANSYS软件可单独对设计的缸体模型进行有限元分析。

图2 螺栓拉伸器缸体的损坏

2.1 缸体模型的简化

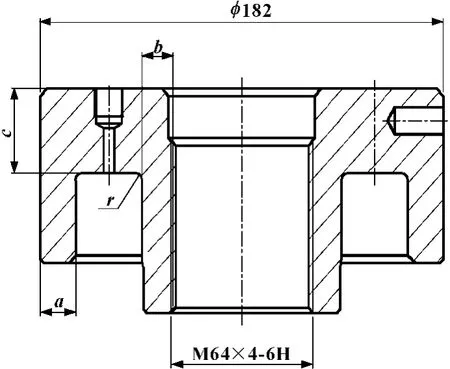

缸体的模型初步选定:活塞内、外径分别为90和150 mm;液压面积为11 310 mm2;活塞行程为10 mm;最大工作压力和最大实验压力分别为115和143 MPa;油缸材料为25Cr2MoVA。图3为缸体的结构示意图,标记a=16 mm,b=14 mm,c=34 mm,r=3 mm。

图3 缸体的示意图

当活塞达到最大行程、缸体内的工作压力最大时,以这个临界条件作为临界静力分析的基础,校核危险处的强度。同时,罐油孔相对于模型的尺寸很小,可以忽略,模型简化如图4所示。

图4 缸体三维模型的简化

简化后的模型易于划分网格,并且关键处得到的结果基本上不变,工作人员能够节省大量的时间,且对模型尺寸修改后的对比分析有一定的准确性。

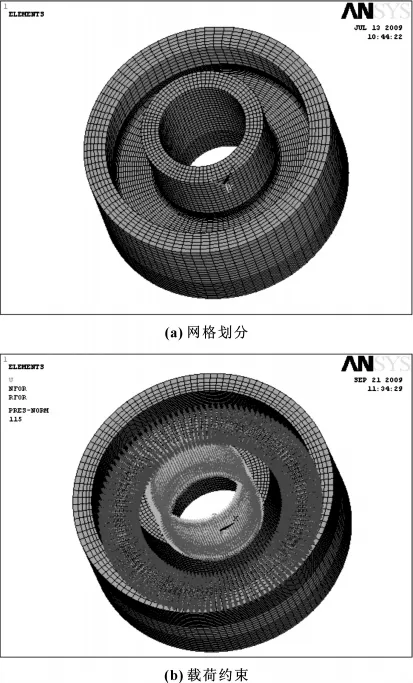

2.2 有限元前处理

根据《机械工程材料性能数据手册》可知:25Cr2MoVA材料在室温下的弹性模量为E=211 GPa,泊松比 ν=0.3。在 ANSYS中选取单元:brick8node45。在缸体拐角处划分网格要密,有利于分析的准确度。进行计算时,活塞的下端和缸体的右端连接处按照实际的尺寸采用全约束固定方法,在活塞的行程最大处加载相对应的载荷。对模型进行网格划分,如图5所示。

图5 缸体的有限元前处理模型

2.3 有限元后处理

利用ANSYS对模型求解得应变应力云图,如图6所示。

通过图6不难发现缸体内部接近螺栓一端的拐角处有局部应力,此处有最大的应力值,其值为1 203 MPa,大于材料的屈服极限,甚至远大于材料的强度极限,是最易破坏处;并且缸体的外端有最大的变形,其值为0.187 mm。接下来在保证液压面积基本不变的情况下,对活塞的内外径、缸体上端厚度以及内腔导角进行优化分析,主要尺寸为a,b,c,r。

图6 缸体的应变和应力云图

2.4 缸体的有限元结构优化

缸体的设计最优状态是使该结构拐角处的集中应力系数最小,因此针对此问题,选择设计变量为:[x1,x2,x3,x4]T= [a,b,c,r]T,其中 6 mm≤a≤20 mm;10 mm≤b≤30 mm;30 mm≤c≤65 mm;2 mm≤r≤6 mm。状态变量 s=(l-a)2-(m+b)2,保持其面积值不变,其中m为螺栓的半径,l为缸体总长度。由于优化任务是使缸体的应力集中系数最小,所以建立目标函数如下:min K=Smax/S,其中K为应力集中系数,Smax为缸体拐角处的最大当量应力(按第四强度理论),S为缸体的当量应力。通过有限元优化分析,得到的优化尺寸a,b,c,r分别改为9,25,60,5.5 mm,如图7所示。

优化求解得到应变和应力云图,见图8。由图可知:最大应力还是发生在缸体内腔拐角处,但是最大应力由1 203 MPa变为587.5 MPa,远小于材料的屈服极限,并且安全系数为1.34。应变也有了很大的改变,最大位移在缸体外端,为0.092 5 mm。

图7 油缸尺寸修改后的模型

图8 优化缸体的应变和应力云图

以上分析模拟的是实际运用中的压力荷载 (115 MPa),但出厂前需要做一些耐压试验。按照ASME KT-311章规定试验压力143 MPa,将拉伸器设备整体在油压下试验,保压10 s。运用软件校核得到的应变和应力云图如图9所示。

图9 试验缸体的应变和应力云图

做油压试验时,缸体的最大集中应力为715.2 MPa,小于材料25Cr2MoVA的许用应力。同时,按照JB/T 6390-2007中试验方法的检验规则,螺栓拉伸器外径允许的变形量 (缸体外端的最大位移)为0.113 mm,在标准控制的范围内。对以上缸体的有限元分析结果做小结,如表1所示。

表1 ANSYS求解的数据对比

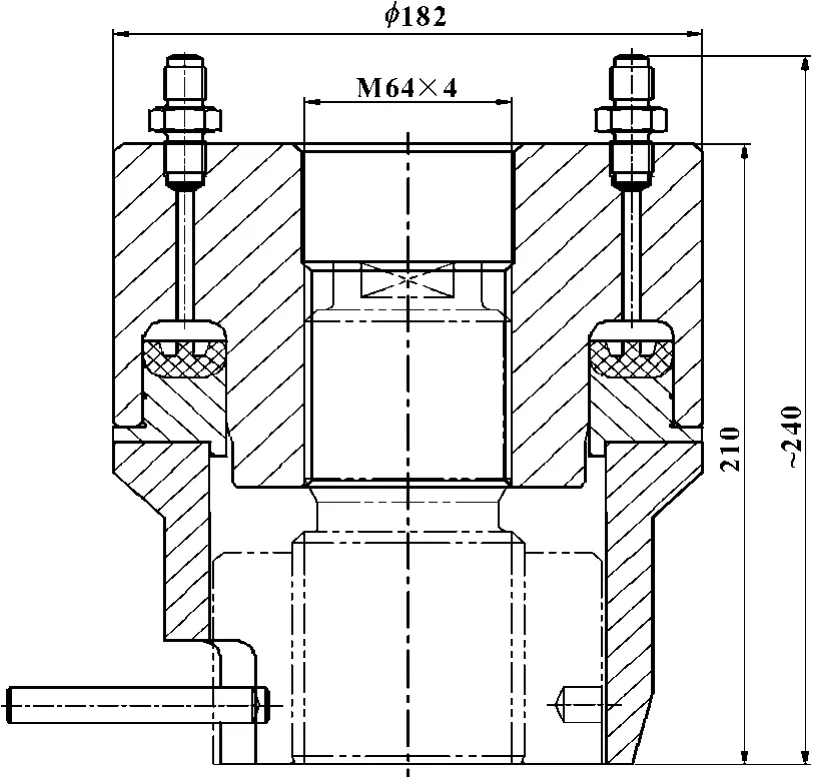

通过采用ANSYS对缸体进行优化设计,以及对密封圈和座架的结构进行改造,整体螺栓拉伸器的结构可修正为图10所示,即为螺栓拉伸器的最终示意图。

图11为加工出的优化后缸体。根据优化后结构,公司投入生产,然后做一定试验来验证结构的合理性,试验如图12所示。

图10 优化后的整体结构

图11 加工出优化的缸体

图12 优化后螺栓拉伸器的试验

此次试验共试做了4套拉伸器,试验前和耐压试验后,缸体外端直径值均无塑性变形,无泄漏,检查缸体和活塞作相对运动部分无表面划伤,密封圈无撕裂现象。缸体按JB/T 4730.5-2005渗透检测,质量等级为I级。得到的结果是非常理想的,为设备安全生产提供了依据。

3 优化后缸体的疲劳分析

ANSYS的疲劳分析工具采用广泛使用的应力—寿命方法,综合考虑平均应力、载荷条件与疲劳强度系数等疲劳影响因素并按线性累积损伤理论进行疲劳计算。

应力水平下的疲劳寿命根据相应材料的S-N曲线得到。S-N曲线描述的是应力幅Sa和该应力幅下开始破坏的循环数N的关系,它能较准确地描述材料的疲劳循环破坏特性。

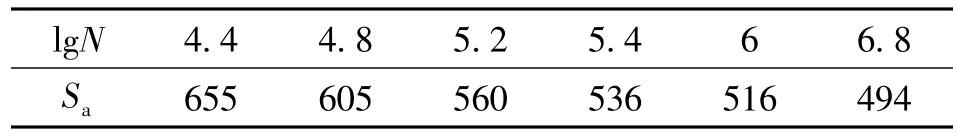

表2 S-N曲线

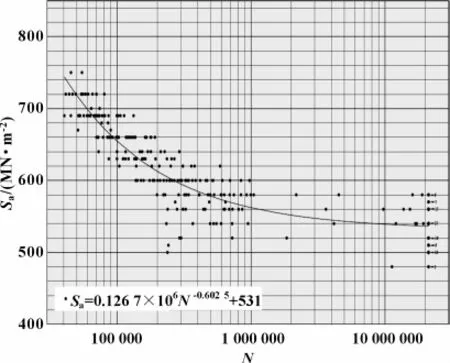

将ESDU(英:工程科学数据组织)-G41400中Cr-Mo合金钢的S-N曲线 (图13),近似作为该合金材料的S-N曲线。

图13 Cr-Mo合金钢的S-N曲线

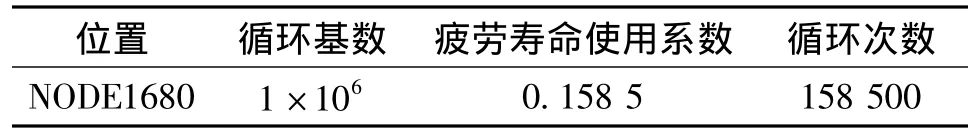

选取图13中数据 (如表2)作为输入的疲劳数据。模型中集中应力最大处即节点1 680的疲劳分析为事件1,由于节点应力不能直接在结果文件中输出,所以手工输入节点载荷步的应力。将载荷循环次数设为1×106,运算求解得到缸体的循环寿命如表3。

表3 缸体循环寿命

通过ANSYS求得的循环次数已经满足螺栓拉伸器生产作业中的需求,用户可以安全地使用该结构的产品。

4 结论

(1)利用ANSYS软件对缸体进行强度校核,发现危险截面处的集中应力大于材料的强度极限。通过优化结构尺寸使得最大应力值在超高压下小于许用应力,并且最大位移控制在标准范围内。

(2)该公司研制的螺栓拉伸器需做大量的型式试验和出厂试验。作者在ASME规定的试验压力工况下,对缸体进行有限元校核,得到的后处理也符合强度要求。

(3)螺栓拉伸器的工作环境比较恶劣,如果长期工作在超高压工况下,容易产生疲劳破坏,并且会给整套设备带来严重的后果。通过有限元疲劳分析,可得到其使用寿命为158 500次,为用户安全使用该产品提供了依据。

【1】全国液压与气动标准化技术委员会.JB/T 10205-2000液压缸技术条件[S].北京:机械工业出版社,2000.

【2】ASME锅炉及压力容器委员会.ASMEI-2007 ASME锅炉及压力容器规范:I:动力锅炉建造规则[S].北京:中国石化出版社,2011.

【3】吴凤和.液压拉伸装置设计[J].机床与液压,2002(1):112.

【4】徐为,罗富春,胡蕴成,等 汽轮发电机组联轴器液压拉伸螺栓的开发应用[J].热力发电,2003(12):43-45.

【5】邵立武,姜毅,傅德彬,等.基于有限状态机的多级液压缸仿真分析[J].机床与液压,2012,40(1):121-123.

【6】周小鹏,朱新才,冯威,等.液压缸测试台的设计[J].液压与气动,2012(1):62-63.