基于2D高频数字阀的高速数控冲床液压控制系统设计

2013-08-22童小利金秋春

童小利,金秋春

(1.郑州航空工业管理学院机电工程学院,河南郑州450015;2.郑州航空工业管理学院计算机科学与应用系,河南郑州450015)

数控冲床是集机、电、液于一体的前沿产品,广泛用于各类金属薄板零件加工,是一次性自动完成多种复杂孔型和浅拉深成型的板材加工关键设备。市场需求量大,我国年需求总量为3 000~5 000台套,估计将多年保持快速增长的态势[1],而我国进口数控板材加工设备占据市场主导地位,其中高端产品国产品牌几乎为零,而低端产品占20%左右。

目前,我国高速数控冲床液压控制系统主要依赖国外进口,成本高[2],因此迫切需要开发高技术含量的国产高速数控液压装置,与进口产品形成真正的竞争,削弱进口产品的市场份额。

作者将针对切削频率为1 000次/min的高端数控冲床提出一种液压控制系统。

1 高速数控冲床液压装置方案和原理

1.1 工况的分析

该高速数控冲床液压装置直接装在冲头上,控制冲头完成冲孔、压印、弯曲、成形等工艺。要求该液压装置可以控制滑块的上、下运动速度和停滞位移连续可控,实现空程快速下行、慢速冲压、快速回程;可以控制冲压力的大小,并在整个行程中提供最大的工作压力;冲压频率高。也即是要求可以设定冲裁加工工艺的速度、位置以及冲压力的大小等参数。冲压频率与冲压行程、冲压板厚等参数有关,直接影响数控冲床的生产效率,作者主要针对冲压频率为1 000次/min的液压系统进行设计。该液压系统其他参数为活塞最大行程40 mm,最大冲压力330 kN,工作行程5 mm,冲裁板厚1 mm。

1.2 核心控制元件的确定

高速数控冲床液压系统具有压力高、流量大、频率高的特点,其设计的关键是液压核心控制元件和控制策略。由文献[3]知数控冲床的伺服驱动技术发展趋势是全数字化。全数字化不仅包括伺服驱动内部控制的数字化,伺服驱动到数控系统接口的数字化,而且还应该包括测量单元数字化。目前电液数字控制的实现方法一般有两种:采用伺服阀或比例阀的传统的间接数字控制模式和采用2D高频数字阀的新型的直接数字控制模式。前者需D/A转换接口,具有系统复杂、价钱昂贵、维护麻烦、温飘、零飘、滞环等缺点[4];后者无需D/A转换接口,具有重复精度高、无滞环、抗污染能力强等优点[5]。2D高频数字阀的结构简单,换向可靠,抗污染能力强,具有重复精度高、无滞环的优点,利于得到高的频率,可实现直接数字化控制,工作压力为40 MPa,公称流量为400 L/min,响应时间 3 ms,频宽 200 Hz[6-7],是高速数控冲床液压系统控制元件的首选,故该液压系统采用2D高频数字阀作为核心控制元件。

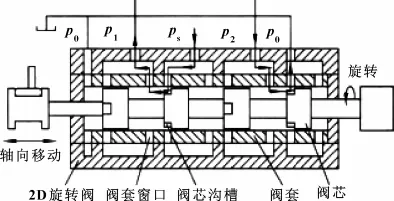

如图1所示2D阀具有双自由度,即阀芯具有径向的旋转运动和轴向的平移运动。阀芯由步进电机驱动旋转,使得阀芯沟槽与阀套上的窗口相配合的阀口面积大小呈周期性变化,由于相邻台肩上的沟槽相互错位,因而使得进出口的两个通道的流量大小及方向以相位差为180°发生周期性的变化,以达到换向的目的,从而控制油缸的频率。阀芯由另一个步进电机以及传动机构驱动作轴向运动,使阀口从零 (阀口完全关闭)到最大实现连续控制。阀芯作轴向运动,从而改变周期性变化阀口面积的大小,进而控制2D阀的流量输出,从而控制油缸的压力和位移。

图1 2D高频数字阀作原理图

对于全开口型2D高频数字阀,其换向频率为

式中:n为步进电机的转速;Z为阀芯单个轴肩的沟槽个数,通常取Z=4。

从公式可见阀的频率与阀芯单个轴肩的沟槽个数成正比,也与步进电机的转速成正比。因而除了通过改变阀芯单个轴肩的沟槽个数 (硬件)来提高工作频率外,还可以通过提高阀芯的转速 (软控制)来提高高频数字阀换向频率。

1.3 系统方案的确定

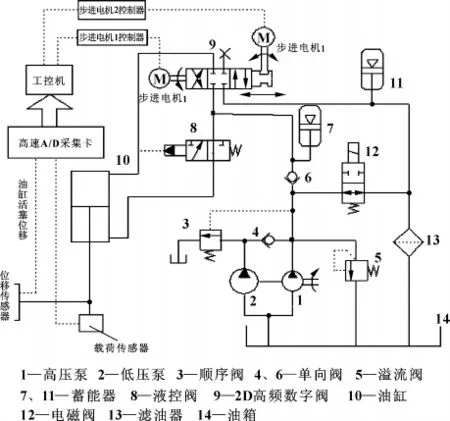

考虑到该冲床在工作进给时负载较大,速度较低,而在快进、快退时负载较小,速度较高,从节省能量、减少发热考虑,泵源系统宜选用高、低压双泵供油。此外为了更大幅度地调节快进、快退时的速度,实现快速冲压,同时也为了减小油缸活塞的直径,该液压系统采用液动阀控制的差动连接。另外在进油路中采用蓄能器储存能量,补偿油缸快速下行时的流量。考虑到换向、机械冲击在管路内会产生压力尖峰,产生噪声,在回油路中采用蓄能器吸收这些冲击,实现换向以及运行平稳并降低噪声。根据以上分析确定的液压原理如图2所示。

图2 高速数控冲床液压系统控制原理图

其工作原理为:通过工控机先设定冲压的频率、工作行程、板材厚度、冲压力大小等工艺参数。电磁阀14通电,系统开始工作,此时2D高频数字阀由工控机通过2D阀控制器控制步进电机1转动,使得2D高频数字阀处于右位,高、低压泵同时向主油路供油。高、低压泵以及蓄能器同时经2D高频数字阀9右位向油缸的上油腔供油,油缸下油腔的液压油通过液动阀8也向2D高频数字阀9右位供油,行成一个差动回路,活塞杆带动冲头快速向下运动。当冲头遇到工件受阻时,系统压力升高,达到液动阀8的设定压力时,阀8右位接通,差动回路切断,低压泵2经顺序阀3卸载,高压泵1经2D高频数字阀9右位向油缸上油腔供油,下油腔液压油经液动阀8右位回油箱,活塞向下运动,完成冲压工艺。位移传感器检测到冲头到达下位极限时,工控机发出信号,控制步进电机1转动一定的角度 (如θ/2)时使得2D高频数字阀处于左位,同时负载消失,系统压力降低,液动阀8右位接通,此时高、低压泵以及蓄能器通过液动阀8向油缸下油腔供油,油缸上油腔油液通过2D高频数字阀左位回油箱,活塞作快上运动,此时完成一次上下往复运动,如此重复循环,完成系统的快速往复运动。当电磁阀14断电时,压力油不通过主油路,通过溢流阀流回油箱,此时高、低压泵卸荷。

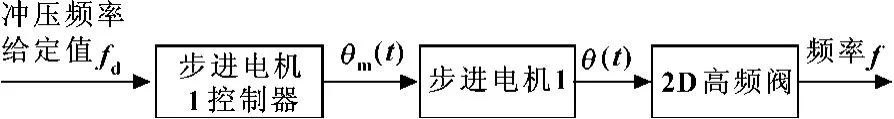

油缸频率控制原理如图3所示。由工控机键盘输入频率给定值,工控机将给定频率值输给步进电机1控制器,将信号传化成旋转磁场的角位移信号θm(t),驱动混合式步进电机1,使其输出角位移信号为θ(t),步进电机1旋转使得进出口的两个通道的流量大小及方向以相位差为180°发生周期性的变化,使得2D阀换向,产生一个频率fv,这个频率也即为油缸的冲压频率fp。通过改变工控机设定值,从而改变步进电机1的旋转速度很方便地控制油缸的冲压频率f。

图3 油缸频率控制原理图

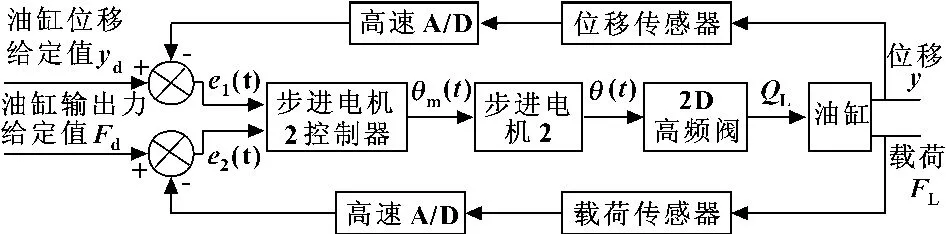

油缸活塞位移、输出力控制原理如图4所示。载荷传感器检测到油缸实际输出的力 (或位移)大小,与给定力 (或位移)值相比较形成误差信号e1(t)(或e2(t)),通过步进电机2控制器将误差信号传化成旋转磁场的角位移信号θm(t),驱动混合式步进电机转子转动,使其输出角位移信号为θ(t),通过传动机构转化成2D阀芯的轴向位移xv,阀芯位移的变化引起2D阀输出的负载流量 (或位移)发生改变,从而消除油缸的输出载荷 (或位移)误差,使得油缸的输出载荷 (或位移)与设定值保持一致。

图4 油缸活塞位移、输出力控制原理图

2 液压系统的基本参数设计

2.1 初选液压缸的工作压力

参考同类型数控冲床,采用高、低压供油,初步选定高压为pH=28 MPa,低压pN=8 MPa。在差动状态下,临界压力ps可尽量选高,但ps又不宜过高,以防止模具接触板料时的冲击使回路压力超过系统最高压力28 MPa。综合考虑,ps先选定为21 MPa。

2.2 确定液压缸的主要结构尺寸

单出杆式油缸的无杆腔工作面积大,在同样的供油压力条件下,油缸的输出力较大,而且可以得到较低的稳定运动速度。这对于获得低的进给速度以便满足精加工要求具有很大的意义。考虑输出力和速度的要求,选用单出杆式油缸做为专机的执行元件。

快进时采用差动联接,并取无杆腔有效面积A1等于有杆腔有效面积A2的两倍,即A1=2A2。

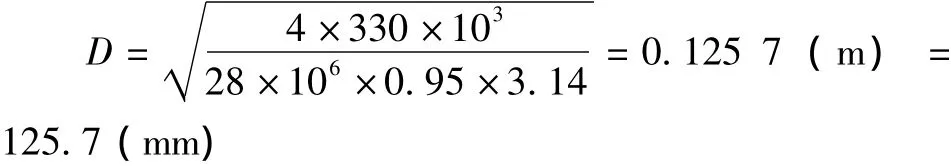

取机械效率ηm=0.95,则:

按GB2348-80标准取D=125 mm,由A1=2A2可知活塞杆径:d=125×0.707=88.4(mm),按 GB 2348-80活塞杆直径系列取:d=90 mm。

2.3 泵的流量计算

系统所需总流量为:

Q=KL[(A1-A2)×(L-L1)+A1×L1+A2×L)]×f=1.3 × [(12 265.6-5 907.1)× 10-6× (5-1)×10-3+12 265.6 ×10-6×1×10-3+5 907.1 ×10-6×5]×1 000=87.405 × 10-3(m3/min)=87.405(L/min)式中:KL为系统泄漏系数,一般取 KL=1.1~1.3,现取 KL=1.3。

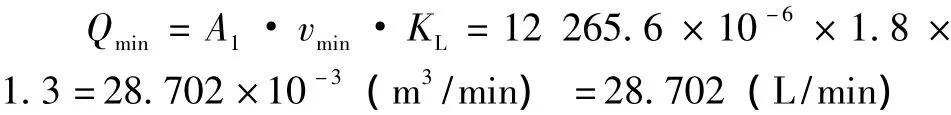

参考同类产品可取工进时的速度也即整个液压系统最小速度为1.8 m/min,则液压系统最小流量为:

高压泵流量 QN2>Qmin=28.702 L/min。

而在一周期中系统最大流量发生于差动快进末期(即活塞由冲程快进转为工进时刻),它由高、低压泵流量和活塞杆腔排出的流量共同组成,故低压泵流量为:

QN1> Q-Qmin=87.405-28.702=58.703 L/min

2.4 冲压周期T及频率f的计算

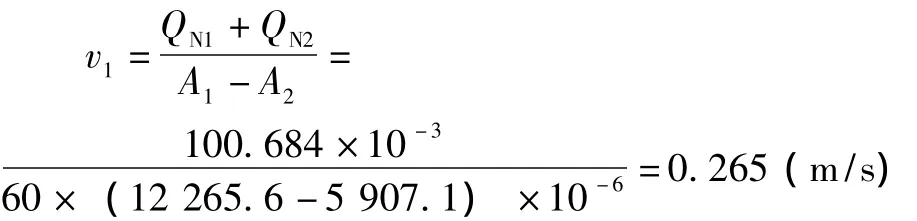

活塞差动下行速度:

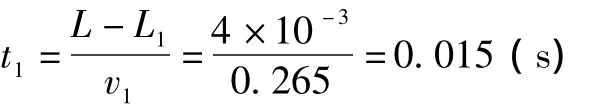

活塞差动下行时间:

活塞工进下行速度:

活塞工进下行时间:

活塞快退速度:

活塞回程时间:

3 结论

作者提出的液压控制系统采用2D高频伺服阀作为核心控制元件,响应频率高达1 000次/min,直接通过改变2D高频数字阀的阀芯转速,也即改变阀芯旋转速度驱动步进电机1来改变整个液压系统的频率,使得该液压系统更具柔性。该2D高频伺服阀直接由步进电机驱动,无需D/A转换,直接将输入信号转换为与步数成比例的阀输出信号,实现了完全数字控制,控制重复精度高、无滞环,系统结构简单。此外该液压控制系统能设定冲头的上死点、下死点、工作行程以及油缸输出载荷大小。

【1】陈田玉,陈玮,王钦若,等.数控板材加工装备的关键技术研究[J].机床与液压,2006(11):43-46.

【2】童小利,吴百海,肖体兵,等.新型复合四通逻辑阀控高速数控冲压成型电液控制系统[J].机床与液压,2005(11):65-67.

【3】吴秀峰,张婷婷,周亚丽.高速数控冲液压装置设计开发[J].装备,2007(3):41-42.

【4】裴翔,杨继隆,郑家锦,等.直动式电液数字伺服阀性能分析研究[J].浙江工业大学学报,2001(3):30-33.

【5】易际研,李胜,阮健.2D数字伺服阀的频响特性研究[J].机床与液压,2009,37(11):67-70.

【6】陈立旦.新型2D高频阀设计及性能分析[D].杭州:浙江工业大学,2008.

【7】徐梓斌,李胜,阮健.2D高频数字换向阀[J].液压与气动,2008(2):79-81.