大比表面积钛黑颜料的制备和表征

2013-08-20潘明初王燕南徐海泉杨宇翔刘向农

潘明初 王燕南 徐海泉 杨宇翔*, 刘向农

(1 温州大学化学与材料工程学院,温州 325035)

(2 华东理工大学化学与分子工程学院,上海 200237)

(3 扬州大学测试中心,扬州 225009)

0 引 言

目前化妆品中常用的黑色无机颜料有炭黑和铁黑。其中,炭黑具有不易分散和含有对人体有害的致癌物3,4-苯并芘等缺点[1-2],而铁黑的不足则是具有磁性,易发生凝聚及热稳定性差。因而,一种新型的钛黑颜料(黑色钛氧化物)逐渐被人们所采用,有关黑色钛氧化物的研究已经半个世纪。黑色钛氧化物是一种低价钛氧化物或混合价钛氧化物[3],如TiO,Ti2O3,TinO2n-1(1≤n≤10)等[4-6]。黑色钛氧化物的优点是黑色度纯正,热稳性很高,在树脂和水中具有良好的分散性,耐酸碱性、耐溶剂性好,无化学毒害;其粒径可以达到微米级或纳米级,有很强的着色能力,是一种前景非常好的黑色颜料和可见光降解材料[1~8]。

黑色钛氧化物的制备方法一般有还原TiO2法和还原TiO2包覆云母法,例如,Shio 在低压条件下,分别以硅、氢化钛、氢化钙和活性炭为还原剂,氨化合物为助还原剂,在700~950 ℃温度下煅烧TiO2,得到低价黑色钛氧化物[1-2]。

Wang 以Ar、H2和H2O 组成的还原性混合气体为等离子电源工作气体,电弧等离子体法制备了蓝色光泽的低氧化态钛氧化物(Ti5O9,Ti9O17和TiO)[4-5]。Kendall 将TiO2置于含有活性炭的载体表面,通过在还原性气氛中高温煅烧,制备黑色钛氧化物[7]。Bujard 将TiO2用H2和TiCl4混合气体在600~1 400℃煅烧还原,生成混合价态的黑色钛氧化物;不仅如此,Bujard 还以锐钛矿型、 金红石型和钛矿型TiO2超细粉体在气态肼酸酐气氛中,在700~1 100 ℃煅烧,得到超细黑色钛氧化物[8]。Tan 以核壳结构的中空乳胶粒为模板,制备核壳结构的TiO2前驱体,然后在NH3气氛中煅烧,制备具有核壳结构的黑色钛氧化物空心球[9-10],Hirama 指出用NH3还原煅烧TiO2可以得到表面积为9.53 m2·g-1的黑色钛氧化物TiO1.5[11]。Hauf 以TiO2粉末、或TiO2包覆云母与CaCl2添加剂及硅粉在惰性气氛下低于1000 ℃煅烧,分别得到颜色为亮蓝色、 黑色和亮黑色的钛氧化物[12-13]。以上这些方法反应温度高,由于需要特殊还原剂、或者还原性气氛,因而对设备要求也比较高,条件难以控制。

国内吴介达等先后开展了黑色钛氧化物系列研究工作,例如分别以TiCl3和草酸肼为原料制得草酸钛肼复盐前驱体,或者钛粉和草酸为原料制备钛的低价草酸盐前驱体,惰性气氛中煅烧制备非化学计量的黑色钛氧化物,所得钛氧化物表面积分别为22和31.5 m2·g-1[14-15]。由于固体比表面积的大小,直接关系到钛黑颜料吸附能力的大小,决定着它们实际应用效果的好坏。因此,本文在对各种反应条件参数筛选、及产品性能评价的基础上,首次以三氯化钛为原料,在丁二酸溶液中,采用流动法,利用pH 控制器分别控制滴加TiCl3溶液和水合肼的流速,共沉淀法生成丁二酸钛肼复盐,并在惰性气氛中600~750 ℃煅烧制得大比表面积黑色钛氧化物。进一步与蜜丝佛陀(MAXFAC-TOR)丝柔黑色眼影110 号标品进行色度比较。

1 实验部分

1.1 实验试剂

试剂:三氯化钛,草酸,水合肼,氢氧化钠,甲酸,丙二酸,丁二酸,酒石酸,均为分析纯。蜜丝佛陀(MAXFACTOR)丝柔黑色眼影110 号标品(PROCTER& GAMBLE 美容化妆品公司)。

1.2 典型黑色氧化钛的制备过程

预先用85%的水合肼配制V水合肼∶VH2O=1∶10 水合肼稀释液。

在250 mL 三颈平底烧瓶中,将10.2 g(0.086 4 mol)丁二酸溶于煮沸的去离子水,磁力搅拌,通入N2,恒压漏斗将33.33 g TiCl3(15%~20%)(0.043 2 mol)溶液逐滴滴入上述溶液中,以保证反应体系中酸钛比(n丁二酸/nTiCl3)为2;通过BT50-1J 蠕动泵加入110 mL V水合肼∶VH2O=1:10 的水合肼稀释液(含有10 mL 85%水合肼),另通过D1C-A1 型pH 控制器的BT4A1601 型恒流泵控制注入0.5 mol·L-1NaOH 的溶液以控制烧瓶中反应溶液的pH 值在4.0,反应温度控制在35 ℃。反应物加完后继续搅拌反应1 h,抽滤,并用无水乙醇洗涤数次直至滤液中无氯离子,90 ℃真空干燥,得到丁二酸钛肼复盐前驱物。将丁二酸钛肼复盐前驱物放入磁舟,置于管式炉内,通氩气,650 ℃煅烧15 min,即可制得到黑色钛氧化物粉末。

1.3 样品的表征

采用电子能谱(EDS)测定黑色钛氧化物的组成。X 射线粉末衍射(XRD) 用日本Rigaku D/max 2550 VB/PC 型X 射线衍射仪(Cu 靶Kα 线,λ=0.154 18 nm,工作电压为40 kV,电流为40 mA,扫描范围2θ为10°~80°,扫描速率1°·min-1) 测定。样品的形貌和尺寸采用日本Hitachi s4800 场发射扫描电子显微镜在加速电压为15.0 kV 进行测定。用ASAP2405N物理吸附仪测定样品的表面积,其表面积通过p/p0在0.05~0.3 范围内的吸附数据,并用BET 方程计算而获得。样品的粒径分布采用Zetasizer 3000HS 型激光粒度仪测定,而前驱物化合物中的碳、氢、氮元素含量用德国Elementar Vario ELm 元素分析仪测得,钛元素含量用TJA IRIS1000 型等离子体光谱仪测定。Ti4+和Ti3+的离子数之比用ESCALAB 25 型X射线光电子能谱仪测定。

1.4 样品黑色效果的测定

为了对样品的颜色特征进行量化,本实验采用1976 年国际照明委员会规定的CIE 1976 L* a* b*颜色坐标系统。目前,该坐标系作为工业标准,精确地评价颜料的彩色亮度[16],其中,L* 表示亮度值;a*和b* 值为色度坐标,a*=红(+),绿(-);b*=黄(+),蓝(-),ΔL* 代表样品的亮度,当ΔL* 为正数时,表明样品的亮度比标样高,即样品黑色度不如标样,当ΔL*为负数时,表明样品的亮度比标样低,即样品黑色度比标样高。

本文以国外著名美容化妆品公司PROCTER &GAMBLE 的蜜丝佛陀(MAXFACTOR)丝柔黑色眼影110 号产品为标样,用Color i5 型台式分光测色仪对样品进行表征,通过与标样进行颜色参数对比,得出样品黑色度的高低。

2 结果与讨论

2.1 前驱物的XRD 分析

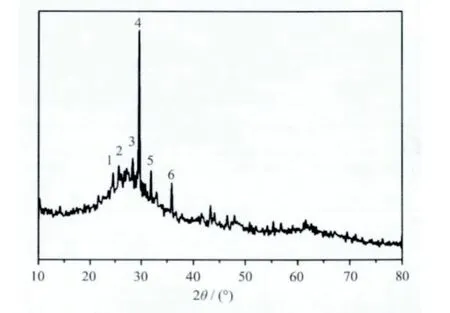

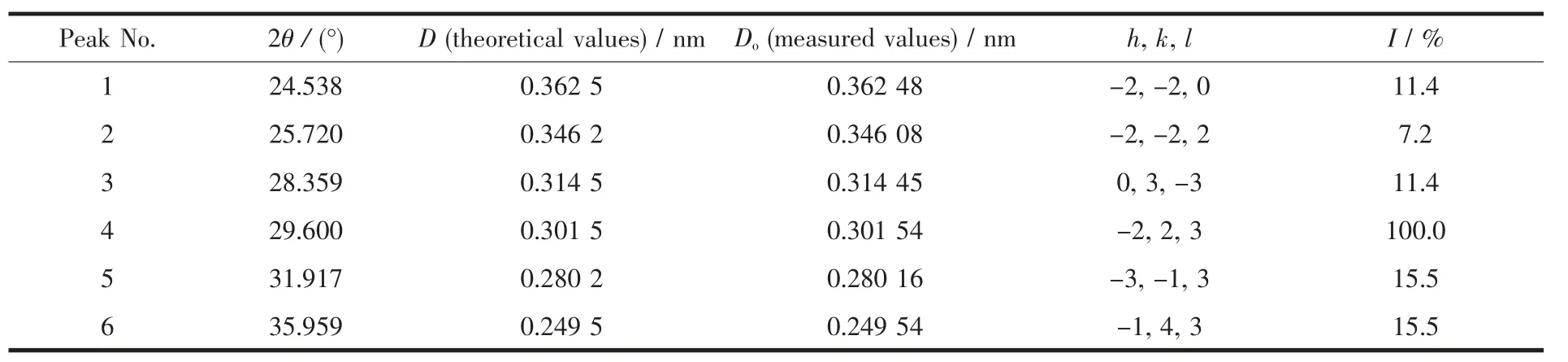

图1 是 前 驱 物 [Ti(C4H4O4)2]0.85·2Ti2O3·6N2H4·3H2O 的XRD 图。采用计算机程序对其X 射线粉末衍射谱图进行指标化计算,计算结果列于表1。其中,I 表示X 射线粉末衍射测试中的衍射强度,hkl表示平面点阵簇。所有衍射数据均可用一套晶胞参数按照三斜晶系来进行指标化计算,而且计算的晶面间距(D)与实测值(Do)非常接近,最大相对百分误差小于0.0004‰,说明前驱物[Ti(C4H4O4)2]0.85·2Ti2O3·6N2H4·3H2O 为单一物相,属三斜晶系,晶胞参数为:a=1.006 8 nm,b=1.149 4 nm,c=1.429 4 nm。

图1 前驱物的XRD 图Fig.1 XRD pattern of the precursor

表1 前驱物的X 射线粉末衍射谱图进行指标化结果Table 1 Indexation results of X-ray powder diffraction pattern of the precursor

2.2 XPS 分析

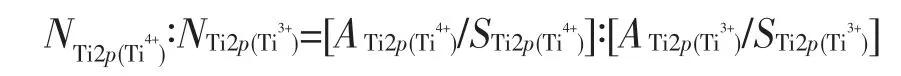

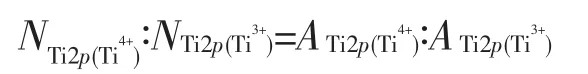

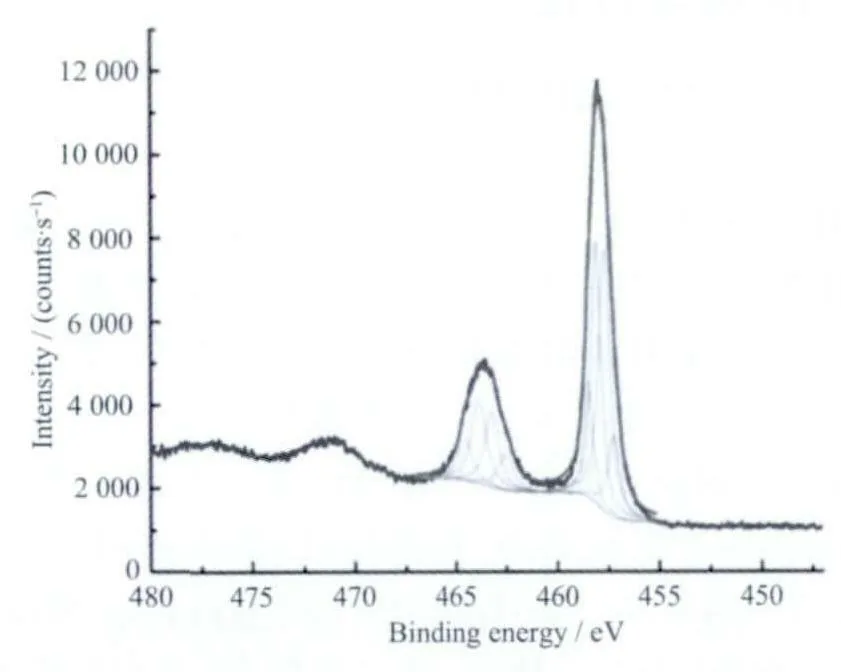

图2 为TiOx样品表面的Ti2p 谱,经高斯拟合得出8 个峰。位于463.84、464.49 eV 的Ti2p1/2和458.06、458.45 eV Ti2p3/2是TiO2,位 于462.53、463.21 eV 的Ti2p1/2和457.67、457.22 eV 的Ti2p3/2是Ti2O3[17-18]。运用元素灵敏度因子法,可以算出钛氧化物中Ti4+和Ti3+的离子数之比,计算公式为[17]:

A 为峰面积,S 为该元素灵敏度因子。因为同处在样品表面的钛灵敏度相同,所以上述计算公式可简化成[17]:

根据表2 中拟合数据,算出钛氧化物中Ti4+和Ti3+的离子数之比为0.90,即2TiO2和Ti2O3的物质的量之比为0.90,接近于1,因此可以判断TiOx样品的组成为:2TiO2·Ti2O3。

图2 钛氧化物表面的Ti2p 的XPS 特征峰Fig.2 XPS peaks of Ti2p on the surface of titanium suboxides layers

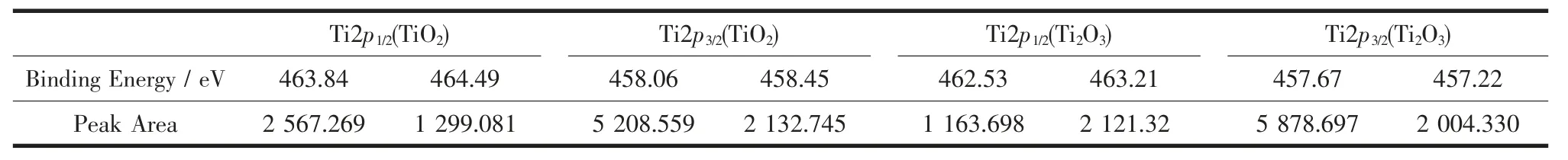

2.3 EDS 分析

图3 是1.2 典型实验过程中所制备黑色钛氧化物的EDS 图,从图中可以看出黑色钛氧化物由钛和氧两种元素组成,没有其它的明显杂质峰。经计算氧和钛的原子个数比为(36.12/16)∶(63.88/48)(约为1.70∶1),与2TiO2·Ti2O3组成中氧和钛的原子计量比基本相符,这更加证实了黑色钛氧化物的化学式为2TiO2·Ti2O3。

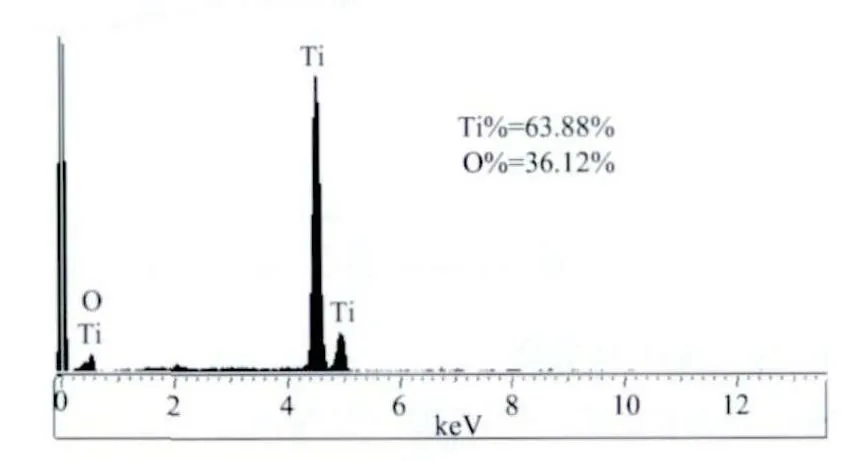

2.3 BET 和粒度分布分析

表3 为1.2 典型实验中所制备的黑色钛氧化物和日本三菱公司产品的比表面积数据,其中S-1 是以草酸取代丁二酸为酸源,在典型实验中所制得样品;而S-2 则是以丁二酸为酸源,在典型实验中所制得样品。

表2 钛氧化物的Ti2p 峰的拟合峰及其峰面积Table 2 Fitting peaks and its peak areas of the Ti2p peaks of the titanium oxide

图3 黑色钛氧化物的EDS 图Fig.3 EDS diagram of Black titanium oxide

固体比表面积的大小,关系到其吸附能力的大小,决定着它们实际应用效果的好坏,是固体物质的一个重要性能指标。本实验测得黑色钛氧化物的BET 比表面积S-1 为36.160 7 m2·g-1,S-2 为53.854 4 m2·g-1,均超过日本三菱公司产品,由此说明本实验产品的比表面积均比日本三菱公司产品大,吸附性能更好。而S-1 和S-2 相比,S-2 产品的比表面积大,表明其性能比S-1 更为优越。与文献相比[11,14-15],以丁二酸为酸源,通过丁二酸钛肼复盐制备的黑色钛氧化物比表面积最大,性能最为优越,其比表面积超过文献所报道的数据[15]。

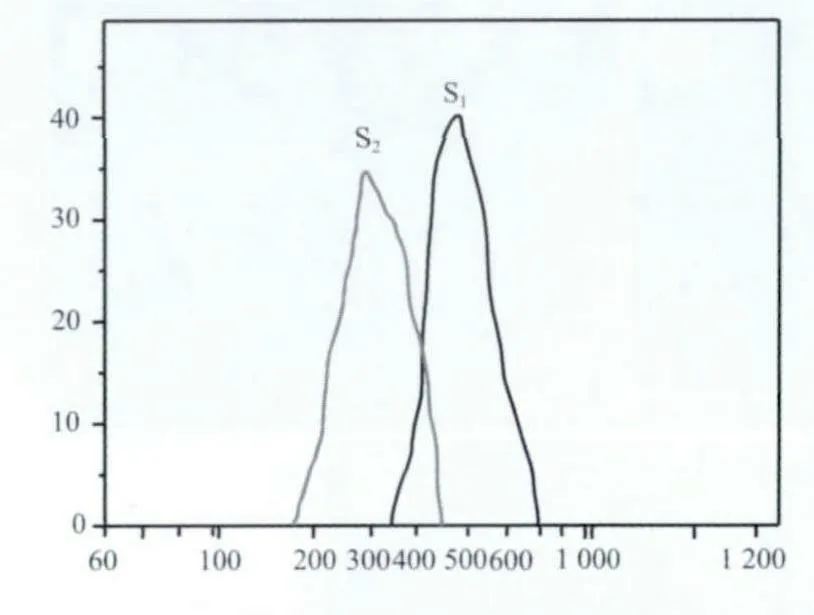

典型黑色钛氧化物S-1 和S-2 的粒度分布如图4 所示,由图可知,所制得的黑色钛氧化物S-1 和S-2 的粒径分别在400~900 nm 和180~600 nm 范围,而平均粒径分别为467.5 和283 nm,两者均属于亚微米级颗粒。与样品S-1 相比,S-2 的平均粒径相对较小,主要原因是两者所使用的酸源不同所致。

2.4 各种反应参数对产物形貌和性能的影响

表3 典型样品的比表面积Table 3 BET surface area of typical sample

影响产物黑色钛氧化物形貌和性能的参数有:酸源、水合肼用量、酸钛比(有机酸/TiCl3)、反应pH值、用于调节pH 值的氢氧化钠的浓度、反应时间和煅烧温度共7 个条件的影响,故本文在1.2 典型黑色氧化钛的制备过程中,通过改变其中一个条件参数而固定其它6 个条件的方法来研究各种反应参数对产物形貌和性能的影响。

图4 典型黑色钛氧化物(S-1)的粒度分布图Fig.4 Particle size distribution of typical sample

2.4.1 不同酸源的影响

图5 为不同酸源制备的钛氧化物的XRD 图。有图可知,由草酸和丁二酸所制得的钛氧化物的XRD图在2θ 为18.32°、34.92°、37.08°、39.74°和62.70°处出现的衍射峰都是Ti2O3的特征衍射峰,在25.28°、36.93°、37.80°、47.97°、51.89°和62.63°处的晶体衍射峰则分别对应了锐钛矿型TiO2相应特征衍射峰;而由甲酸,丙二酸和酒石酸所制得钛氧化物的XRD 图在25.28°、36.93°、37.80°、47.96°、51.89°和62.63°处出现了锐钛矿型TiO2相应特征衍射峰,但却没有在18.32°、34.92°、37.08°、39.94°和62.70°处 出现Ti2O3的特征衍射峰[15]。

图5 不同酸源制备的钛氧化物的XRD 图Fig.5 XRD patterns of Titanium Oxides synthesized by different acids

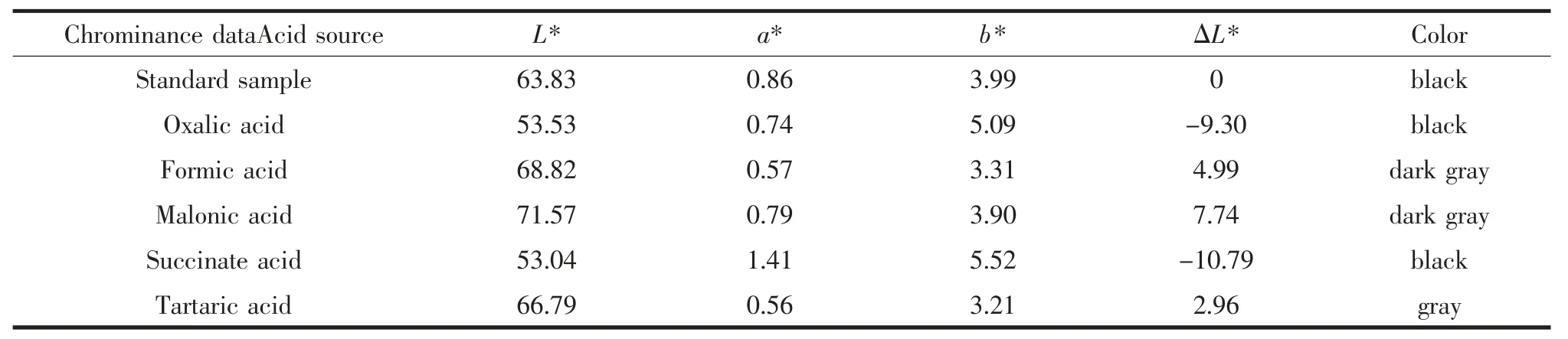

由表4 可知,当所用酸源为草酸和丁二酸时,所得样品的的ΔL* 值均为负数,表明亮度比标样低,即黑色度比标样高,其中用丁二酸做酸源所制样品的黑色度最高;当所用酸源为甲酸、丙二酸和酒石酸时,所得样品的的ΔL* 值均为正数,表明亮度比标样高,即黑色度比标样低,分别呈灰黑、灰黑和灰色。

表4 不同酸源所制得样品的色度数据Table 4 Color parameters of samples synthesized by different acids

综合图4、 图6 和表4 中的色度数据,可以断定,只有草酸和丁二酸用作酸源时,才能得到分散性较好,亮黑色的钛氧化物。通过比较图1、图3 和表3中的比表面数据,发现,以丁二酸为酸源,所制备的黑色钛氧化物粒度分布窄、比表面积最大,故本文选定以丁二酸为酸源,研究各种反应参数对黑色钛氧化物性能的影响。

图6 为不同酸源所制备钛氧化物的HRSEM图,由图可知,由不同酸源所制得的黑色钛氧化物为亚微米级别,其中图d 的分散性最佳,粒径大约在300~350 nm;图a 的分散性其次,粒径大约在450~500 nm;两者均与图4 的粒度分布图相吻合。其它图中,以图e 的分散性较好,粒径大约在300~350 nm; 图b 和图c 的粒径分布分别为110~150 nm 和120~150 nm。

2.4.2 煅烧温度的影响

由于煅烧温度对最终产物的颗粒尺寸、 色度和分散性均有影响,故我们在研究其它条件参数对产物形貌和性能影响之前,首先在1.2 典型实验过程中,改变煅烧温度,而保持其它条件反应参数不变,考察煅烧温度对最终产物的色度及形貌的影响。

比较图7 和图6(d),发现,煅烧温度对样品的分散性和颗粒尺寸影响很大。当煅烧温度低于650 ℃,为600 ℃时,样品的分散性较好,粒径150~250 nm;当煅烧温度高于650 ℃,为700 ℃时,煅烧分解时所产生的黑色氧化钛易被氧化[15]。此时,部分黑色氧化钛被氧化为TiO2,样品的分散性较差,呈团聚状,样品为粒径大小不均匀的颗粒组成,颗粒尺寸范围为0.5~1.5 μm。只有当煅烧温度为650 ℃时,样品具有最佳的分散性。因此,本文中样品的煅烧温度确定为600~650 ℃,最佳650 ℃。

2.4.3 水合肼用量的影响

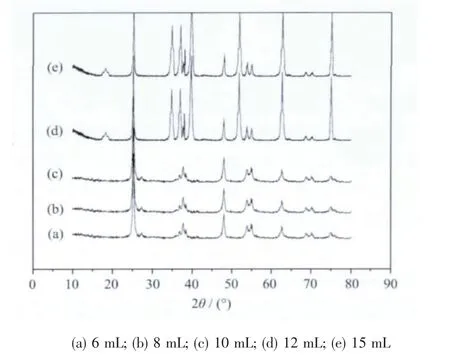

图8 为不同水合肼用量时所制备钛氧化物的XRD 图。由图可知,当水合肼用量小于10 mL,所得样 品 的XRD 图 的2θ 在25.28°、36.93°、37.80°、47.96°、51.90°和62.63°处出现锐钛矿型TiO2相应特征衍射峰;当水合肼用量大于或等于10 mL,所得样品的XRD 图在2θ 为34.92°、37.08°、39.94°和62.70°处出现Ti2O3的特征衍射峰。实验表明:当水合肼用量小于10 mL 时所制得的样品为锐钛型TiO2,因此样品表现为灰色或灰白色; 而当水合肼用量大于或等于10 mL 时所制得的样品中则含有Ti2O3,因此产物显现黑色。

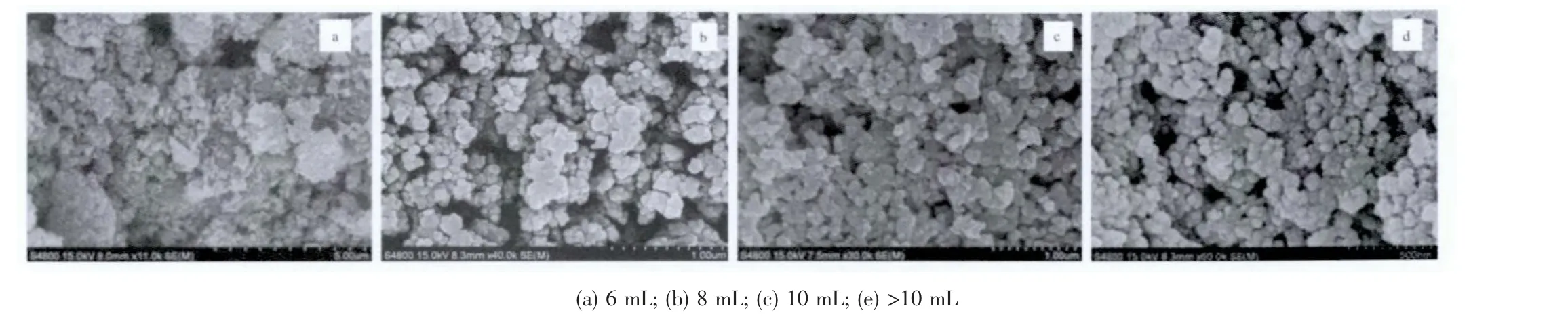

图7 不同煅烧温度的黑色钛氧化物HRSEM 图Fig.7 HRSEM images of samples prepared under different calcination temperatures

图9 所示为不同水合肼用量下所制得的钛氧化物的HRSEM 图,由图可以看出,当水合肼用量少于10 mL 时,最终产物的颗粒比较大,粒径至少为:200 nm 左右,且团聚严重; 当水合肼的用量为10 mL时,最终产物颗粒比较均匀,粒径大约150~180 nm;而当水合肼的用量大于10 mL 时,粒径大约100~150 nm。

图8 不同水合肼用量所制钛氧化物的XRD 图Fig.8 XRD patterns of Titanium Oxides synthesized by different amounts of Hydrazine hydrate

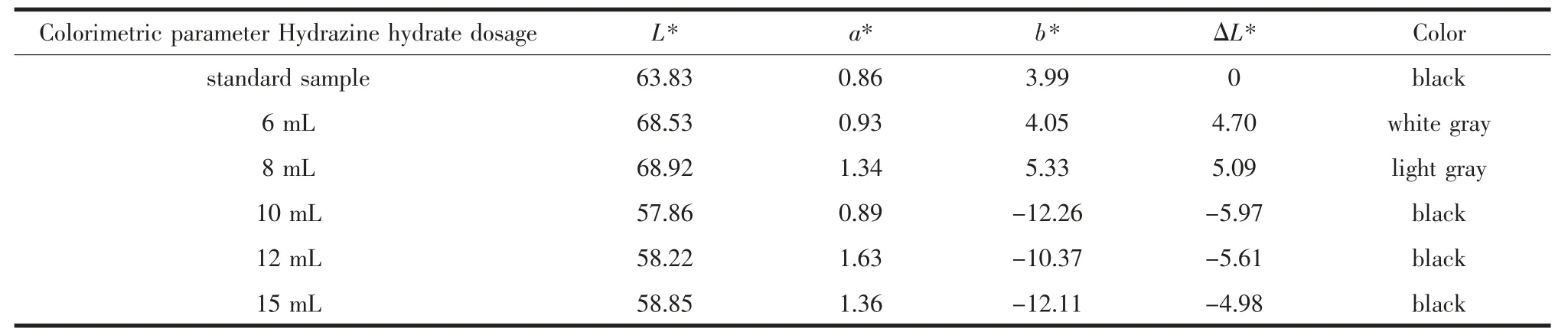

表5 为不同水合肼用量时样品的色度参数,由表可知当水合肼的用量少于10 mL 时,样品的ΔL*值为正数,表明样品的亮度比标样高,即黑色度比标样低; 而当水合肼的用量大于或等于10 mL 时,样品的ΔL* 值为负数,表明样品的亮度比标样低,即黑色度比标样高。

结合图9 和表5 可知,水合肼加入量对产物的颗粒分布,粒径尺寸,以及黑色度均有很大的影响。当水合肼的用量不够时,最终产物的颜色为灰色,颗粒团聚严重;而当水合肼的用量充足时,最终产物的颜色黑色度明显,且颗粒均匀分布。这是因为水合肼加入量较少时,则反应不完全,前驱物草酸钛(Ⅲ)肼的产率也会降低;其次水合肼在前驱物草酸钛(Ⅲ)肼的热分解中是起还原钛的作用,加入量较少时,钛被还原的量就会减少,导致最终产物的颜色呈现灰白或浅灰色。

图9 不同水合肼用量所制钛氧化物的HRSEM 图Fig.9 HRSEM images of Titanium Oxides synthesized by different amounts of Hydrazine hydrate

表5 不同水合肼用量时样品的色度参数Table 5 Color parameters of samples synthesized by different amounts of Hydrazine hydrate

2.4.4 酸钛比及反应时间的影响

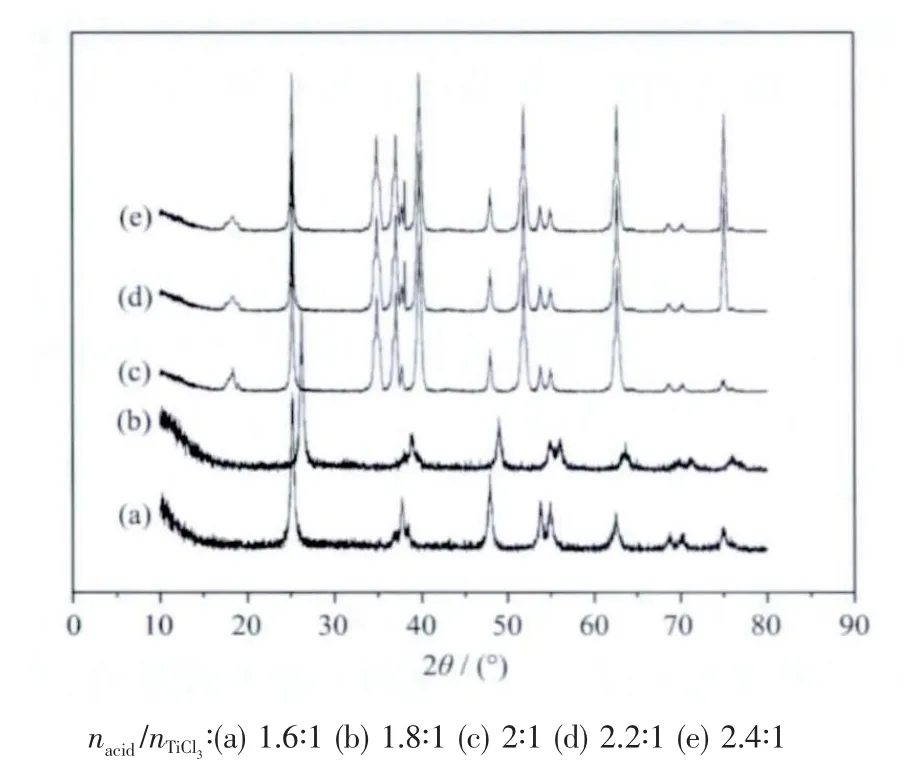

图10 是不同酸钛比条件下制得的钛氧化物的X 射线衍射图。由图我们可以看出当酸钛比小于2时,产品的XRD 图中不出现2θ 在18.32°、34.92°、37.08°、39.74°、51.88°、62.70°和75.07°处的Ti2O3特征衍射峰,只在2θ 为25.28°、36.93°、37.80°、47.97°、51.89°、54.98°和62.63°处出现锐钛矿型TiO2相应特征衍射峰;而当酸钛比大于等于2 时,产品的XRD图 中 则 出 现2θ 在18.32°、34.92°、37.08°、39.74°、51.88°、62.70°和75.07°处的Ti2O3特征衍射峰,并在2θ 为25.28°、36.93°、37.80°、47.97°、51.89°、54.98°和62.63°处出现锐钛矿型TiO2的特征衍射峰[12]。这说明,当酸钛比大于等于2 时,所产生的钛氧化物组成为2TiO2·Ti2O3。

图10 不同酸钛比所制钛氧化物的XRD 图Fig.10 XRD patterns of Titanium Oxides synthesized by different acid/TiCl3ratio

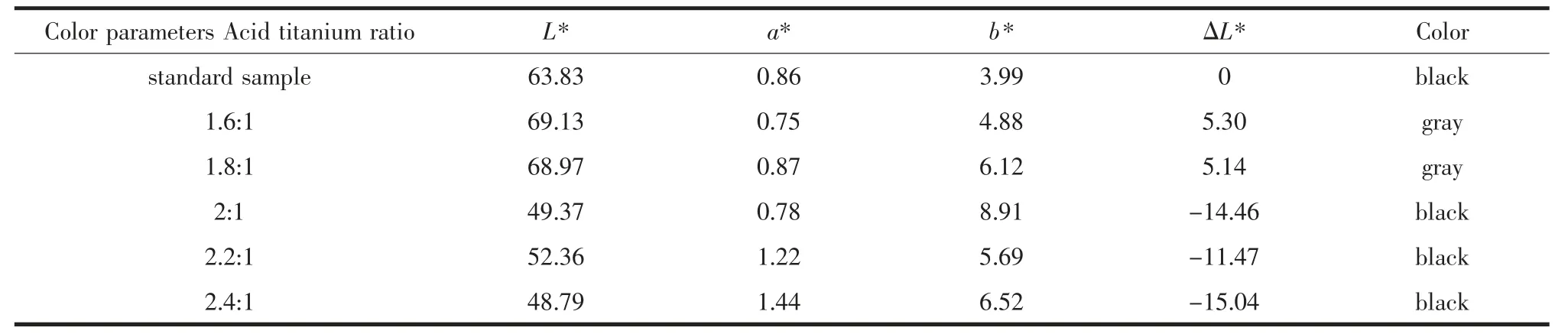

由表6 我们可以看出: 酸钛比的值对最终的产物颜色会产生重大影响。当酸钛比小于2 时,样品的ΔL*值为正数,表明样品的亮度比标样高,即样品黑色度比标样低,因而产物呈现灰色的;而当酸钛比大于等于2∶1 时,样品的ΔL*值为负数,表明样品的亮度比标样低,即样品黑色度比标样高,因而最终产物的颜色为黑色。这可能是因为Ti3+在有机酸溶液中以配合物的形式存在,当有机酸浓度较低时,部分Ti3+与NaOH 反应生成沉淀,最终经过煅烧后生成TiO2而导致产物颜色由黑变灰。

表6 不同酸钛比时样品的色度参数Table 6 Color parameters of samples synthesized by different acid/TiCl3ratio

图11 不同酸钛比(na∶nTi)及反应时间所制钛氧化物的HRSEM 图Fig.11 HRSEM images of Titanium Oxides synthesized by different acid/TiCl3ratio through different time

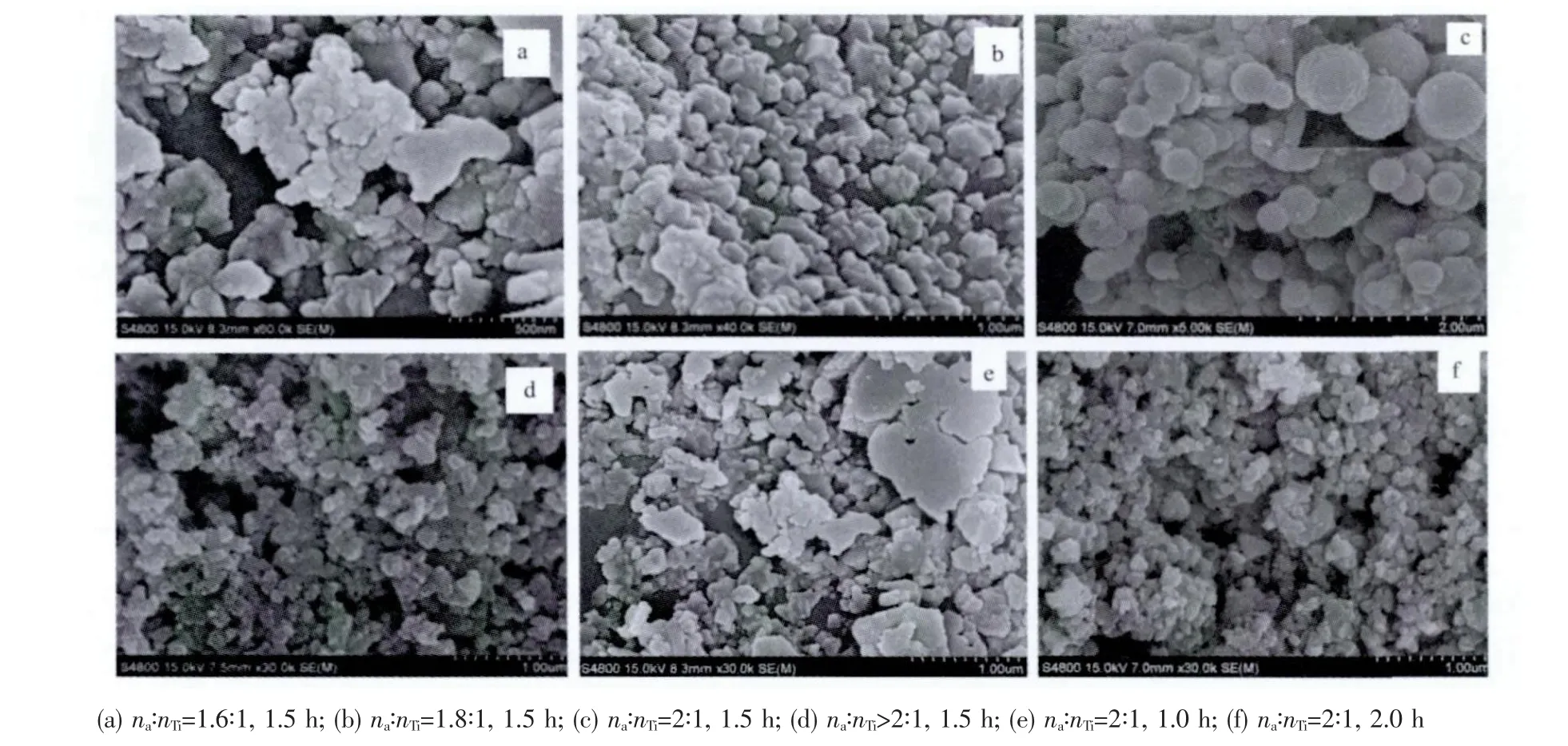

图11(a)、(b)、(c)和(d)为不同酸钛比,反应时间为1.5 h 所制钛氧化物的HRSEM 图,由图可以看出,酸钛比对最终产物的粒径和形态有重要影响。当酸钛比为1.6∶1 时,产物呈团聚状,颗粒大约在400~650 nm;当酸钛比增加为1.8∶1 时,产物呈分布不均匀的颗粒状,颗粒尺寸大约200~320 nm。这可能是有机酸浓度较低,未能完全与反应体系中的Ti3+形成配合物,有机酸浓度越低,反应体系中游离Ti3+的浓度就越大,导致Ti3+与NaOH 反应生成的沉淀物也就越多,产物所形成的团聚趋势也越大。

当酸钛比为2∶1 时,有机酸正好完全与Ti3+完全配位,所形成的丁二酸钛肼复盐经过煅烧、均匀热分解后成为球形的颗粒,粒径尺寸为350~400 nm。图11(c)中的插图说明酸钛比为2∶1 时,所形成的产物为均匀的球形。当酸钛比大于2∶1 时,有机酸配体过量,和Ti3+形成高配位数的丁二酸钛肼复盐中间体,限制了丁二酸钛肼复盐热分解速度,导致了产物粒径尺寸降低为200 nm 左右。

为了说明丁二酸钛肼复盐形成机理,我们分别在酸钛比为2∶1,反应时间为0.5、1 和1.5 h 时,制备丁二酸钛肼复盐,真空干燥后,元素分析测定其C、H 和N 含量,并用等离子光谱测定其Ti 含量,得出表7。

表7 不同反应时间所得前驱物分子的元素分析Table 7 Elemental analysis of resulting precursor molecules at different reaction times

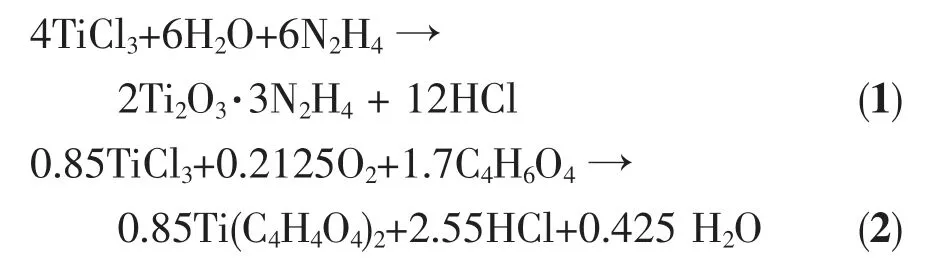

由表6 可知,当反应时间为1.5 h 时,前驱物丁二 酸 钛 肼 复 盐 的 分 子 式 为 [Ti(C4H4O4)2]0.85·2Ti2O3·6N2H4·3H2O,由此可以推出,反应时间为1.5 h 时,丁二酸钛肼复盐的形成机理如下:

总的反应式如下:

图11(e)和(f)为酸钛比为2∶1,反应时间分别为1和2 h 所得产物的HRSEM 图。当反应时间分别为1 h 时,团聚现象严重,产物的黑色度较差,为浅黑色或灰色。该现象可以这样解释,反应时间为1 h,所形成的前驱物丁二酸钛肼复盐的分子式为[Ti(C4H4O4)2]0.5·2Ti2O3·3N2H4·H2O(见表6),和反应 时间为1.5 h 时的前驱物相比,[Ti(C4H4O4)2]的物质的量数要低,N2H4的物质的量数也只有后者的一半。由于煅烧分解时所产生的黑色氧化钛易被氧化[15],而N2H4热分解时产生H2对黑色氧化钛具有还原保护作用,所以前驱物丁二酸钛肼复盐中N2H4含量越高,煅烧所产生的黑色氧化钛含量就越高;反之,煅烧所产生的黑色氧化钛含量就越低,所形成产物的黑色度就较差。

当反应时间为2 h,煅烧所产生的黑色氧化钛分散性仍较均匀,但产物粒径尺寸降低为200 nm左右。这是因为反应时间增加后,所形成的丁二酸钛肼复盐前驱物中N2H4含量也随之增加,热分解反应速度也加快,煅烧所产生的气体也会增加,使产生的黑色氧化钛粒径降低。

2.4.5 pH 值和NaOH 浓度的影响

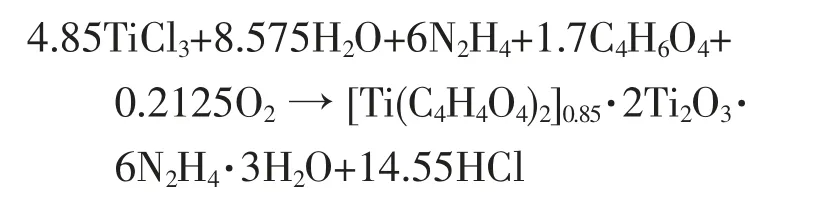

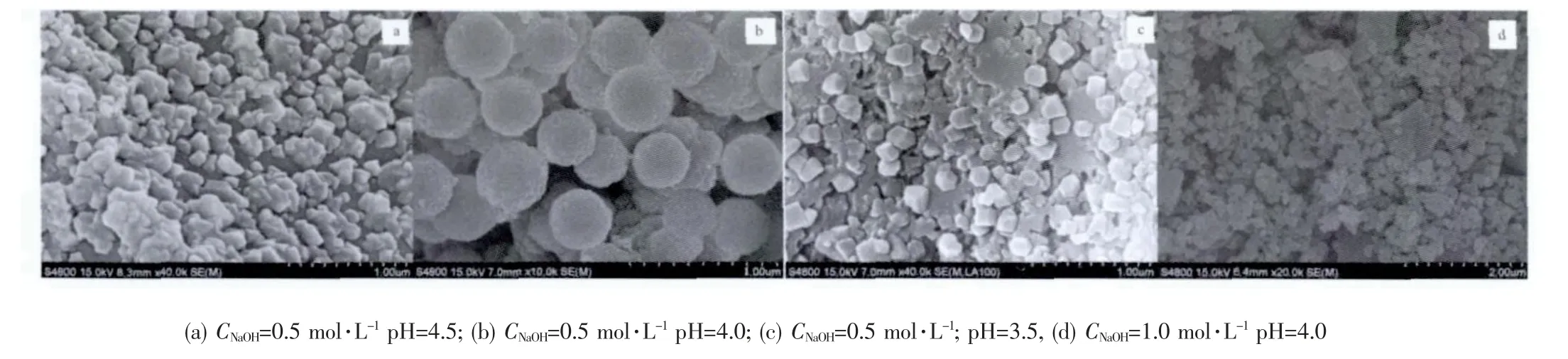

由图12(a)、(b)和(c)可以知道,当溶液的pH 值在4 左右时,钛氧化物颗粒分散比较均匀,呈现球形,粒径尺寸为300~350 nm;当pH 值大于4,钛氧化物颗粒分散倾向于不均匀,伴有团聚现象;当pH 小于4 时,钛氧化物颗粒呈立方小颗粒,均匀性低于pH值等于4 时的钛氧化物。由此可以得出,pH 值对最终钛氧化物的形态有重要影响。当pH 值较大时,沉淀产生的速度很快,因此容易发生团聚现象; 而当pH 值在一个合适的比较小的范围时,沉淀产生速度适中,产物分散性比较好,团聚现象也较少产生。

图12(d)是CNaOH=1.0 mol·L-1,pH=4 时所制备的钛氧化物,其颗粒比较细小,粒径尺寸为100~130 nm,部分呈现块状,颗粒分散较不均匀。这表明,当溶液中pH 值一定时,用于调节pH 值的NaOH 浓度也会对颗粒的分散性产生较大影响。当NaOH 浓度从0.5 mol·L-1增加至1.0 mol·L-1时,向溶液中滴加钛盐和碱的过程中,造成溶液中OH-离子局部浓度过大,钛离子与OH-离子结合迅速产生沉淀,造成颗粒分散性较差。如果NaOH 浓度较小,则溶液中的pH 值改变就会慢一些,所以选用较小NaOH 浓度,更有利于形成均匀分散的球形颗粒。此外,用较低NaOH 浓度制得的均匀分散的球形颗粒,黑色效果也明显增加。

图12 不同pH 值和NaOH 浓度所制备样品的HRSEM 图Fig.12 HRSEM images of the prepared samples at different pH value and NaOH concentration

3 结 论

本文通过正交实验考察了酸源、酸钛比、水合肼用量、反应pH 值、氢氧化钠浓度、反应时间和煅烧温度等参数对最终产物的色度及形貌的影响,并得出黑色度好,颗粒分散良好的黑色钛氧化物2TiO2·Ti2O3,与蜜丝佛陀(MAXFACTOR)丝柔黑色眼影110号产品相比,黑色度更高,比表面积更高,比表面积超过文献所报道的数据。总结得到黑色钛氧化物制备的最优工艺参数如下:酸源采用丁二酸,水合肼用量为10 mL,酸钛比最佳为2∶1,反应pH 值为4 左右,氢氧化钠浓度为0.5 mol·L-1,反应温度为35 ℃,反应时间为1.5 h,氩气气氛中煅烧温度为650 ℃。本文还通过对前驱物丁二酸钛肼复盐的分子结构进行剖析,得出黑色钛氧化物前驱物的形成机理为:

[1] Shio S, Suzuki F. Jap. Pat., 0601761,1997-11-05

[2] YANG Xin-Yu(杨 昕 宇), PAN Ming-Chu(潘 明 初),WANG Zhao-Lun(王兆伦),et al.Bull.Chin.Ceram.Soc.(Guisuanyan Tongbao), 2009,28(9):697-703

[3] Chen X B, Liu L, Peter Y Y, et al. Science, 2011,331(6018):746-750

[4] Wang Y, Qin Y, Li G, et al. J. Cryst. Growth, 2005,282(3/4):402-406

[5] YANG Zhong-Hai(杨忠海).Thesis for the Master′s Degree of Southwest Jiaotong University(西南交通大学硕士学位论文). 2009.

[6] HE Yu-Ji(何豫基), HU Lin-Na(胡琳娜). Chem. Ind. Eng.Progress(Huagong Jinzhan), 1993(5):36-38

[7] Kendall K, Petts R W. Brit. Pat. 0478152B1,1995-08-09

[8] Bujard P, Bugnon P, Mamak M, et al. Germ. Pat. 6517628,2003-02-11

[9] Tan T F, Wang S R, Bian S G, et al. Adv. Mater. Res., 2009,79-82, 385-388

[10]Tan T F, Qi P, Li X G, et al. Adv. Mater. Res., 2011,284:966-969

[11]Hirama A, Yamaguchi D, Mizuguchi J. Mater. Transact.,2009,50(11):2699-2701

[12]Hauf C,Kniep R,Pfaff G.J.Mater.Sci.,1999,34(6):1287-1292

[13]GUO Meng-Meng(郭萌萌), DU Hai-Yan(杜海燕), SUN Jia-Yue(孙 家 跃). Sci. Technol.Overseas Build. Mater.(Guowai Jiancai Keji), 2004,25(4):86-90

[14]ZHANG Tao(张涛), WU Jie-Da (吴介达), NIU Ming-Qin(牛明勤),et al.J.Tongji Univ.(Tongji Daxue Xuebao), 2003,31(5):627-630

[15]WU Jie-Da(吴介达), WU Shi-Ming(吴士明), ZHU Sheng-Xiang(祝 生 祥),et al. Daily Chem. Ind.(Riyong Huaxue Gongye), 1997,2:19-20

[16]Liang X J, Xu H Q, Chen J, et al. Glass Phys. Chem.,2011,37(3):330-342

[17]ZHAN Chang-Yong(展长勇), DU Ji-Fu(杜纪富), HUANG Ning-Kang(黄 宁 康). Chin. J. Vac. Sci. Technol.(Zhenkong Kexue Yu Jishu Xuebao), 2007,27(3):241-245

[18]Lin H, Rumaiz A, Schulz M, et al. Mater. Sci. Eng.:B,2008,151(2):133-139