大型原油储罐罐板焊接及反变形工程解决方案

2013-08-19张卫正蔡正茂任洪理张为民张恩俭李阿伟

张卫正 蔡正茂 任洪理 张为民 张恩俭 李阿伟

中国石油工程建设公司北京100120

随着我国在海外承揽工程项目的增多,原油储罐的规模也越做越大。在公司承建的某国外原油管线项目中包括10 台单体1.6 ×105m3外浮顶原油储罐,这是公司首次在国际市场承建单体容量最大的储罐。该批储罐直径110m,高度21.73m。壁板共有8 圈,最大厚度43mm,最小厚度13mm。边缘板厚度22mm,中幅板厚度9mm,船舱底板8mm,船舱顶板5mm。目前我国大型原油储罐施工焊接技术开发及实践较为成熟,有多种焊接方法应用于施工中。主要有:氩弧焊(GTAW)、手工电弧焊(SMAW)、药芯焊丝自保护焊 (GSFCAW)、埋弧焊自动焊(SAW)等焊接方法。焊接变形问题一直是焊接过程中存在的主要问题。在施工过程中解决这个问题的施工方案尤为重要。如果焊接过程中不采取适当的反变形措施,可能产生各种变形,如底板产生波浪变形、壁板水平方向凹凸不平等,影响储罐的外观和内在质量。为了防止焊接变形,对储罐各个部位的焊接都采取了相应的保护措施,运用合理的焊接作业程序,优化工程施工方案。

1 中幅板和边缘板焊接作业程序

①边缘板外侧约350mm 长的部位→②中幅板短缝→③中幅板长缝→④大角缝(底圈壁板与边缘板之间的焊缝)→⑤边缘板剩余部分→⑥龟甲缝(边缘板与中幅板之间的焊缝)。焊缝位置见图1。

图1 边缘板中幅板局部排版图

其中部分步骤根据情况可以同时进行焊接,但是步骤⑥必须在步骤③和⑤焊接完成后才能焊接。因此,焊接顺序是至关重要的。整个底板焊接的原则是由内向外,对称焊,先焊短焊缝,后焊长焊缝,最后完成预留收缩缝的焊接,并采取必要的反变形措施。

2 壁板焊接作业程序

壁板焊接先焊纵向缝,后焊环向焊缝。焊完两圈相邻壁板纵缝后,再焊接两圈之间的环焊缝。工程焊接过程对环焊缝的质量要求是较为苛刻的。

3 边缘板焊接施工方案

边缘板焊接方法主要采用自保护半自动焊(GSFCAW)。边缘板是厚度22mm 的弓形钢板,焊缝下面是宽50mm、厚度9mm 的垫板。边缘板切割打磨后,每张边缘板与一张垫板组对在一起,点焊在边缘板底部。

原油储罐土建基础验收合格后,首先开始安装边缘板。因为每块边缘板在安装之前已经与一块垫板在反面组对点焊,安装边缘板的过程中再点焊正面,在坡口两侧对称点焊。边缘板组对完毕后,先对边缘板外侧大概350mm 长的部分进行焊接。为防止焊接过程中产生角变形,在边缘板打底焊接完后,把焊缝部位抬高,用临时垫板把焊缝垫起来(见图2),然后填充和盖面焊接。边缘板焊接要交叉进行,每隔一条缝焊接。边缘板剩余的部分焊接要在第一圈壁板与边缘板连接处内部角焊缝和底板中幅板焊接完毕后,中幅板和边缘板之间焊接前进行焊接,也要交叉焊接。

图2 边缘板焊接临时垫板图

4 大角焊缝的焊接作业程序

大角焊缝要在第一圈壁板立缝焊接完成后才能开始进行焊接。第一圈壁板罐底板组对完毕后,为防止产生焊接变形,四名焊工分布于罐周围四个对称位置同时朝顺时针方向开始大角缝焊接。先焊罐内侧,打底一遍填充一遍后做泄漏性试验。如果发现泄漏,再进行返修,返修部位重新做泄漏性试验。试验合格后,开始对外侧进行打底一遍填充一遍焊接,焊接完成后,内侧进行填充和盖面。内侧焊接完成后开始焊接外侧填充和盖面。

5 中幅板的焊接作业程序

中幅板短缝焊接主要采用药芯焊丝自保护焊(GSFCAW),长缝采用药芯焊丝自保护焊(GSFCAW)或者埋弧焊(SAW)。中幅板焊接要按照合理的顺序进行,首先焊接短缝,从中间往周边焊接。短缝大部分焊接完成后开始焊接长缝,长缝从中间往周边交叉焊接,第一条缝开始每隔一条缝先焊接,焊接完毕后再组对和焊接剩余的焊缝,也要从中间往四周焊接。在焊接过程中为防止变形,可采用临时垫板固定,局部电焊的方法防止变形,并且密切注意是否有变形产生,如有变形立即采取矫正措施。底板焊接完毕后,所有焊缝都要做真空测试。

中幅板和边缘板焊接完毕后,可以开始龟甲缝的焊接。龟甲缝焊接也要采用多名焊工对称分布进行。

6 壁板立缝的焊接作业程序

壁板立缝焊接主要采用药芯焊丝自保护焊(GSFCAW)。组对采用卡具(见图3),组对完后检查错边量和间隙。所用卡具临时点焊在管壁外侧,在外侧打底焊接完后,拆除卡具。

图3 壁板组对卡具

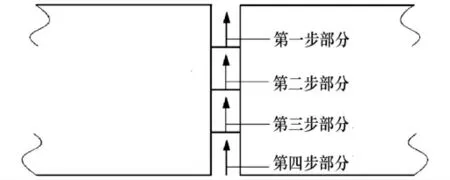

(1)打底焊接先从罐外侧进行,为防止变形,整个焊缝分为4 个部分,从第一部分开始,从下向上焊接。第二、第三、第四部分打底焊接按顺序采用同样的方法进行焊接。各部分位置见图4。

图4 立缝根部焊接示意图

(2)填充和盖面焊接要从底部开始向上焊,先从罐外侧焊接。当罐壁外侧焊接完成25%后,开始焊接罐壁内侧,内侧完成25%后再焊接外侧。外侧和内侧交替焊接直到焊缝完成。

(3)以上焊接适用于壁厚大于20mm 的焊缝,如果壁厚小于20mm,可以在外侧焊接完成后再焊接内侧。

7 壁板横缝焊接施工方案

壁板立缝焊接主要采用药芯焊丝自保护焊(GSFCAW)打底,埋弧焊填充和盖面的焊接工艺。

(1)组对完毕后,先用自保护焊在罐内侧打底。打底焊接要用多名焊工对称分布,同时进行,对大型原油罐壁板焊缝焊接时有8 名焊工同时进行。

(2)罐内侧打底焊接完毕后,采用埋弧焊从内侧开始填充。

(3)埋弧焊填充第一遍完成后,开始对罐外侧根部进行打磨处理。

(4)内侧焊接完成25%后,对外侧焊接,焊接交替进行,直到焊接完毕。如果壁厚小于20mm,可以在内侧焊接完成后再焊接外侧。

(5)埋弧焊每道焊接前,要检查焊缝表面是否平滑。如果凸起需适当打磨,凹陷可用自动焊或者半自动焊进行补焊,使焊缝表面平滑过渡,以保证埋弧焊的焊接质量。

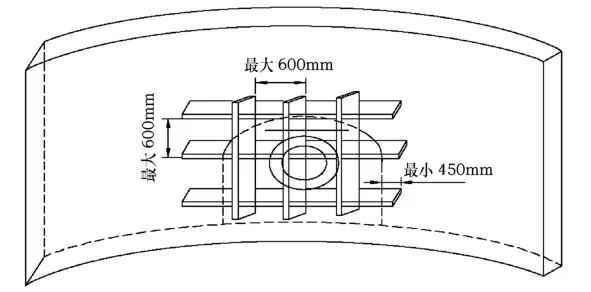

8 壁板开孔接管和补强圈的焊接作业程序

图5 壁板开孔接管和补强圈的焊接反变加强板示意图

孔开完后,把壁板垂直放在预制好的胎具上,先组对壁板与补强圈,再组对接管。首先焊接罐壁内侧接管与壁板之间的角焊缝,然后在罐壁内侧焊接反变形加强板(见图5)。由于补强圈的焊接量比较大,为防止焊接过程中壁板变形,补强圈焊接之前,焊接一定数量的加强板在罐壁内侧,加强板数量及大小根据罐壁开孔的大小而确定。加强版焊接完后,先焊接罐壁外侧接管与罐壁之间的角焊缝,填充完后凸出部分焊接大约25%,然后焊接补强圈周边角焊缝,焊接25%后焊接接外侧接管角焊缝,如此交叉焊接直到所有焊接完成。完成后把壁板从胎具上拿下来水平放下,开始焊接补强圈底部与壁板之间的角焊缝,完毕检查合格后,可以准许批复做热处理。

9 浮顶及包边角钢的焊接作业程序

浮顶底板和顶板的焊接与罐底中幅板的焊接方法及焊接顺序相同,船舱隔板焊接要尽量做到均匀分布,对称焊接。包边角钢焊接焊工也要对称分布,沿同一方向施焊。

10 结语

综上所述,对大型原油储罐焊接的各个环节采用合理的焊接工艺方法和合理的焊接作业程序是至关重要的。在焊接过程中要随时检查是否产生了变形,根据情况及时调整焊接工艺方法和作业程序,才能保证工程的焊接质量。

1 美国石油学会标准,API 650 -2007 Welded Steel Tanks for Oil Storage.

2 吴德印. 钢制储油罐焊接变形原因分析及控制预防措施.科技资讯,2007 NO. 11.