聚丙烯质量性能指标的软测量模型研究

2013-08-19亮洪胜美周晓明东华工程科技股份有限公司合肥230024

荚 亮洪胜美 周晓明 东华工程科技股份有限公司 合肥 230024

聚丙烯(PP)是最重要的热塑料材料之一,是重要的化工产品和化工原料[1]。产品质量控制是聚丙烯生产过程中至关重要的环节,特别对于无脱灰、无脱无规物工序的Spheripol 本体法聚丙烯工艺更是如此。聚丙烯树脂的质量性能指标很多,但比较重要且一般能检测和实用的质量指标项目主要有熔融指数、分子量、乙烯含量、等规度等[2]。本文在确定关键质量性能指标的基础上,研究了影响这些指标的重要因素,并对关键性能指标进行建模。

1 聚丙烯关键性能指标及影响因素

本体法生产的聚丙烯的物理化学性质主要由催化剂和反应条件共同决定。在工业生产中,聚丙烯产品种类繁多,主要有均聚物、无规共聚物和高抗冲共聚物。虽然质量指标很多,但彼此之间存在着强烈的关联,比如熔融指数和分子量之间有相对固定的对应关系。对于共聚物,其关键性能指标主要有反映树脂流动性能指标的熔融指数和衡量聚丙烯分子结构比例的乙烯含量[3]。

1.1 熔融指数及影响熔融指数的因素

熔融指数(MI)是指热塑性树脂在熔体流动测速仪上,在一定条件下,每10min 通过标准口模的重量,以g/10min 为单位表示。MI 表示聚丙烯树脂在熔融状态下流动性的好坏。在熔融状态下,MI 越大,分子量越小,流动性就越好,一般情况下,分子量越大,分子链越难移动;MI 值越低,流动性越差。因而MI 值直接影响聚丙烯树脂的加工性能,是聚丙烯产品质量最主要的指标之一[3]。

聚丙烯共聚产品中,牌号主要是以MI 值的不同来区分的。用途不同,产品牌号不同,相应要求不同规格的MI。所以在聚丙烯生产过程中,一定要控制产品MI 值在要求范围区间内。影响聚丙烯熔融指数的因素有氢气浓度、聚合反应密度、产率、杂质浓度、温度等,但工业生产一般是在稳定的反应条件下进行的,所以氢气浓度成为调节MI 值的主要因素。聚丙烯产品的熔融指数随反应时加氢量增大而增大。因为氢气作为一种链转移剂,它是通过使聚合物分子链上的活性中心发生转移而终止链的增长来控制聚丙烯树脂分子量的。氢气的浓度越高,分子链上活性中心转移越快,分子量就越小,因而控制了MI 的范围。氢气浓度控制多少是根据具体牌号而定的,连续法生产聚丙烯时采取连续加氢的方式,氢调比较稳定,效果较好,产品MI 容易控制。

1.2 乙烯含量及影响乙烯含量的因素

乙烯含量指的是乙烯在共聚物PP 中的乙烯摩尔百分比,它是丙烯抗冲共聚物中的重要质量性能指标,是由乙烯进料量多少来决定的,单位为ppm。

影响乙烯含量的因素主要是气相共聚反应器的乙烯进料量或乙烯浓度。乙烯含量与反应压力、温度等反应条件也有联系,但关键是由进料量决定的,而工业生产中也是通过调节乙烯进料量来控制乙烯含量的。乙烯进料量越大,乙烯浓度越高,共聚物中的乙烯含量也越高。

2 熔融指数模型的推导

在工业生产过程中,有一些变量由于技术或者经济的原因,目前难以通过仪器进行实时检测,但是这些变量又需要严格控制且与产品质量有密切关系。为了解决这类变量的估计问题,软测量技术应运而生。在聚丙烯生产中,熔体流动指数是聚丙烯产品质量最主要的指标之一,目前熔体流动指数大多采用实验室分析的方法得到,存在2~4 小时的滞后。因此利用经验关系和实时的工业现场数据对熔体流动指数进行软测量有着十分重要的意义。

2.1 熔融指数和模型建立

熔融指数MI 是聚丙烯生产过程中每批必测的项目。MI 值可以大体上反应聚丙烯树脂分子量的大小。当树脂分子量大时MI 值低,分子量小时MI高。MI 值是聚丙烯产品质量控制的重要指标,也是确定加工工艺的重要参考指标。

通过一系列的分子动力学方程[4],可以推导出:

在环管反应器内,由于乙烯浓度[M2]的含量很小,只有几个ppm,可以忽略,而催化剂浓度和杂质影响都是相对比较固定的,常数a 取3.36,所以生产均聚PP 的方程可以进一步推导:

式中,环管反应器中丙烯浓度[M1]相对固定不变,故上式可简化为:

生产共聚物时,由于环管反应器内丙烯为液态,浓度不可测,故将熔融指数的影响因素设定为氢气和丙烯的进料比FH2/FM1,且需考虑乙烯浓度[M2]等因素,方程简化如下:

式中,MI 为熔融指数;k 为参数值;T 为反应温度;T0为参考温度;[M1]和[M2]分别代表丙烯浓度和乙烯浓度;[H2]和[R]分别代表氢气和催化剂的浓度;[I]代表杂质的浓度。

2.2 参数辨识

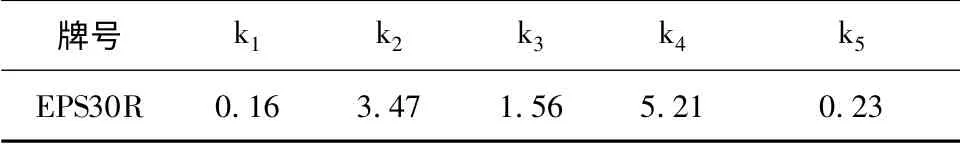

以共聚牌号EPS30R 为例,在聚丙烯稳态生产过程中,采集了一批数据,这时的累积MI 假设等于瞬时MI (近似考虑)。在这个基础上,通过曲线拟和作参数辨识,以得到相关参数k 值,见表1。

表1 k 值拟和参数

拟和结果见表2。

表2 MI 拟和参数

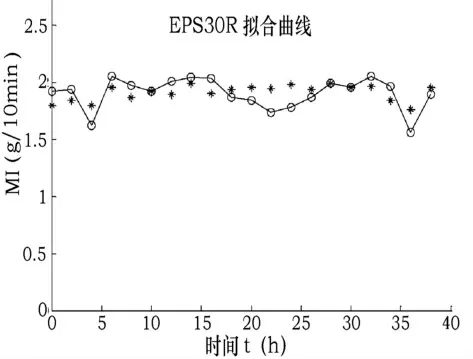

从拟和结果可以看出,EPS30R 的拟和值与测量值平均误差为5.38%,最大误差为11.47%。拟和曲线见图1。

图1 EPS30R 拟和曲线

3 熔融指数模型的验证和分析

另取10 组数据,对上述模型进行校验,结果见表3。

模型校验见图2。

图2 EPS30R 模型校验

表3 EPS30R 模型校验

从校验拟和结果可以看出,EPS30R 的拟和值与测量值平均误差为7.57%,最大误差为11.97%。可以较为准确的实现PP 连续生产过程中的熔融指数预报。

该模型与实际值存在一定的偏差,误差来源于:①在模型的推导过程中,为减少模型复杂程度,做了很多简化和假设。如假设单活性中心,忽略除氢气以外的链转移作用等;②模型推导中为了简化计算,忽略了某些量的计算;③MI 离线测量存在误差,由于模型参数是通过实际值校正获得的,因而将这部分误差带入了模型;④工厂的仪器仪表显示值可能存在偏差,导致参数的不精确以及模型的误差。

该模型结合离线的质量分析数据能够实施在线熔融指数预报。稳态模型的MI 计算快捷准确,能够克服实验室分析MI 的迟延,对于PP 质量控制有重要的指导意义。

4 结语

本文在定性研究的基础上,从丙烯聚合反应动力学和系统辨识出发,建立了瞬态和累积熔融指数模型。仿真结果表明,该半经验半机理模型可以有效地预测稳态PP 生产过程中的熔融指数值,为进行牌号切换研究和实现聚丙烯生产过程的优化控制奠定了基础。

1 张雪珍. 聚丙烯工艺及产品开发新进展[J]. 石油化工,2003,7 (32):615 -619.

2 赵 敏,高俊刚,邓奎林等. 改性聚丙烯新材料[M]. 北京:化学工业出版社,2002.

3 A. S. Reginato,J. J. Zacaa,and A. R. Secchi. “Modeling and Simulation of Propylene Polymerization in Nonideal Loop Reactors”. AIChE Journal. 2003,49:2642 -2650.

4 荚 亮. 聚丙烯连续生产过程的牌号切换研究[D]. 杭州:浙江大学,2006.