带变速阀挖掘机液压马达的转速切换特性*

2013-08-19汤何胜訚耀保王康景

汤何胜 訚耀保 王康景

(同济大学 机械与能源工程学院,上海 200092)

液压马达是挖掘机行走机构中非常重要的零部件,其传动稳定性直接影响驱动性能[1-2].带变速阀的液压马达主要用于满足挖掘机低速重载和载荷急剧变化时的工况要求,其依靠变速阀调节马达排量,降低因挖掘机换挡操纵频繁所引起的压力冲击,保证挖掘机平稳行驶.目前,挖掘机已逐渐采用带变速阀的液压马达作为可变行走驱动装置,取代了采用溢流阀方式来控制马达的高低速运转状态,可解决挖掘机换挡过程中负荷冲击过大和换向时间过长的问题,有利于提高挖掘机的生产效率和能源利用率.在复杂工况下,挖掘机换挡操纵产生的负荷冲击与液压马达的变速特性有关,而变速阀的换向性能是影响液压马达转速切换特性的主要因素[3-4].Triet、Kim、Nakazawa 等[5-7]提出采用飞轮机构与液压蓄能器相结合的方式控制液压马达排量的方法来实现混合动力挖掘机的能量回收和控制策略,但成本高.闫雨良等[8]通过分析恒压液压网络上液压马达的3 种调速方法,提高了马达转速调节的控制精度及系统稳定性.张彦廷、秦华伟等[9-11]引入开关液压源理论和脉频调制方法控制大惯性负载液压马达速度,提高了液压马达转速调节的稳定性和快速性.孟庆堂、施光林等[12-14]提出一种采用高速开关阀组实现配流与调速的新型液压马达,分析了液压马达转速的动态过程,发现改变高速开关阀控制信号占空比可有效地调节马达转速,提高马达转速切换的快速性.代鑫、沈伟等[15-16]在马达制动工况下利用液压蓄能器回收制动能和重力势能,提高了马达速度切换稳定性.为解决挖掘机的行走负荷冲击和行走稳定性问题,文中以带变速阀的液压马达为研究对象,通过对不同变速阀结构参数下液压马达的转速切换规律进行比较,探讨变速阀结构参数对液压马达变速切换特性的影响,以提高挖掘机的动力性、燃料经济性及安全性,满足人们对挖掘机操纵的方便性和舒适性要求.

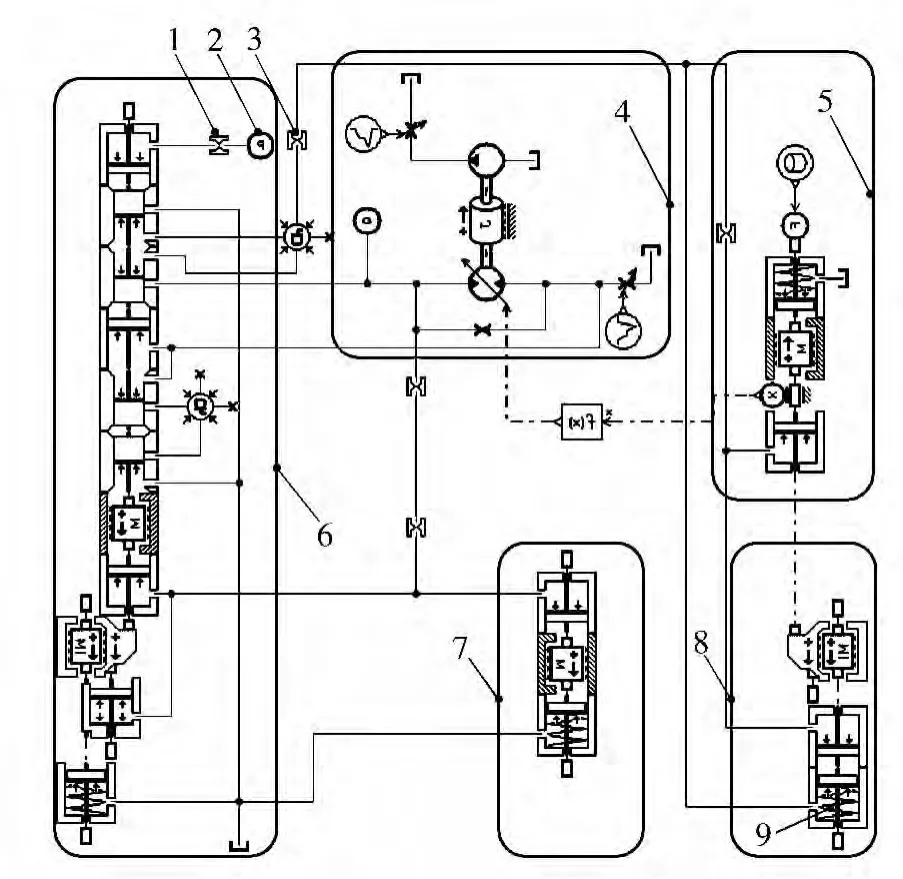

1 结构及工作原理

1.1 变速阀结构

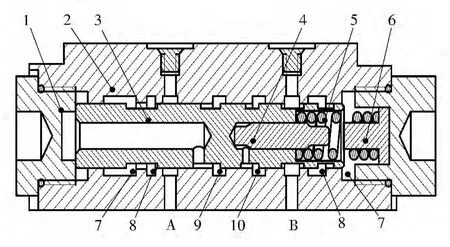

图1 示出了所研制的变速阀结构,与二位四通先导式液控换向阀相比,结构较复杂,包括锁紧螺母1、阀体2、变速阀芯3、变速小阀芯4、弹簧5 以及弹簧座6.变速阀芯3 中间分别设置先导油腔压力控制口9 和制动油腔10.当先导油腔未接定量泵的外控压力油时,支座柱塞腔8 与回油腔7 连通,马达处于低转速状态.当先导油腔接外控压力油时,先导油腔与变速阀芯左端油腔相通,克服弹簧预紧力,变速阀芯右移,变速阀处于右位,A 口的高压油与支座柱塞腔连通,B 口与油箱连通,马达转速处于高转速状态;当制动油缸压力增大时,制动油腔与变速小阀芯左端油腔相通,变速阀芯左移,变速阀处于左位,支座柱塞腔与回油腔连通,马达转速从高转速状态自动切换为低转速状态.为满足挖掘机换挡频繁和负载急剧变化的工况,采用两个定量泵串联和并联切换的方法来控制变速阀先导油腔的外控压力油,从而实现液压马达的转速切换功能.

图1 变速阀结构图Fig.1 Structure diagram of shift valve

1.2 带变速阀的液压马达工作原理

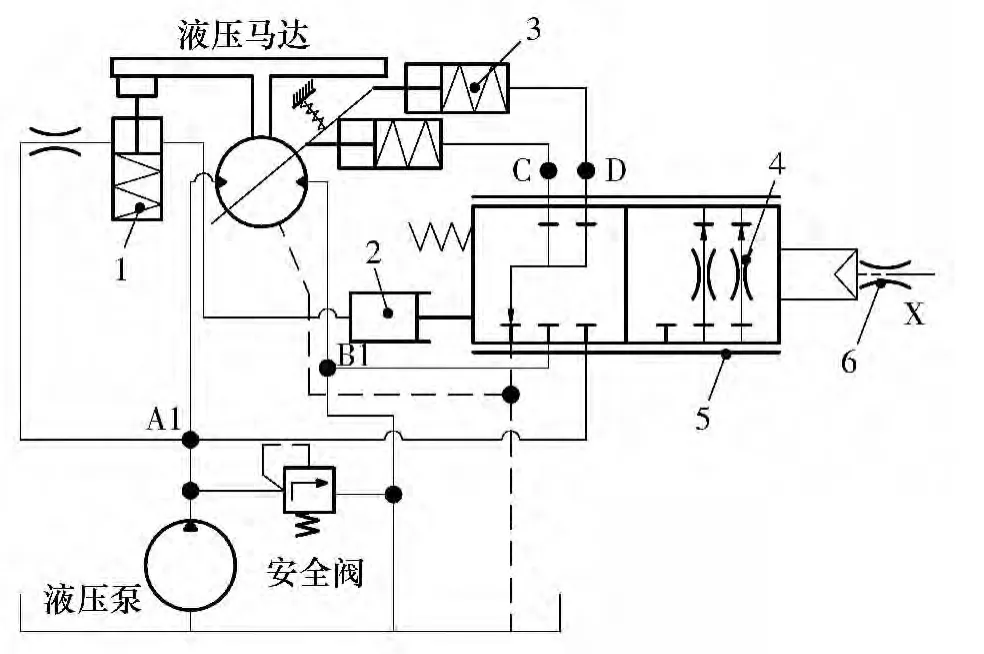

带变速阀的液压马达,包括液压泵、液压马达、制动油缸1、变速小阀芯2、支座柱塞3 和变速阀5,如图2 所示.初始状态下,先导油腔压力口X 未接定量泵的外控压力油时,变速阀芯处于左位,变速阀的C 和D 口与油箱连通,液压泵A1 口与制动油缸1连通,液压马达处于大摆角低转速状态.当先导油腔压力口X 接外控压力油时,压力油经阻尼孔6,克服变速阀弹簧预紧力,推动变速阀芯右移,变速阀处于右位,液压泵的A1 口分别与制动油缸以及变速阀的D 口连通,一部分高压油进入制动油缸腔,另一部分高压油经阻尼孔4 进入支座柱塞腔,推动支座柱塞改变马达变量摆角,液压马达从大摆角低速状态切换成小摆角高转速状态,变速阀的C 口与安全阀B1 口连通,液压油经安全阀回到油箱,从而实现马达转速切换功能.当制动油缸压力增加时,制动油腔与变速小阀芯油腔连通,在变速小阀芯2 的反推力作用下,变速阀芯左移,变速阀处于左位,变速阀的C 和D 口与油箱连通,支座柱塞腔的液压油回到油箱,液压马达斜盘从小摆角高转速状态切换成大摆角低转速状态,从而实现马达转速自动调节功能.先导油腔的外控压力油是由定量泵的转速和工作压力所决定,随负载压力增加,改变定量泵转速,提高先导油腔的外控压力,控制液压马达变量摆角,从而实现马达转速切换功能.

图2 带变速阀的液压马达工作原理图Fig.2 Working principle diagram of hydraulic motor with a shift valve

2 带变速阀的液压马达数学模型

2.1 变速阀的数学模型

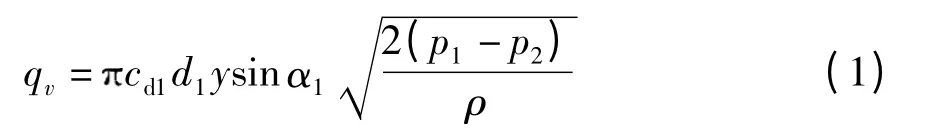

根据节流小孔的流量公式,阀口流量表达式为

式中:qv为阀口流量,L/min;cd1为阀口流量系数;d1为阀口的等效直径,mm;y 为阀芯的位移量,mm;α1为变速阀芯锥度;ρ 为油液密度,kg/m3;p1为阀口压力,MPa;p2为阀出口压力,MPa.

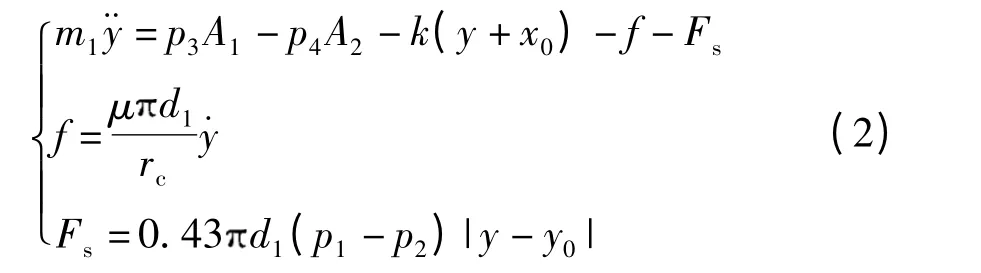

变速阀芯的力平衡方程为

式中:m1为变速阀芯质量,kg;p3为先导油腔压力,MPa;A1为先导油腔作用面积,m2;A2为制动油腔作用面积,m2;p4为制动油腔压力,MPa;k 为弹簧刚度,N·mm;y0为阀芯初始开口量,mm;x0为弹簧预压缩量,mm;μ 为油液动力黏度,Pa·s;rc为阀芯与阀体之间的径向间隙,mm;f 为变速阀芯所受摩擦力,N;Fs为稳态液动力,N.

阀口流量连续性方程为

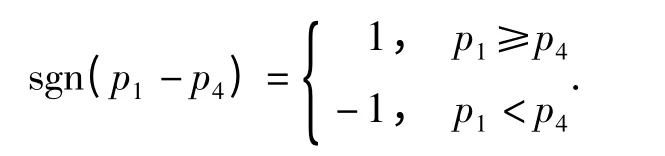

其中,

式中:cd2为变速阀阻尼孔的流量系数;V1为阀进口受控腔容积,m3;K 为液压油弹性模量,N/m2.

2.2 液压马达的数学模型

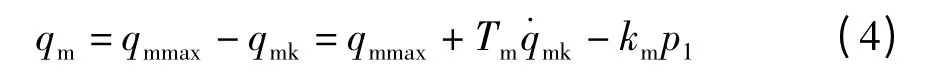

马达的初始排量为全排量,假设最小排量为全排量的0.6 倍,马达排量随着变速阀的阀口压力增加而减小,马达实际排量为

式中:qm为马达实际排量,L/r;qmmax为马达最大排量,L/r;qmk为液压马达的控制排量,L/r;Tm为液压马达的时间常数;km为液压马达的比例系数.

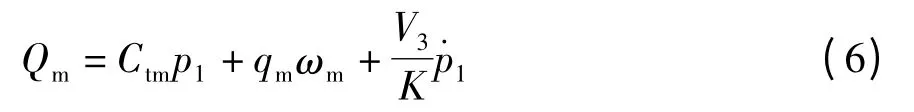

液压马达的流量连续方程为

式中:Ctm为液压马达的总泄漏系数;V3为变量马达的比例系数;ωm为液压马达转速,r/min.

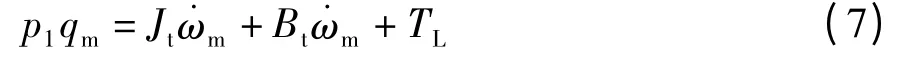

马达的负载力矩平衡方程为

式中:Jt为负载转动惯量,kg·m2;Bt为阻尼系数;TL为变负载力矩,N·m.

3 理论结果及其分析

由式(1)-(7)的带变速阀液压马达数学模型,可建立液压马达系统仿真模型,如图3 所示.液压马达的速度切换特性与变速阀的结构尺寸有关,变速阀的结构参数直接影响马达转速切换特性.本节主要分析变速阀的初始开口量、变速阀阻尼孔直径、先导油腔阻尼孔直径以及弹簧刚度对马达转速切换特性的影响.

图3 带变速阀的液压马达系统模型Fig.3 System model of hydraulic motor with a shift valve

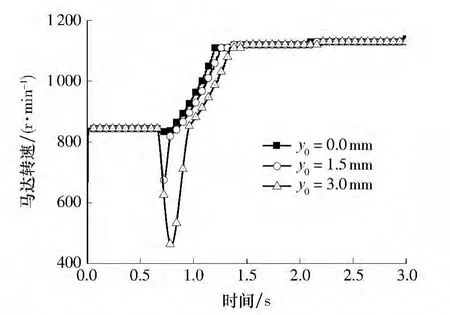

3.1 阀芯初始开口量的影响

图4 示出了不同阀芯的初始开口量对马达转速切换特性的影响.

图4 不同阀芯初始开口量下的马达转速变化曲线Fig.4 Speed curves of motor at different displacements of spool

变速阀的先导油腔未接外控压力油时,变速阀在0~0.6s 处于左位,马达处于低转速,转速为850r/min;0.6 s 后,变速阀的先导油腔接通外控压力油,变速阀处于右位,液压马达在0.6~1.5 s 处于转速切换阶段,存在转速峰值,峰值响应时间为0.5 s;1.5 s后,马达处于高转速,转速为1 135 r/min.液压马达处于转速切换阶段,阀芯初始开口量增大,马达转速峰值时间越长,转速超调量越大.其原因是阀芯初始开口量降低了支座柱塞油腔压力的稳定性,导致斜盘容易出现压力冲击现象,影响斜盘摆动的稳定性,使马达转速超调量增大,转速调节时间延长,马达流量损失增加.

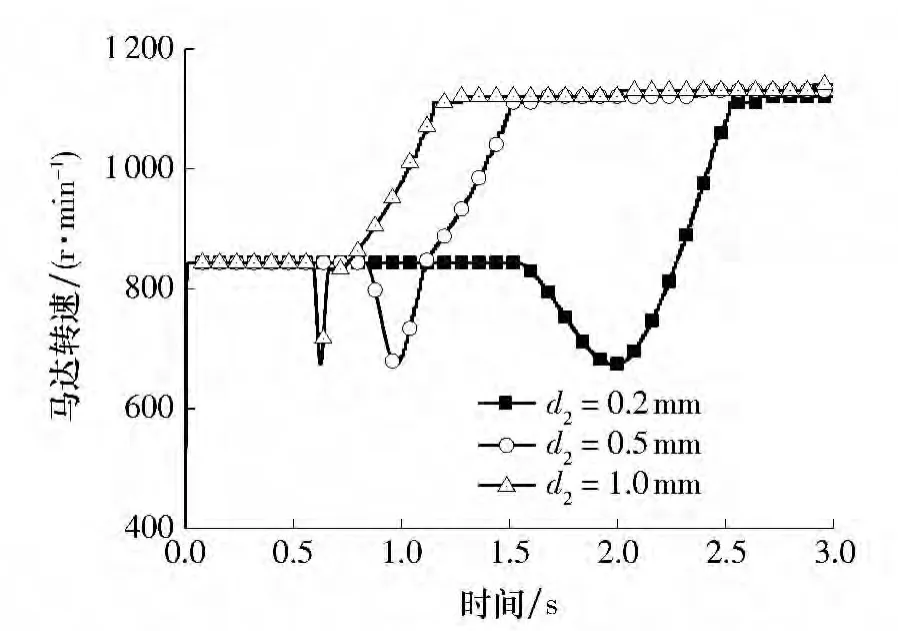

3.2 先导油腔阻尼孔直径的影响

图5 示出了不同先导油腔阻尼孔直径d2对马达转速切换特性的影响.不同先导油腔液阻直径对于处于低速和高速状态下的马达转速稳定性几乎没有影响.马达处于转速切换阶段,随着直径d2增大,马达转速切换时间提前,转速切换时间缩短,转速峰值时间减小.该结果表明,先导油腔阻尼孔直径对马达转速切换时间的影响较大,其原因是先导油腔压力与变速阀换向性能有关,随着直径d2增大,先导油腔压力损失降低,变速阀的换向时间缩短.因此,先导油腔阻尼孔直径不宜过小,否则马达转速切换时间延长,转速超调量增大,转速切换性能降低.

图5 不同先导油腔阻尼孔直径下的马达转速变化曲线Fig.5 Speed curves of motor with different diameters of damper orifice at the pilot pressure port

3.3 变速阀阻尼孔直径的影响

图6 不同变速阀阻尼孔直径下的马达转速变化曲线Fig.6 Speed curves of motor with different diameters of damper orifice at the shift valve

图6 示出了不同变速阀阻尼孔直径d3对马达转速切换特性的影响.马达处于低速和高速状态时,随着直径d3增大,马达转速也随之降低.马达处于转速切换阶段时,直径d3对马达转速切换性能的影响较大,随着直径d3增大,马达转速切换幅度降低,可能出现马达转速无法实现高低速切换的现象.该结果表明,直径d3与变速阀入口压力相关,随着直径d3增大,支座柱塞油腔压力对斜盘的作用力矩减小,导致马达斜盘摆角切换幅度减小,马达转速切换幅度也随之降低,马达流量损失增加.因此,变速阀阻尼孔直径是影响马达转速切换特性的关键结构参数,合理选择变速阀阻尼孔直径可提高马达的转速切换性能.

3.4 弹簧刚度的影响

图7 示出了弹簧刚度对马达转速切换特性的影响.变速阀弹簧刚度对处于低速和高速状态下的马达转速稳定性几乎没有影响,马达转速分别为850r/min和1135 r/min.马达处于转速切换阶段时,随着变速阀弹簧刚度增大,转速切换时间随之增大,转速峰值时间延长.其原因是变速阀弹簧腔的背压随弹簧刚度增加而增大,变速阀芯开启困难,变速阀的阀口流量减少,马达流量损失增大,支座柱塞腔压力对斜盘的作用力矩减小,马达转速切换时间延长.因此,变速阀弹簧刚度不宜设置过大,否则马达转速切换时间延长,马达转速切换性能降低.

图7 不同弹簧刚度下的马达转速变化曲线Fig.7 Speed curves of motor with different spring stiffness

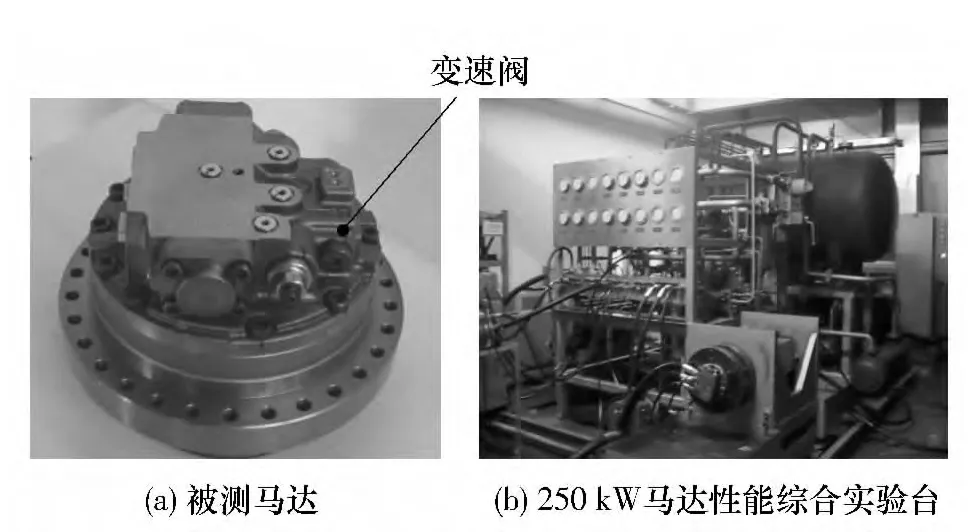

4 试验结果及其分析

将所研制的新型变速阀和测试液压马达(KYB/MAG-170VP-3800E)组合后,在250 kW 马达综合性能试验台上进行转速切换试验.试验平台包括控制电机、液压泵(Rexroth/ A11VO146R2)、加载马达(Rexroth/A2F107R2)、测试液压马达、集成式操作台、控制软件和图像处理软件,如图8 所示.

图8 液压马达转速切换特性试验Fig.8 Speed-switching characteristic test of hydraulic motor

液压马达的转速切换特性试验试验要求如下:①液压系统温度控制在50°~60°,先导压力设定为3.9~4.0 MPa;②变速阀的先导油腔在0~10 s 时未接通外控压力油,变速阀处于左位工作,马达的测试转速和压力分别调定为800 r/min 和10 MPa,马达处于低转速状态;③变速阀的先导油腔在10~20 s 时接通外控压力油,变速阀处于右位工作,马达处于高转速状态,记录马达转速和压力的试验数据.

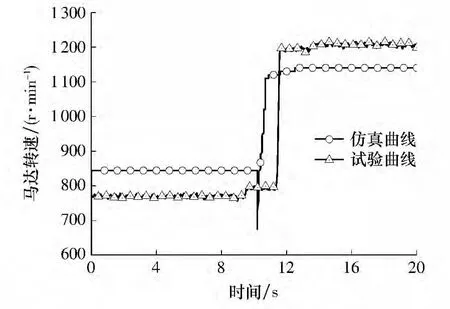

图9 示出了实际液压马达转速变化曲线.变速阀在0~11 s 处于左位,马达转速为780 r/min;变速阀在11~20 s 处于右位,而马达在11~12 s 处于速度切换阶段,转速峰值较小,超调量小于3%.马达在12~20 s 处于高转速状态,转速为1 200 r/min.试验结果表明,液压马达在10~12 s 处于速度切换阶段,仿真结果与试验结果相差1 s,其原因是实验采用的电磁换向阀在工作过程中存在时滞性,延迟时间为0.5 s,导致变速阀芯开启所需的先导压力存在滞后,且在阀芯的摩擦阻力及配合间隙的影响下,马达的泄漏流量损失增加,马达转速切换时间亦随之延长,而仿真模型采用矩形方波来模拟先导油腔压力,未考虑马达内部的泄漏流量损失.

图9 实际液压马达转速变化曲线Fig.9 Practical speed curves of hydraulic motor

5 结论

(1)液压马达处于转速切换阶段时,变速阀的初始开口量越大,阀芯侧面的压力差越大,阀芯的径向不平衡力越大,会引起阀芯振动响应,使支座柱塞腔压力的稳定性降低,导致斜盘出现压力冲击现象,马达转速超调量增大,转速调节时间延长.

(2)先导油腔阻尼孔与变速阀换向性能有关,随着阻尼孔d2增大,先导油腔压力损失降低,变速阀芯的开口压力增加,变速阀的换向时间缩短,马达转速切换的响应性提高.

(3)变速阀阻尼孔与马达斜盘摆角有关,随着阻尼孔d3增大,支座柱塞腔压力升高越缓慢,斜盘的作用力矩减小,马达斜盘摆角切换幅度减小,从而降低了马达转速切换幅度.

(4)弹簧刚度与变速阀的开启压力有关,随着弹簧刚度增大,变速阀弹簧腔的背压增加,变速阀芯开启变得困难,阀口流量减少,斜盘的作用力矩降低,马达转速切换时间增加.

[1]Wang Dong-yun,Zhang Yu.The research trends and comprehensive evaluation of hybrid excavator[J].Advanced Materials Research,2011,305(7):255-260.

[2]王意.行走机械液压驱动技术发展大观(续)[J].液压气动与密封,2000,20(3):1-6.Wang Yi.The developments of HST technology in mobile machinery(continued)[J].Hydraulics Pneumatics &Seals,2000,20(3):1-6.

[3]訚耀保.极端环境下的电液伺服控制理论及应用技术[M].上海:上海科学技术出版社,2012:211-213.

[4]吴晓明,高殿荣.液压变量泵(马达)变量调节原理与应用[M].北京:机械工业出版社,2012:24-32.

[5]Triet H H,Ahn K K.Comparison and assessment of a hydraulic energy-saving system for hydrostatic drives[J].Proceedings of the Institution of Mechanical Engineers,Part I:Journal of Systems and Control Engineering,2011,225(1):21-34.

[6]Kim Chul Soo,Lee Chung Oh.Robust speed control of a variable-displacement hydraulic motor considering saturation nonlinearity [J].Transactions of the ASME,2000,122(1):196-201.

[7]Nakazawa H,Yokota S,Kita Y.A hydraulic constant pressure drive system for engine-flywheel hybrid vehicles[C]∥Proceedings of the 3rd JHPS International Symposium on Fluid Power.Yokohama:The Japan Fluid Power System Society,1996:513-518.

[8]闫雨良,陈良华,陈宗,等.恒压液压网络上马达调速特性试验研究[J].液压与气动,1990,14(3):26-28.Yan Yu-liang ,Chen Liang-hua,Chen Zong,et al.Experimental study on speed regulation characteristics of motor in the constant pressure network[J].Chinese Hydraulics& Pneumatics,1990,14(3):26-28.

[9]张彦廷,王庆丰,肖清.混合动力液压挖掘机液压马达能量回收的仿真及试验[J].机械工程学报,2007,43(8):218-223,228.Zhang Yan-ting,Wang Qing-feng,Xiao Qing.Simulation and experimental research on energy regeneration with hydraulic motor for hybrid drive excavator [J].Chinese Journal of Mechanical Engineering,2007,43(8):218-223,228.

[10]Lin Tian-liang,Wang Qing-feng.Hydraulic accumulatormotor-generator energy regeneration system for a hybrid hydraulic excavator[J].Chinese Journal of Mechanical Engineering,2012,25(6):1121-1129.

[11]秦华伟,顾临怡,陈鹰.基于开关液压源的大惯性负载速度控制系统[J].机械工程学报,2004,40(9):106-110.Qin Hua-wei,Gu Lin-yi,Chen Ying.Velocity control system for high inertia loads based on switch mode hydraulic power supply[J].Chinese Journal of Mechanical Engineering,2004,40(9):106-110.

[12]孟庆堂,施光林,泮健.一种数字配流与调速式低速大扭矩液压马达[J].机床与液压,2008,36(10):1-3.Meng Qing-tang,Shi Guang-lin,Pan Jian.A new type of low speed high torque hydraulic motor using digital distribution and speed adjusting[J].Machine Tool & Hydraulics,2008,36(10):1-3.

[13]泮健,施光林.数字配流与调速式液压马达的建模与实现[J].上海交通大学学报,2011,45(11):1607-1612.Pan Jian,Shi Guang-lin.Modeling and implementation of hydraulic motor with digital distribution and speed adjusting mechanism[J].Journal of Shanghai Jiaotong University,2011,45(11):1607-1612.

[14]Li Yong,Shi Guang-lin,Chen Zhao-neng.A new type of continuously variable displacement mechanism used for hydraulic motors[J].Journal of Shanghai Jiaotong University (Science),2007,12(1):125-130.

[15]代鑫,张承宁,梁新城.混合动力液压挖掘机能量回收系统仿真研究[J].北京工商大学学报:自然科学版,2010,28(1):43-47.Dai Xin,Zhang Cheng-ning,Liang Xin-cheng.Energy recovery system simulation and research of hybrid hydraulic excavator [J].Journal of Beijing Technology and Business University:Natural Science Edition,2010,28(1):43-47.

[16]沈伟,姜继海.液压混合动力挖掘机的能量回收效率分析[J].华南理工大学学报:自然科学版,2012,40(1):82-87.Shen Wei,Jiang Ji-hai.Analysis of energy recovery efficiency of hydraulic hybrid excavator [J].Journal of South China University of Technology:Natural Science Edition,2012,40(1):82-87.