基于制动器温度和磨损控制的制动集成算法*

2013-08-19郑宏宇刘宗宇许文凯

郑宏宇 刘宗宇 许文凯

(吉林大学 汽车仿真与控制国家重点实验室,吉林 长春 130022)

为避免商用车行驶过程中发生主制动器效能降低的现象,通常商用车需要装备缓速器、发动机制动装置等辅助制动系统以分担主制动器制动力.但研究发现,电涡流缓速器制动效能会因温度的升高而降低,进而影响行车安全[1].同时,虽然辅助制动系统可以减小主制动器的制动衬片磨损[2],但常规制动工况下车辆轴间制动力分配由于受到法规限制,常导致车辆各轴制动衬片磨损不一致,这增加了制动系统维护成本.电控制动系统(EBS)由于采用了线控技术,可以任意控制分配各轴制动力,在国外已经得到了广泛应用[3].

国内外学者对辅助制动系统和主制动器的制动集成控制已经有了一定的研究,但由于传统制动系统的气压迟滞等问题,限制了制动集成控制效果[4].文献[5]提出了辅助制动系统的无级调节方法.文献[6]主要研究了发动机制动系统对整车制动性能的影响,并对制动力的多级控制方法进行了研究.文献[7]提出了整车下坡过程中主制动器与缓速器的集成控制算法,然而受到传统气压制动系统的限制,该算法并未考虑制动衬片磨损的影响.EBS 系统为集成控制辅助制动系统和主制动器温度与衬片磨损提供了可能.该系统可以任意调节各轴制动气压,并通过标配传感器实时监控各制动衬片磨损量信息,这为制动衬片均衡磨损控制提供了硬件条件[8].

文中重点对商用车电控制动、发动机和电涡流缓速器的制动集成控制算法进行研究,在保证制动效能稳定性和安全性的基础上,兼顾制动经济性,即尽量减少主制动器的参与并尽量实现各轴制动衬片的均衡磨损.该算法根据各制动装置的特点对制动力进行合理分配,不但能将各制动装置工作温度控制在合理范围,而且能最大限度地保证前、后轴制动衬片均衡磨损.最后,通过建立MATLAB/Simulink与TruckSim 联合仿真平台,对提出的制动集成控制算法进行了验证.

1 集成控制策略

传统客车行驶时,驾驶员根据实际车速与目标车速控制电涡流缓速器、发动机制动装置以及制动踏板,这对驾驶员的要求较高,且不利于合理分配各制动装置制动力.针对该问题,文中提出的算法分为3 部分:首先,根据车辆实际车速与目标车速确定车辆总制动力;其次,在满足欧洲经济委员会汽车法规(ECE)法规的前提下,将总制动力按一定规则分配给发动机、电涡流缓速器与主制动器;最后,根据主制器的制动衬片磨损情况,将制动力分配给前、后轴制动器.

1.1 基于ECE 法规的轴间制动力分配

ECE R13 法规对客车轴间制动力分配进行了规定:在制动强度Z <0.15 g 时,各轴制动力分配不受限制;0.15 g <Z <0.3 g 时,后轴利用附着系数应小于Z+0.08;在0.3g <Z <0.8g 时,后轴利用附着系数应小于(Z-0.02)/0.74[9].

在下坡制动过程中,客车通常以匀速下坡,车辆的等效制动强度为道路坡度的正弦值.由于中国山区道路的坡度最大不得超过9%,故车辆下坡制动过程等效制动强度较小,此时车辆制动力分配不受ECE R13 法规限制,即下坡制动过程中,客车前、后轴制动力可以任意分配[10-11].

在平路制动过程中,应保证辅助制动系统尽可能多地提供制动力,且车辆利用附着系数合理地跟随目标值.

1.2 下坡制动集成控制策略

1.2.1 总制动力在制动系统间的分配

由于下坡制动时要求车辆以较低的车速匀速下坡,故采用PID 控制算法计算车辆总制动力[11].

驾驶员根据实际路况确定车辆目标下坡速度.当驾驶员向控制算法发出目标车速信号时,处理器根据车辆实际车速Va与目标车速Vt的差值ΔV 计算出车辆所需的制动力Ft.

式中:Va和Vt分别为车辆实际车速与目标车速,Ft为车辆所需的总制动力,P、I、D 分别代表PID 控制器的比例、积分、微分系数,t 为时间.

1.2.2 各制动系统间的制动力分配

总制动力在发动机制动装置、电涡流缓速器、主制动器间的分配应保证车辆按目标速度下坡,且各制动系统的工作温度保持在合理范围[12].因此,需要考虑的因素有:

(1)防止主制动器与电涡流缓速器工作温度过高导致其制动效能降低;

(2)不能对发动机的工作造成影响;

(3)主制动器与电涡流缓速器提供的制动力可以无级调节,发动机制动装置只有开关两种状态,其制动力只与发动机转速有关,不能实现无级调节.

综上,文中提出的控制算法为:当总制动力小于发动机所能提供的制动力时,发动机制动装置不工作,全部制动力由主制动器与电涡流缓速器共同承担;当总制动力大于发动机所能提供的制动力时,发动机制动装置工作,余下部分制动力由主制动器与电涡流缓速器共同承担.

电涡流缓速器与主制动器的工作温度超过其临界温度时,制动效能将大大降低.因此,行车过程中应保证主制动器工作温度尽可能低,从而使车辆在紧急制动工况时有足够的制动力.综上,文中提出的控制算法为:电涡流缓速器根据其热力学特性尽可能多地承担制动力,并保证工作温度尽量接近但不超过临界温度;当电涡流缓速器输出的制动力不能满足整车制动要求时,主制动器承担剩余的制动力.

在非下坡制动工况下,在满足ECE 法规要求的前提下,EBS 系统根据检测的各轴衬片磨损信息,在保证各轴主制动器不过热的前提下,尽量将大部分械制动力分配给制动衬片磨损较少的制动器,实现制动衬片均衡磨损.

2 制动系统热力学模型的建立

结合能量守恒定律与牛顿散热定律[13],提出电涡流缓速器与主制动器的热力学模型,具体表示为

式中:K 为制动器的热容量;θ、θ0分别为制动器温度与环境温度;F 为制动器提供的制动力;v 为车辆速度;为换热系数,与车辆速度有关;h 为与制动器结构形式有关的常数.为简化模型,文中假设车辆各主制动器热力学参数相等.设计分配系数时,将环境温度θ0设定为最高环境温度,以防止实际行驶过程中因环境温度过高造成制动系统过热.

3 制动能量计算

根据各轴主制动器吸收的制动能量判断制动过程中各轴制动器的磨损程度(吸收能量越多,则认为制动过程中磨损越多):

式中:Ei为各轴主制动器吸收的能量;Fi为各轴机械制动力,由制动气室气压与制动器特性确定;Vi为各轴车轮等效线速度,下坡制动时认为与车速Va相等;t0和t1分别代表一次下坡制动过程开始时与结束时的时间.

4 制动力分配比例设计

4.1 主制动器与缓速器之间的分配系数

电涡流缓速器与主制动器之间的制动力分配关系表示为

式中,Frest为主制动器与电涡流缓速器需要承担的制动力,Fr、Fm、Fe分别为电涡流缓速器、主制动器制动力、发动机所提供的制动力,η 为电涡流缓速器分担Frest的比例.

电涡流缓速器临界温度通常为300 ℃[14].综上,设计用于优化η 的目标函数如下:

式中:θeddy和θm分别为电涡流缓速器与主制动器达到热平衡状态时的工作温度.

在不同工况下(工况由制动力需求Frest与目标速度Vt决定),通过建立的制动系统热力学模型,对各制动系统的温度变化情况进行计算机仿真,将各制动系统温度达到热平衡状态时的θeddy与θm值代入目标函数(7),计算得到分配系数η 值,该值既可以满足缓速器温度不超过临界值又能保证目标函数(7)的值最小.经仿真确定的不同车速和制动力工况下的最优分配系数如图1 所示.

图1 η 的脉谱图Fig.1 The map of η

4.2 轴间机械制动力分配系数的标定

主制动器的机械制动力在前、后轴的分配规则表示为:

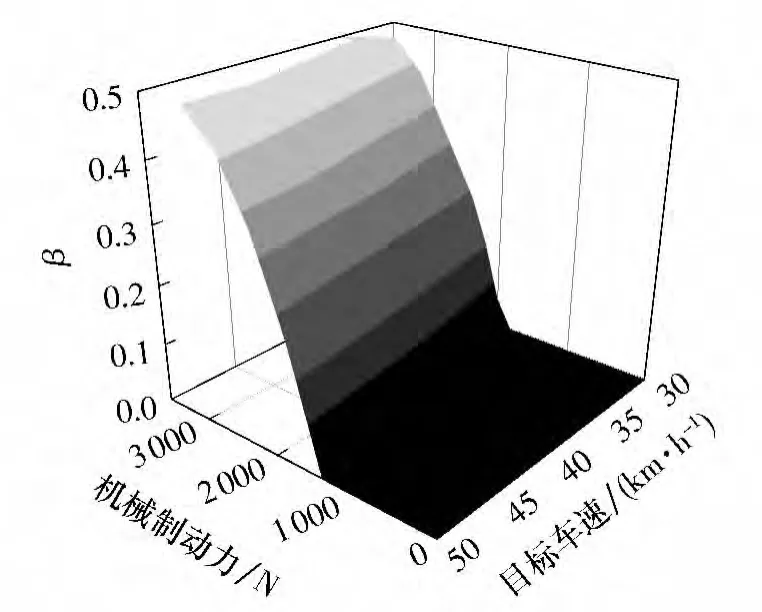

式中:Fm1为制动衬片磨损较多的轴所承担的制动力;Fm2为制动衬片磨损较少的轴所承担的制动力;β为各轴所承担机械制动力的比例系数.

制动力分配系数β 由车辆所需总机械制动力Fm、目标车速Vt,以及前、后轴制动衬片磨损情况确定.当两轴磨损情况一致时,β =0.5;当两轴磨损情况不一致时,由制动衬片磨损较少的制动器多承担制动力.文中设定主制动器的工作临界温度为150 ℃[15].所设计的用于优化β 的目标函数为

式中:θ1和θ2分别为磨损较多与较少的制动器热平衡状态下的工作温度,该值均不超过临界温度值.

根据制动器热力学模型,通过随Fm与Vt变化的制动工况对分配系数β 进行设计,将达到热平衡状态下的θ1和θ2代入目标函数(10),计算得到分配系数β 值,该值既要满足前、后轴制动器温度不超过临界值又保证目标函数(7)的值最小.经仿真确定的不同车速和制动力工况下的最优分配系数如图2 所示.

图2 β 的脉谱图Fig.2 The map of β

5 仿真试验验证

通过MATLAB/Simulink 与TruckSim 软件,对提出的算法进行仿真试验.目标车型的空载质量为7000 kg,满载质量为11000 kg.

5.1 下坡制动工况仿真验证

5.1.1 车速控制验证

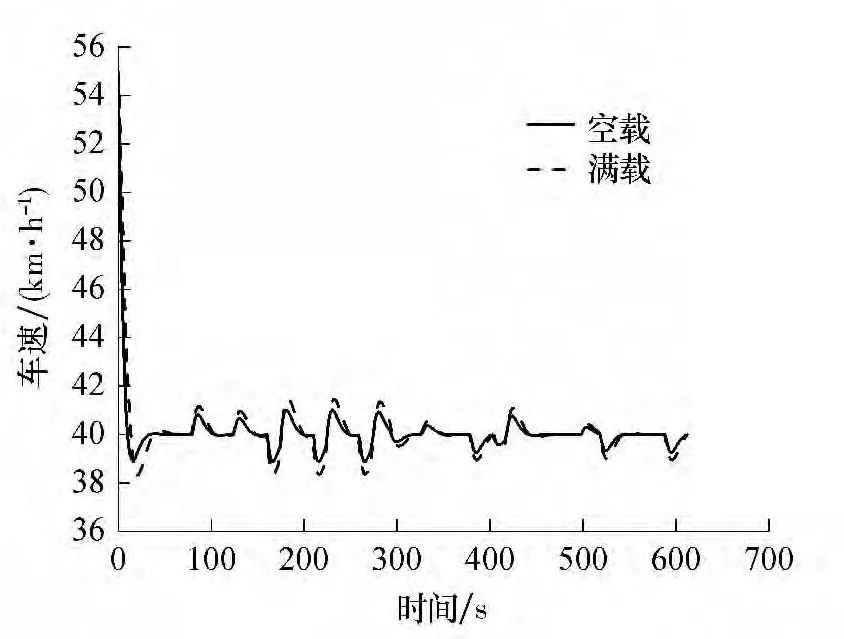

车辆分别在满载与空载条件下进行下坡行驶试验.初始速度为55 km/h,目标车速为40 km/h,下坡过程中车辆速度变化情况如图3 所示.

由图3 可知,文中提出的算法可以在很短时间内将车速降低至目标值,且下坡过程中车速波动较小.此外,从图中可以看出,在控制算法作用下车辆空载与满载条件下车速几乎相同.结果表明,文中提出的算法能够有效地控制车辆以稳定的车速下坡,从而保证了车辆的安全性.

图3 下坡过程中的车速Fig.3 Velocity in the downhill process

5.1.2 各制动系统温度变化验证

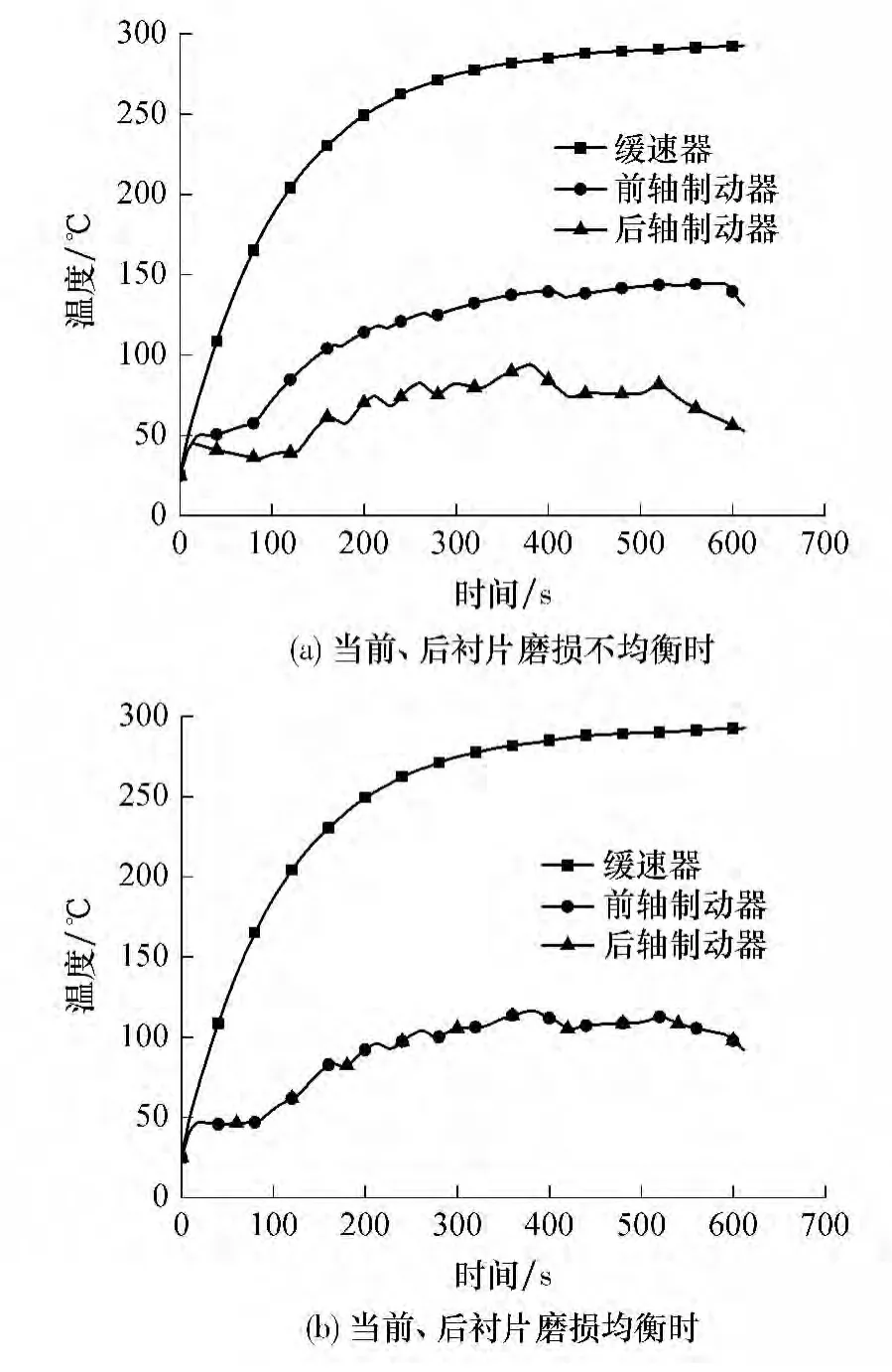

以主制动器在下坡初始时刻是均衡磨损与非均衡磨损(假设初始时刻前轴制动器磨损较少)为前提进行不同工况的仿真验证.车辆初速度为55 km/h,目标车速为40 km/h,车辆载荷为满载.

图4 下坡工况制动力分配情况Fig.4 Brake force distribution in the downhill process

由图4 可知,两种工况下的电涡流缓速器工作温度达到295 ℃,基本接近但未超过设定的临界温度.当初始时刻主制动器磨损均衡时,前、后轴的主制动器最高工作温度约为116 ℃,未超出其临界工作温度上限(150 ℃);当主制动器磨损不均衡时,初始时刻磨损较少的前轴制动器在仿真过程中的工作温度最高为148 ℃,磨损较多的后轴制动器工作温度最高为85 ℃,二者均未超过临界工作温度,且磨损较少的前轴制动器温度更接近于临界工作温度.

仿真结果表明,文中算法能够很好地控制各轴制动器的工作温度,且当各轴制动器磨损不均匀时,能够在保证制动器温度不超过其临界温度的前提下使磨损较少的轴多承担制动力,从而有效协调了制动衬片的均衡磨损.

5.2 水平路面制动工况仿真验证

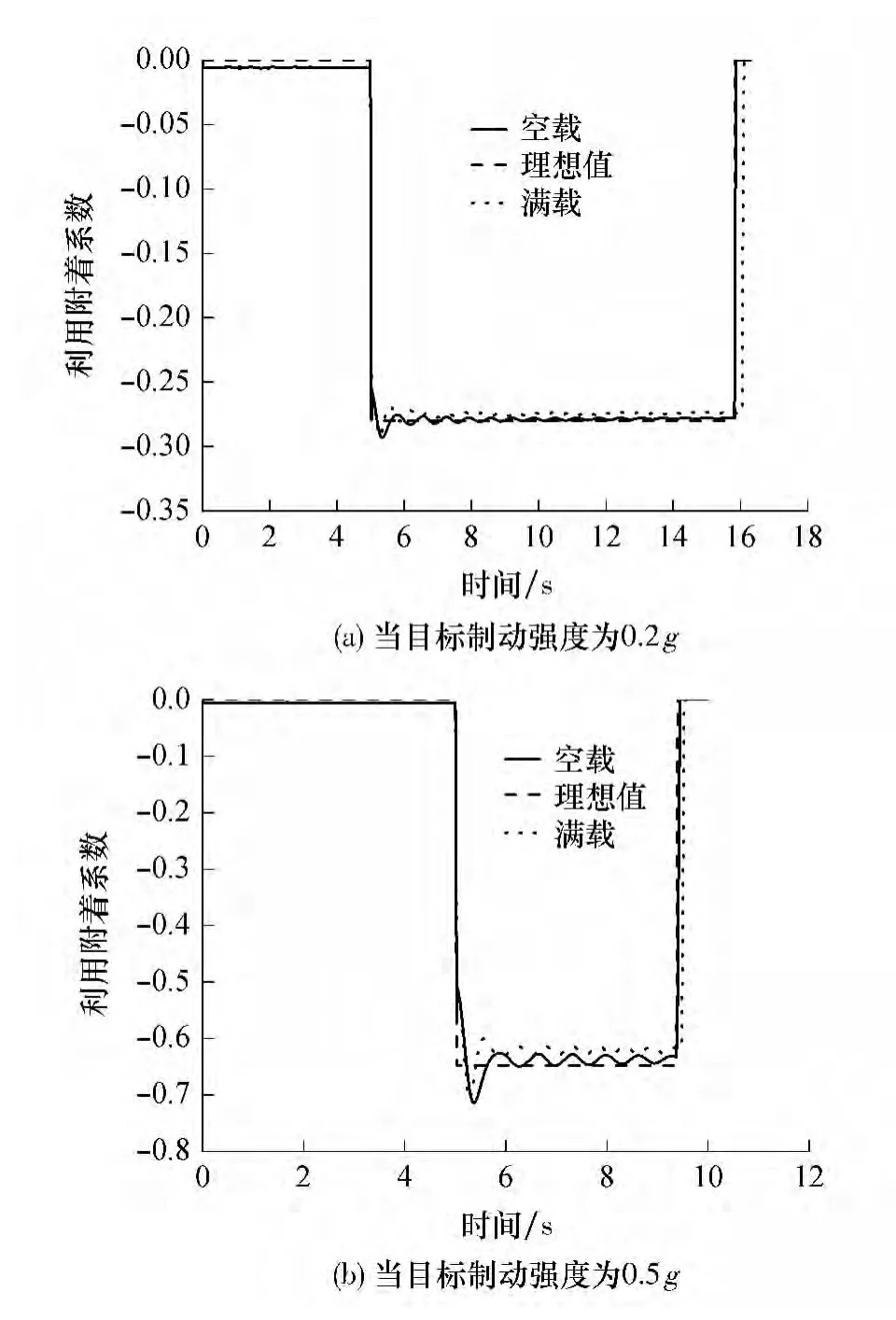

水平路面制动工况时,车辆以80 km/h 的初速度分别在空载与满载条件进行仿真试验.t=5 s 时车辆分别以0.2 g 和0.5 g 的目标制动强度进行制动.

由图5 可知,在空载与满载条件下,被控车辆利用附着系数都能达到理想值,验证了所提出控制算法的有效性.同时,在不同制动强度的空载和满载的制动工况的利用附着系数基本相等,这也保证了制动过程中的安全性.

图5 水平路面工况制动力分配情况Fig.5 Brake force distribution in the level road

6 结论

(1)所提出的主制动和辅助制动集成控制算法能够有效地控制车辆下坡时的车速,且下坡过程中各制动器温度保持在一个合理值,即电涡流缓速器温度接近却不超过其工作临界温度,同时保证主制动器温度尽可能低.从而保证了整车下坡时的安全性.

(2)针对水平路面制动工况,提出的制动集成控制算法均能够保证在空载和满载不同工况下的利用附着系数相等,提高了制动安全性.

(3)在保证整车安全性的基础上,提出的控制算法能够保证各轴制动摩擦衬片的均衡磨损,从而降低车辆制动系统的维护成本,提高了制动经济性.

[1]Wu Ruiming,Song Deyu,Wu Weixing.The performance evaluation of electromagnetic eddy current retarder[C]∥Proceedings of Third International Symposium on Intelligent Information Technology Application.Nanchang:Nanchang University,2009:423-425.

[2]He Ren,Wang Yongtao,Zhao Yingsheng.Simulation analysis of performance of the united brake system of bus[C]∥Proceedings of 14th Asia Pacific Automotive Engineering Conference.Hollywood:SAE,2007.

[3]Beyer C,Wrede J.Electronic braking system EBS-status and advanced functions [C]∥Proceedings of Truck &Bus Meeting & Exposition.Indianapolis:SAE,1998.

[4]余强,陈荫三,马建,等.发动机制动、排气制动与缓行器联合作用的模糊控制系统研究[J].汽车工程,2004,26(4):476-480.Yu Qiang,Chen Yin-san,Ma Jian,et al.A research on fuzzy control system with combination of engine brake,exhaust brake and retarder [J].Automotive Engineering,2004,26(4):476-480.

[5]Xiao Minjin.Eddy current retarding PWM controller which based upon CPLD[C]∥Proceedings of Information Engineering and Computer Science.Chengdu:University of Electronic Science and Technology,2010:1-3.

[6]吴佩珊.发动机辅助制动模拟研究[D].镇江:江苏大学动力与机械工程学院,2009:9-20.

[7]赵迎生,赵又群,董颖.汽车联合制动系统制动力分配的优化控制[J].中国机械工程,2012,23(2):244-247.Zhao Ying-sheng,Zhao You-qun,Dong Ying.Optimal control of braking force distribution of united brake system of automobile[J].China Mechanical Engineering,2012,23(2):244-247.

[8]Harrison,Dudley,John.Vehicle braking system:European Patent:.20090784595[P].2012-01-25.

[9]ECE R13 M、N 和O类车辆制动系统型式的统一认证[S].

[10]张全,靳文舟.大城市公交车行驶工况研究中心的实验路线选择[J].华南理工学学报:自然科学版,2005,33(4):59-62.Zhang Quan,Jin Wen-zhou.Selection of experimental routes for the investigation into bus driving cycles in big cities[J].Jounal of South China University of Technology:Natural Science Edition,2005,33(4):59-62.

[11]韩云武,罗禹贡,李克强.混合动力汽车下坡辅助控制方法[J].汽车工程,2012,34(7):575-580.Han Yun-wu,Luo Yu-gong,Li Ke-qiang.Downhill assist control method of hybrid electric vehicle[J].Automotive Engineering,2012,34(7):575-580.

[12]蒋雪生.辅助制动系统在客车上的使用[J].客车技术与研究,2004,26(4):30-32.Jiang Xue-sheng.Assisted braking system used in bus[J].Bus Technology and Research,2004,26(4):30-32.

[13]Sohel A.A parametric model of an eddy current electric machine for automotive braking applications[J].IEEE Transactions on Control Systems Technology,2004,12(3):422-427.

[14]廖学弟.山区高速公路长下坡路段重型商用车行驶安全性研究[D].西安:长安大学汽车学院,2010:36-42.

[15]Mehrtash M,Khamesee M.Modeling and analysis of eddycurrent damping effect in horizontal motions for a highprecision magnetic navigation platform[J].IEEE Transactions on Magnetics,2013,49(8):4801-4810.