ABB,以创新技术打造未来码头

2013-08-19宋慧欣

文/宋慧欣

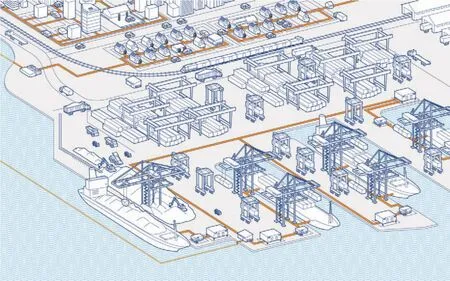

“通过优化物流而不是扩大码头面积来提高效率反映了目前码头行业的发展趋势。ABB发现了这一转变,并为此做好了充分准备。一直以来,ABB致力于以最新的自动化技术帮助码头大幅提高工作效率,远程操控桥吊和堆场自动化及管理控制系统强化了ABB在集装箱和散货码头自动化领域的领先地位。”

——ABB起重机及港口全球运营中心总裁霍纳德先生表示

自1897年进入起重机业务领域,历经百余年发展,ABB已经成为全球领先的集装箱以及散货起重机自动化和电气系统供应商。在过去几十年里,ABB彻底转变了集装箱和散货的起重作业方式,为起重机制造商提供了起重机的“大脑”——自动化和电气系统,实现了起重机和码头作业的自动化,使它们能够以更快、更安全、更节能的方式处理货物,大幅缩短船舶停靠时间,降低作业成本。

远程操控桥吊,提升集装箱码头效率

2010年12月,第一台远程控制的集装箱岸桥于巴拿马投入商业使用,在此期间ABB和Manzanillo International Term inal (M IT)公司紧密协作,开发了集装箱岸桥远程控制技术。霍纳德表示:“远程操控桥吊实现了集装箱码头的重大突破。使用远程操控桥吊突显了快速、高性价比的集装箱装卸需求,以及最新的自动化技术如何帮助大幅度提高工作效率以响应人们对更高生产率的需要。”

正如其言,起重机远程控制既提高了整体生产效率,又改善了起重机操作人员的工作舒适度。应用ABB 集装箱岸桥远程控制系统,司机可坐在根据人体工程学设计且配备操控杆和按钮的坐椅上,通过监视器监控摄像机拍摄的图像和控制信息。极大地减少人体疲劳的同时,提升整体绩效。此外,摄像机带来的图像监控远比从司机室观察到的画面更加有助于监测,当桥吊起升高度高于50米时,这种优势更加明显。

自动化程度越高,司机操作的稳定性越强,操作性能更具连贯性和可预测性,从而实现更高的工作绩效。司机坐在控制室内,旁边伴有其它桥吊和堆场起重机的操作人员。这种配备有助于高效沟通及协同作业。每台起重机都可通过任意一张桌子进行操控,因此,司机可以灵活调配工作时间,值班时也能获得更多的弹性空间。

以前配备司机室时,起重机的加速度和减速度是有限的。而现在起重机运行得更快,斜坡时间也相应缩短,从而缩短了整船集装箱的装卸周期。ABB系统实现了起重机对箱自动化,确保了精度和速度。由于没有了司机,这种纠正力度可以更大,因而能够进一步减少周期时间,促进生产效率的提高。远程操控的全新起重机没有司机室,不但节约了推车和司机室本身的投资成本,还降低了能耗。

目前,已有近400台配备ABB技术的远程操纵堆垛起重机投入使用。实践证明,该设备不仅可以从距离起重机600多米的远程控制站控制起重机,且所实现的相关改进也颇得司机青睐。对桥吊进行远程控制能够显著改善船舶停靠时间、提高码头运作的生产率。

2012年9月25日,ABB与两大集装箱码头运营商APM Term inals和Rotterdam World Gateway (RWG)签署合同,为其新的集装箱岸桥提供远程操控自动化系统。位于鹿特丹马斯夫拉克特的这两个新码头将于2014年投入使用,届时将成为欧洲第一批应用集装箱岸桥(STS)远程控制技术的码头,而APM Term inals公司的码头则将在全球率先取消岸桥司机室。

霍纳德表示:“远程操控桥吊的特点和优势已经得到充分认可,并将对今后十年的终端操作绩效和可靠性产生深远影响。我们相信一旦码头运营商意识到远程操控的总体效益,必将激起他们当年引进远程操控堆场起重机般的热情。”

800xA,助力散货码头堆场管控一体化

散货码头作为现代化专业性物流企业,正朝着客货换装的高效枢纽、物流综合节点方向发展,设备愈来愈复杂,自动化水平愈来愈高,生产过程需要实时的系统运行数据且不允许设备停止运行,而维护费用和时间则要求有效降低,这一切都对生产管理与控制系统提出了更高的要求。堆场是散货码头的运转中心,全面准确的货物信息和安全高效的作业能力,是提高码头运转效率、降低运营成本的关键。对此,ABB的堆场自动化及管理控制系统为散货堆场的自动化提供了完整的解决方案。

ABB的堆场自动化管理系统的实现基于位置测量与精确定位技术、料堆轮廓实时扫描及堆场建模、物料实时跟踪管理、堆取料流量/流程控制工艺等四大技术。以ABB 800xA软件平台为核心,具有强大的电气集成能力,可实现过程仪表设备、控制器、维护系统以及安全监控的无缝集成,建立统一的维护运营平台,有助于操作员实时掌握现场整体工况并做出及时有效的决策;与上级商业管理系统集成具有资产管理计划功能,有助于提高资产的可用性和优化运营效率。

基于ABB 800xA的堆场自动化及管理控制系统满足了基本的散货码头生产流程控制与故障监测需求,同时还涵盖了散货码头生产作业控制、营运管理、客户服务等全过程;充分体现了“管控一体化”这一理念,包括实时生产流程控制、流程优化与节能运行、码头环境全方位远程监控、堆场智能化管理模拟、生产调度与负荷优化分配、实时数据统计和分析、网络化设备运行维护及在线客户服务等;实现了码头生产管理与生产控制的无缝连接,以及实时信息与管理信息的数据共享;使各级管理者及时、直观地了解生产现场的各种情况及设备运行、码头环境的状态,进行各类数据的综合分析,以统一规划全港区资源。最终,提高码头的生产经营管理水平和生产作业效率,实现建设低能耗、 低故障、高效率、高安全的散货码头生产营运系统。

2012年,ABB集团与大连重工•起重集团公司携手助力淡水河谷公司在马来西亚打造自动化散装货物码头。该项目共分为三期工程,其中第一期工程包括:3*3500th卸船机、1*8000th装船机、5台全自动堆取料机、皮带运输系统和中控管理系统。这是ABB首次采用800xA系统整合所有独立控制系统,为港口码头打造统一的控制接口。基于800xA系统的独特优势,淡水河谷在马来西亚码头实现了装卸船、堆取料及堆场管理的自动化,并形成一个掌控全局、现场迅速反应的统一集成平台;控制网络结构层次清楚,冗余配置安全可靠且易于维护;强大堆场管理能力帮助用户提高生产效率和堆场周转率;现场流程控制实时监控有助于操作者及时做出有效决策;码头起重机设备操作简单且安全高效,极大降低操作维护人员的劳动强度。

霍纳德认为:“毫无疑问,高度自动化、无人化将是未来散货码头的发展方向,ABB在这次淡水河谷项目中采用的解决方案将在高效、安全与节能方面成为散货码头行业的典范。”